吸污車卸料裝置結構設計

張 容,吳俊宏

(1.重慶耐德山花特種車有限責任公司,重慶401346;2.重慶耐德新明和工業有限公司,重慶401346)

1 引言

吸污車是收集、中轉清理運輸污泥、污水,避免二次污染的新型環衛車輛,吸污車可自吸自排,工作速度快,容量大,運輸方便,適用于收集運輸糞便、泥漿、原油等液體的物質。目前已在國內廣泛使用。國內各廠家生產吸污車的原理和結構雖大致相同,但重要結構參數的選用和結構布置設計的不同,會影響吸污車的工作性能。現以14 t 吸污車為例進行探討。

2 卸料裝置的結構及工作原理

2.1 卸料裝置的結構特點

14 t 吸污車的卸料裝置主要由舉升油缸、開蓋油缸、污物罐、副車架、罐蓋組成。卸料裝置結構布置:舉升油缸的活塞桿一端鉸接于污物罐鉸支點C,另一端鉸接于副車架鉸支點A,污物罐與副車架鉸接于鉸支點B,形成了污物罐的舉升和縮放回轉中心。開蓋油缸的活塞桿一端鉸接于罐蓋鉸支點F,另一端鉸接于污物罐支點D,罐蓋與污物罐鉸接于鉸支點E,形成了污物罐罐門開啟和關閉回轉中心。

2.2 卸料裝置的工作原理

吸污車通過卸料裝置可快速完成污物的傾卸,傾卸分開蓋油缸動作和舉升油缸動作。開蓋油缸和舉升油缸各兩支,對稱布置在吸污車的左邊和右邊。

傾卸污物時,首先開蓋油缸伸出,罐蓋以支點E 為轉軸點逆時針回轉開蓋,直到罐蓋全開。然后舉升油缸伸出,以副車架支點B 為轉軸點順時針回轉,舉升污物罐直到污物全部卸去。污物罐復位時,舉升油缸回縮,污物罐仍以支點B為轉軸點逆時針回轉,直到污物罐復位。污物罐復位后,開蓋油缸回縮,罐蓋仍以支點E 為轉軸點順時針回轉關蓋,直到罐門復位。

在設計污物罐的舉升角度時,考慮到污物需全部卸除,一般旋轉角度大于等于50°(安息角)。罐門全開的角度,一般大于等于85°,小于等于90°[1]。

3 卸料裝置的受力分析

由于卸料裝置開蓋卸荷受力分析可以借鑒舉升污物罐受力分析。下面僅討論舉升污物罐的受力分析。

3.1 舉升污物罐的受力分析

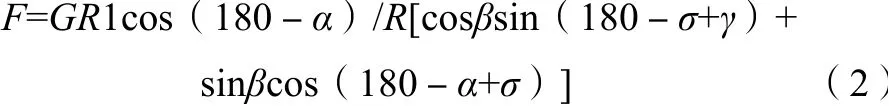

污物罐裝滿污物時,舉升污物罐受力分析如圖1 所示[2]。圖1 中是以污物罐回轉軸心B 為原點建立的坐標系,A 點是舉升油缸與副車架的鉸支點,C 點是舉升油缸與污物罐的鉸支點,舉升油缸的作用力F 的大小和方向隨污物罐的轉動和污物的卸荷而變化。D 點是污物罐初始未卸荷的重心,D1點是污物罐卸荷完畢的重心。α是D 點與B 點連線DB 與x軸的正向夾角;β是油缸軸線與x軸的正向夾角。σ為連線BD 和連線BC 的夾角。B 點與C 點的距離即舉升油缸的回轉半徑R。D 點與C 點的距離即污物罐的回轉半徑R1。

當傾卸污物時,取污物罐做為分離體,其平衡方程為:

即:

式(1)中:Fx、Fy為舉升油缸作用力F在x軸、y軸上的投影;Cx、Cy為油缸鉸支點C 的x和y坐標;Dx為D 點的x坐標值。

由圖1 可知,Fx=Fcosβ,Fy=Fsinβ,Cx=Rcos(180-α+σ),Cy=Rsin(180-σ+γ),Dx=R1cos(180-α)。

代入式(1)整理得:

由式(2)可計算出污物罐各位置受到的油缸作用力F。當污物罐重心位于D 時,即舉升的初始位置,油缸作用力F最大。

3.2 污物罐回轉鉸支點B 的受力分析

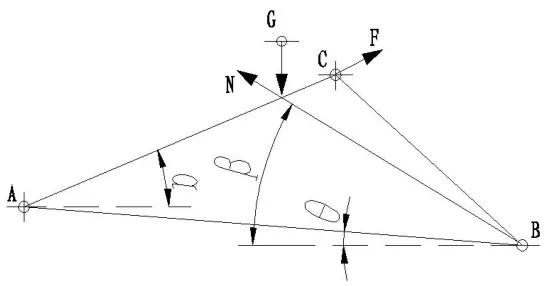

以污物罐在副車架上的初始狀態為研究對象,其受污物罐重力G,舉升油缸推力F,污物罐在鉸支點B 的作用力N。其受力如圖2 所示。圖2 中,θ為BA 連線與水平線的夾角,β為重心與B 連線和水平線的夾角,α為AC 連線和水平線的夾角。

污物罐舉升開始時在三個作用力下處于平衡。根據三力匯交定理,這三力必匯交于一點K,構成一平面匯交力系。根據平面匯交力系平衡的集合條件,受力如圖3 所示。

圖2 舉升物罐初始狀態受力分析

圖3 受力圖

根據正弦定理得:

由式(3)得,α增大,N減小,即在設計油缸活塞桿安裝位置時,鉸點C 盡量靠近污物罐重心。

4 舉升油缸的選用和油缸安裝角α的確定

可以通過以下兩方面確定。

一般污物罐的安息角按大于等于50°設計,通過作圖法或解析法計算確定各鉸支點的位置。可初步確定油缸的最大行程和安裝距,將作圖法結果代入式(2),可計算出油缸對應狀態的F值,作為油缸的負載來確定油缸的缸徑。

根據設計經驗,α通常在20°~30°之間,在滿足油缸行程和最短安裝距的條件下,α可取大值,以便鉸接點C 處的直徑可以選小。在校核鉸點C 時,應校核軸的扭矩和彎矩。