選區激光熔融技術在燃氣輪機中的應用與挑戰

嚴 輝

(西門子工業軟件(上海)有限公司,上海 200082)

增材制造技術是20 世紀90 年代初美國發明的新型制造技術。它通過分層疊加制造獲得三維模型,是二維打印在三維上的延伸,也稱為3D 打印技術[1]。盧秉恒院士把當前主流的制造技術根據原材料變成毛坯方式的不同,分為3種不同的制造技術,即等材制造技術、減材制造技術和增材制造技術[2]。美國材料與試驗協會(American Society for Testing Materials,ASTM)F42 國際委員會把增材制造定義為根據零件三維模型將材料分層連接制作成三維實體的工藝。與傳統減材制造技術相比,增材制造技術往往是逐層疊加的制造工藝[2]。

選區激光熔融技術憑借著生產周期短、材料利用率高、無模生產、柔性生產以及大規模個性化定制的優勢[3-6],迅速發展成為制造業中最有發展前景的先進制造技術之一。選區激光熔融技術的激光能量密度高,可以制造一些難加工的金屬(如鈦合金和高溫合金等)零件。目前,該技術已經覆蓋了市場上主流的金屬,包括鈦合金、模具鋼、不銹鋼、梯度材料、陶瓷、鋁合金、非晶合金、高溫合金以及鐵基合金等[7]。選區激光熔融技術在能源行業和航空航天等行業的高性能復雜金屬構件的制造領域中具有非常明顯的優勢[8],使其成為未來制造復雜幾何形狀零件的首選制造技術[9]。

選區激光熔融技術可以滿足燃氣輪機零部件的高強度和高溫度的工作環境,使其在制造燃氣輪機部件方面取得了巨大進展。目前,選區激光熔融技術在燃氣輪機中的應用主要通過SLM 成型替代傳統鑄造,從而可以在研發階段進行快速迭代,將連續開發過程轉變為并行過程,使開發周期縮短75%。此外,徹底的結構變化可以快速實現之前耗時耗資的產品開發目標,從而在批量生產階段可以節約大量時間和成本。由于鑄造工藝環境污染比較嚴重,選區激光熔融技術作為一種更加綠色的制造工藝,是一個很好的替代選項。

1 選區激光熔融技術的原理及特點

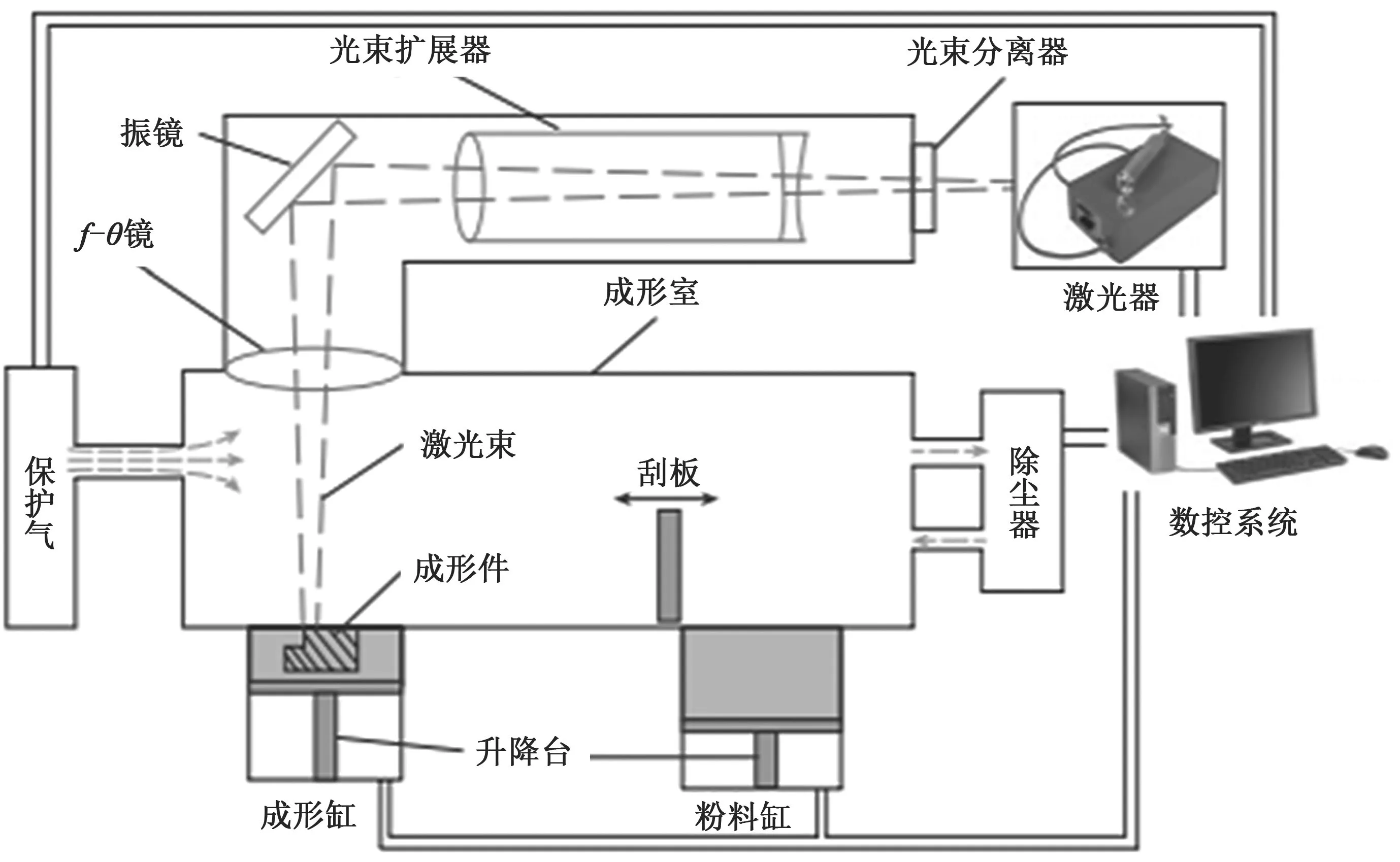

選區激光熔融技術是通過高能量激光束,按照掃描路徑對金屬粉末進行掃描,并使其熔化再冷卻成型的一種技術[10],技術原理如圖1 所示。第一,它可以加工具有復雜內部腔體的結構、精細結構以及點陣結構等傳統加工方式難以加工的結構,避免了傳統設計方法中由于加工技術的局限性而犧牲設計自由度的情況,使設計更加自由。第二,成型精度高。采用選區激光熔融技術加工后的表面質量高,部分零件簡單進行后處理就可以直接使用,使用門檻較低。第三,成型的零件拉伸性能介于鍛件和鑄件之間,力學性能好。但是,選區激光熔融技術也存在明顯的缺點:第一,加工的原材料是粉末,熔融過程難以完全消除粉末之間的空隙,導致制件的疲勞性能和延伸率比LMD 成型的制件低[11];第二,加工時每層需要進行鋪粉和刮平等操作,導致加工速度慢和成型效率低;第三,成型的尺寸受鋪粉腔體的限制,制造大于400mm×400mm×400mm 的零件時還需驗證成型設備的穩定性,且大尺寸零件成本非常高。

圖1 選區激光熔融技術原理圖

2 選區激光熔融技術在燃氣輪機制造中的應用現狀

燃氣輪機的制造具有高度復雜性,被很多人譽為制造業“皇冠上的明珠”。因此,它是一個國家工業基礎、創新能力、制造實力以及科技實力的反映,關乎國家安全和能源安全,是具有戰略重要性的產業。燃氣輪機的裝備制造能力依賴于一個國家在材料、制造、工藝和設計等基礎科研的能力,因此燃氣輪機制造能力的提升與一個國家的基礎研究能力的提升密切相關。

傳統制造技術的局限性使設計人員設計燃氣輪機零部件時,需根據制造能力的限制在很多方面做出妥協和讓步。選區激光熔融技術作為一種新的制造技術,相比傳統制造技術可以帶來更大的設計自由度,從而使設計師可以根據功能需求和性能需求做出最優的設計。

目前,選區激光熔融技術已經在國內外燃氣輪機的制造中展現出了重要的創新作用。在國內,西安交通大學與東方電氣集團東方汽輪機有限公司等單位協同創新,對增材制造技術應用于高溫透平葉片進行了研究,且研究成果已經服務于航空發動機和燃氣輪機重大專項項目[12]。機械科學研究總院楊義成結合高速攝像和圖像處理等全過程監控激光增材,并分析和優化工藝,最終實現了對K435 合金葉片葉隼固定面缺失尺寸的高精度修復[13]。在國外,Meli E 等提出了利用增材制造技術制造經增材工藝優化的3D 葉輪,并在靜態和動態行為方面配置轉子組件,從而減輕了整體重量。利用該技術對大型3D 葉輪進行了設計,并通過一家總部位于意大利的石油和天然氣公司的機器,測試驗證了它的有效性[14]。增材制造技術應用于轉子和定子組件時,可以調節固有頻率,降低應力水平,減輕旋轉部件的質量,并在生產時間和組件可用性方面具有明顯的優勢[15]。西門子已經使用增材制造技術生成燃氣輪機的燃燒系統組成部件,如圖2 所示。西門子也引入SLM 技術用于修復燃燒器,如圖3 所示,且使用增材制造技術重新設計和生產燃氣輪機葉片,如圖4 所示。GE 公司在9HA 燃氣輪機的制造中使用增材制造技術實現微孔預混技術,用于生產9HA 燃氣輪機中的核心部件燃燒室燃料噴嘴和預混器。

圖2 燃燒頭

圖3 修復的燃燒器

圖4 燃氣輪機葉片

3 選區激光熔融技術在燃氣輪機中應用的若干挑戰

選區激光熔融技術可以進行全新的結構設計,對于進一步提升渦輪的效率和部件的耐久性具有重要作用。除了增材制造技術,幾乎沒有其他的辦法能夠開發和生產承受更高溫度的新渦輪部件。選區激光熔融技術作為增材制造技術中應用最廣泛的技術之一,已應用到渦輪制造、燃燒室零件制造以及燃氣輪機中其他領域的原型設計、生產和維護,最終目的是希望工程師應用選區激光熔融技術就像應用紙上印刷技術一樣簡單,但是目前仍存在許多問題需要克服,以推動這個技術的大規模應用。

3.1 制造成本高

3.1.1 設備自身方面

設備自身導致制造成本較高的原因有以下幾個方面。第一,目前,國內外選區激光熔融生產設備的產量較少,設備零部件沒有實現產業化生產,而零部件的高昂成本增加了設備整體的成本。第二,由于設備制造商只關注自己產品的市場,因此產品的標準化工作不完善,且在設備的制造和后續維修上也沒有統一的標準,使后續維護成本高。第三,選區激光熔融技術是一種層疊加制造的工藝。根據層疊加的制造原理,只能通過設置較小的層厚度和采用較小的光斑激光束進行熔融操作,才可以獲得較高的制造精度和表面粗糙度。而較小的層厚度使得相同高度的零件需要更多的層數,且每層打印都需要經過鋪粉和刮平等操作,降低了打印效率,增加了時間成本。此外,當前設備打印的穩定性不高會增加打印成本,一旦打印任務失敗,操作人員必須先把打印失敗的任務從設備中清理,然后重新加載打印,會造成大量的材料、設備工時和人力的浪費。

3.1.2 材料方面

材料方面導致制造成本較高的原因有以下幾個方面。第一,選區激光熔融技術成型需要15 ~45μm 粒度的粉末。一般采用霧化法生產這些粉末。為了獲得穩定的打印質量,粉末的尺寸應盡可能穩定,從而增加了工藝成本。第二,目前,選區激光熔融粉末的產業用量小,整個行業粉末產量都較小,而沒有規模效應的粉末在價格上無法和傳統工藝材料競爭,增加了成本。第三,選區激光熔融技術中,加工很小的零部件也需要在加工腔體中鋪滿粉末,而加工大尺寸零件時腔體較大,需要的粉末量大,導致成本增加。

3.1.3 產品設計方面

研究顯示,設計方案和成本的相關性大約為80%[16]。由于很多用來打印的零件是基于傳統設計方法設計的,因此沒有考慮對選區激光熔融技術的兼容性和適用性。在零件設計階段,如果沒有結合制造工藝特點進行優化設計,那么零件在部分工藝節點往往會產生額外的成本。例如,多個零件合成一個零件、整體進行優化減重、設計具有較少支撐的優化結構以及減少后處理難度等優化設計。因此,如果依據傳統方式設計的零部件采用選區激光熔融技術打印,則選區激光熔融的成本就會比傳統工藝高很多。

3.2 制造質量不穩定

選區激光熔融制造過程是激光熔化粉末再固化的過程,易產生一些冶金缺陷。目前,這些冶金缺陷的生成機理、特征以及控制還沒有很好的理論依據,且在外物理場或外介質(如電磁場和超聲波)中的物理化學反應行為、無損檢驗特性和相關檢驗方法、對構件和材料力學性能的影響、缺陷的微觀力學行為和缺陷損傷容限特性等方面尚不明確[17]。因此,需要進一步研究這些冶金缺陷,以確保制造質量。

選區激光熔融技術使用的原材料為金屬粉末,并使用霧化工藝進行制造[18]。霧化工藝是一種成熟的粉末制備工藝,主要是為了輔助熱噴涂工藝,如真空等離子噴涂和高速氧燃料火焰噴涂等。因此,粉末制備生產過程中并沒有考慮空心顆粒在激光熔融后所產生的孔洞和裂紋等缺陷問題。由于材料的缺陷,以及選區激光熔融成型過程中復雜的物理轉變、化學反應以及冶金等過程,制造出來的零件易存在球化、孔隙以及裂紋等缺陷[19]。

選區激光熔融成型過程中,激光、熔池、粉末基體以及保護氣體之間存在著復雜的物理、化學和熱力耦合作用。除了復雜的熱過程外,激光功率的穩定性、激光光斑掃描的定位精度、成型腔體內部的保護氣體、熔融過程中產生的飛濺物、熔融產生的煙塵的排除、保護氣體吹風的方向以及支撐結構的穩定性等,都會對零件質量產生重要影響。因此,如何有效監控打印過程是當前選區激光熔融技術在燃氣輪機大規模應用方面所面臨的關鍵難點之一。

3.3 未形成系統性的設計方法

增材制造技術可以突破傳統加工方式的限制,使設計師可以更好地從功能和性能出發設計零件。但是,當前的設計師設計的產品和設計理念以傳統加工方式為基礎,采用選區激光熔融技術設計產品沒有經驗,且使用的設計工具是按照傳統設計方法制造的,不能滿足增材制造技術的設計需求。因此,為了更好地滿足增材制造技術的設計需求,應開展更多的關于增材制造技術的設計方法學研究,甚至是專門針對選區激光熔融技術的設計方法學研究。目前,國內外關于選區激光熔融技術的設計方法已經有較多的研究成果。例如:德國Kranz J 等細致研究了選區激光熔融成型TC4 鈦合金的設計規則,并分析了一些比較適合采用選區激光熔融技術加工的結構特征[20];英國威爾士大學Thomas D 測試了選區激光熔融成型能力,為更好地設計適合選區激光熔融打印的結構提供了依據[21]。傳統制造設計方法有著非常完整的設計體系、設計方法、用戶基礎以及設計經驗。與傳統設計方法比較,設計人員對選區激光熔融技術的特點認識還比較有限,用于增材制造技術的設計工具也不完善。為了更好地發揮選區激光熔融技術的優勢,需要設計人員跳出傳統制造設計方法的桎梏,嘗試完全以功能為導向的設計,結合拓撲優化、仿真驅動設計以及創成式設計等方法,結合選區激光熔融技術的工藝特點進行優化設計,從而摸索出最適合選區激光熔融技術的設計方法。

4 結語

隨著裝備的改進、工藝的逐漸完善以及標準體系的建立,未來選區激光熔融技術在燃氣輪機制造領域中會發揮越來越大的作用。目前,在成本、質量和設計方法等方面還存在諸多問題,限制了選區激光熔融技術的應用。因此,建議在選區激光熔融技術的基礎研究上,加強選區激光熔融材料的優化,加強激光熔融過程工藝的控制研究,進一步了解相關物理、光學和化學反應的機理,以更好地控制選區激光熔融技術的打印質量。此外,基于綜合成本和技術因素,推動用于選區激光熔融技術的設計方法、裝備、材料、檢測以及質量認證等端到端的全過程質量控制體系的發展,從而提升選區激光熔融技術在燃氣輪機領域的應用水平。