基于CATIA 的自行小車車體承載結構設計與研究

李昆霖 周 少

(東風柳州汽車有限公司,柳州 545005)

自行小車(Electric Monorail Systems,EMS)也稱為電動單軌自行小車、電動單軌系統。在汽車廠特別是商用車總裝車間,發動機、車架、車橋等10 余類大總成采用自行小車進行空中輸送。商用車總裝車間的自行小車應用較多,且工件重量多數超過2t 甚至5t。自行小車下方為人工合裝作業區[1],因此對自行小車的車體結構安全性提出了高要求。

1 自行小車的車體結構與載荷

1.1 車體結構

自行小車的車體結構呈C 型結構,通常采用焊接結構。它的上部為安裝減速機的法蘭安裝面。減速機通過螺栓安裝在法蘭安裝面上。減速機輸出軸設置驅動輪,起到驅動小車運行和承載小車與工件重量的作用。車體下部結構用于安裝承載梁或直接安裝電動葫蘆。車體中部用于安裝與軌道滑觸線配套的碳刷。為避讓工字型軌道,車體中部需設計為C 型[2],即車體主要承載結構為車體中部的C 型結構,需重點對車體C 型結構的垂直方向進行結構校核。

1.2 載荷

車體有1t、1.5t、3t 等不同承載等級。本次車體的設計載荷為3t,包括車體下方吊掛的電動葫蘆自重、吊具自重、隨車電控箱重量以及工件重量。根據設計經驗,與3t 車體匹配的最大起重量葫蘆為2.5t 電動環鏈葫蘆[3]。

以往的結構設計通常采用經驗計算法和靜強度計算法,未考慮自行小車在電動葫蘆升降工況下因葫蘆振動引起的激勵,存在共振引起結構失效的隱患。本次的研究重點關注自行小車的車體結構在電動葫蘆升降工況下的應力校核與共振校核。根據以上分析,此車體可匹配的最大起重量葫蘆為2.5t 電動環鏈葫蘆。以某型號為例,它的起重鏈條采用Q80 級起重鏈條,規格尺寸為27mm×9mm,即鏈節長度27mm,升降速度8m/min,鏈輪齒數4 齒,存在鏈輪多邊形效應。它的升降時可觀察到明顯的周期性振動。根據上述數據,可計算單個2.5t 電動環鏈葫蘆對車體的振動激勵頻率為4.94Hz。很多自行小車采用雙葫蘆結構,前后葫蘆同時運行時,最大振動激勵頻率將達到9.88Hz。

1.3 自行小車的車體靜態強度分析

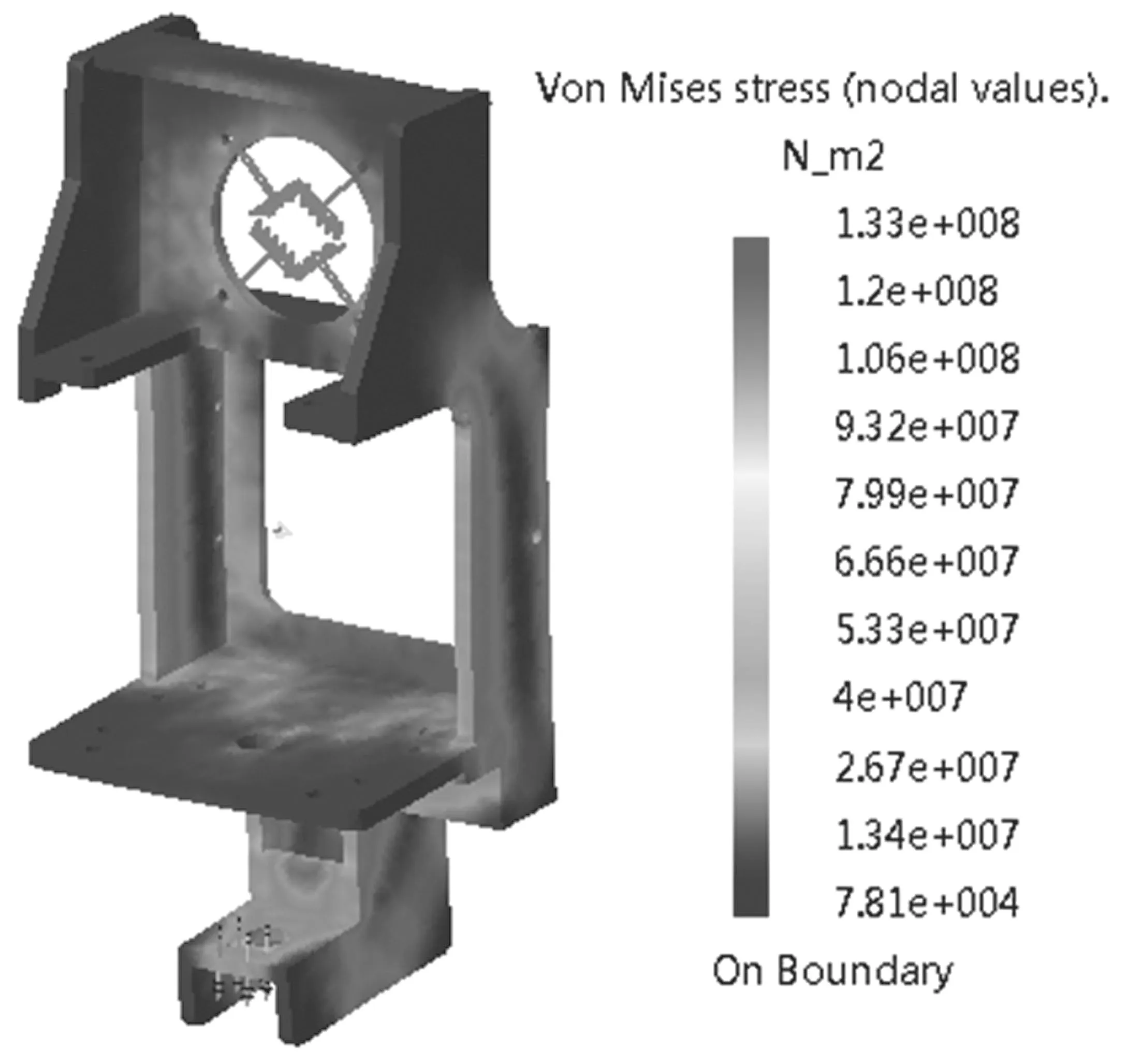

首先,需要對車體模型進行網格劃分,即將可能出現應力集中點的結構進行網格細分與優化,簡化不影響本次垂直方向受力分析的結構,對整體結構按照合理的網格大小進行網格劃分。其次,進行約束定義。在車體上部安裝減速機的法蘭安裝面添加固定約束,在車體下部施加30kN垂直向下的力。最后,添加車體自重的加速度9.8m/s2。運算仿真后,按下馮米思應力圖標,可查看車體的有限元分析應力情況[4],如圖1 所示。

2 自行小車車體模態分析

2.1 自由模態分析

進入自由模態分析模式,運算仿真后可得出前10 階模態。但是,自行小車車體的實際工況下存在約束與載荷,與自由模態相差較大,其仿真結果不具有參考意義。

圖1 車體的有限元分析應力情況

2.2 加載有效質量模態分析

加載有效質量的模態分析需要添加約束與質量。基于靜態強度分析結果,選擇插入模態分析。需要先在車體下部即承載工件重量的銷軸安裝孔處施加3000kg 的分布質量,運算仿真后,在馮米思應力中查看前10 階模態。其中,本次仿真的車體一階模態頻率為8.85Hz,變形方向是車體C 型結構垂直方向的變形。

2.3 加載指定頻率的振動時的強度分析

在有限元分析的基礎上選擇插入動態響應計算,并選取靜態仿真的30kN 載荷,將其設定為白噪聲振動。運算仿真后,在馮米思應力中查詢,其中模態頻率為4.96Hz 時最大應力點為114MPa,9.88Hz 時最大應力點為354MPa(如圖2 所示)。9.88Hz 接近車體的一階模態頻率為8.85Hz,共振引起車體振幅增大,使得應力急劇增大,已超過Q235材料的許用應力。

圖2 振動頻率為9.88Hz 時的車體應力情況

3 自行小車車體優化設計與研究

針對設計存在強度不足的問題,考慮車體左右兩側C型側板增加板厚4mm 以提高強度,然后再次進行多項有限元分析。結果顯示,增加板厚能夠提高車體剛度,同時其一階頻率也從8.85Hz 提升至9.79Hz,非常接近振動激勵頻率9.88Hz,使得車體受到振動激勵時產生很大的振幅,最大應力超過1000MPa(如圖3 所示)。可見,增大板厚會引起共振導致結構失效,不滿足本次校核與設計的要求。為了提高一階頻率,除了增大車體剛度外,還可以減小吊掛的有效質量,即將車體額定載荷從3t 減小至1.5t,再次進行多項有限元分析。結果顯示,靜態和受激勵振動的最大應力均在80MPa 以內(如圖4 所示),符合Q235 材料的許用應力與起重設備安全系數要求[5],可見設計具有可行性。

圖3 車體增大板厚的加載質量模態情況

圖4 車體載荷降低至1.5t 的車體應力情況

4 結語

基于CATIA 有限元分析,分析車體結構的靜強度、自由模態以及加載有效質量模態,對車體進行了優化設計與研究,提升了自行小車車體結構安全性。經校核,3t 承載能力的車體在配置電動環鏈葫蘆的工況下僅能承載1.5t,如配置連續運行無振動的鋼絲繩葫蘆時可承載3t。此外,傳統校核方式未對共振進行校核,存在局限性。本文對自行小車配置電動環鏈葫蘆的工況下車體如何避免共振進行研究,得出了一套成熟的實際應用方法,能夠指導同類機械結構的設計工作,為自行小車行業提供了新的設計校核方式,在汽車廠非標設備行業內具備推廣與借鑒價值。