航空發動機試車臺多級引射排氣系統的數值模擬

傅佩穎 朱明明 龍合良

(中國航發湖南動力機械研究所,株洲 412002)

航空發動機試車臺排氣系統的設計形式對試車臺氣動流場影響極大[1],因此排氣系統設計是試車臺設計中非常重要的環節。排氣系統一般由引射筒、支架以及導流板組成。在試車過程中,利用發動機高溫高速燃氣的排氣動能引入大量冷空氣,在引射筒中與排氣混合進行降溫和減速,并降低高溫高速燃氣排氣對引射筒的破壞。此外,試車臺室內流場是在發動機進氣和排氣系統的引射作用下形成的。若引射筒結構設計不當,可能會在試車間內形成熱燃氣和空氣的回流[2]。空氣回流將會引起發動機進口流場不均,從而影響發動機性能,并可能引起激波和畸變效應。此外,部分燃氣回流會使發動機溫度升高而推力下降。在燃氣反復回流的情況下,發動機溫度會不斷升高,最終導致發動機超溫[3],一旦發生回流,便會對試驗產生極為惡劣的影響,因此應重視引射筒結構的設計。

國內外學者對排氣系統的諸多設計指標進行了大量研究。例如:Choi Y H 和Soh W Y 采用數值模擬的方法研究了不同噴口直徑和引射筒直徑的比值對發動機性能的影響[4];Parfitt R N 通過發動機噴口處壓力測量試驗研究了引射筒和發動機噴口之間距離對流場的影響[5];方浩白等使用數值模擬方法研究了引射筒直徑及引射筒與噴管距離之間的匹配關系對地面試車間流場的影響[6]。然而,目前尚未發現多級嵌套引射筒結構對試車間流場影響的公開研究。因此,針對某發動機試車臺多級嵌套引射筒結構,基于ANSYS CFX商業軟件,本文對試車臺流場進行數值計算,分析多級嵌套引射筒間隙對試車臺流場的影響。

1 試車臺計算模型

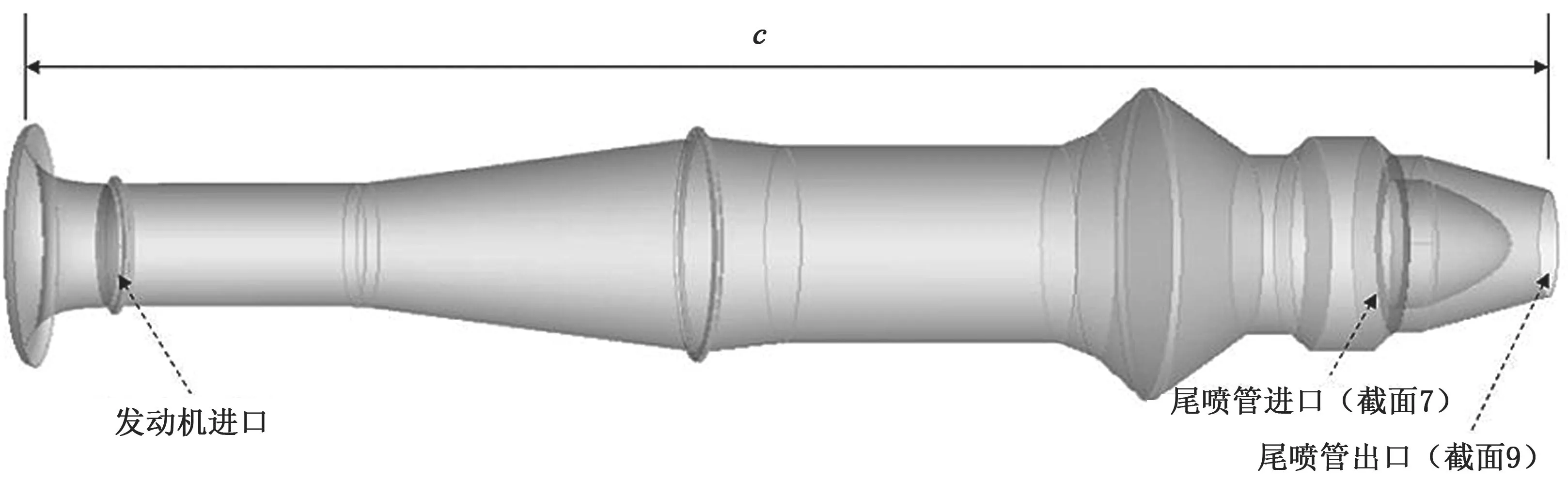

試車臺計算模型主要由試車間和排氣塔兩個部分組成。為提高計算效率和收斂性,選取距離發動機正前方足夠長的截面位置作為試車間進氣入口,且忽略液壓升降平臺、動靜架以及引射筒支撐架等輔助結構的影響,建立約1:1 的試車臺簡化模型。此外,在排氣塔周圍延長并放大計算域,以模擬外界大氣環境。試車臺總體簡化模型如圖1 所示,發動機模型如圖2 所示,其中c 為發動機長度。引射筒采用三級嵌套式結構,其中第二級引射筒入口截面用擋板進行封堵,而第三級引射筒與第二級之間存在微小間隙,如圖3 所示。

圖1 試車臺簡化模型

圖2 發動機簡化模型

圖3 嵌套式引射筒結構布局(試驗間內)

2 數值模擬

2.1 網格劃分

采用分塊網格劃分的策略,將整個計算域分為試驗間和排氣塔兩個部分,分別進行非結構化網格劃分,且兩者之間采用交界面進行數據傳遞。試驗間網格如圖4 所示,總網格數約為375 萬個。為提高計算精度,在發動機和引射筒周圍進行網格加密處理。排氣塔部分網格如圖5 所示,總網格數約為1180 萬個。

圖4 試驗間網格

2.2 計算方法和邊界條件

本文采用穩態計算方法,并假設空氣為理想氣體。湍流模型采用SST 湍流模型,而考慮到引射氣流的高速性,傳熱模型選擇總能模型。此外,本文研究忽略了氣流與固體表面之間的熱傳遞和發動機表面的熱輻射作用。

試車間入口和排氣塔出口均采用開放邊界條件,以模擬大氣環境,并設置壓力為1 個標準大氣壓,環境溫度為30℃。發動機進口采用質量流量出口邊界條件,流量大小根據試驗值確定。尾噴管進口采用質量流量入口邊界條件,而流量大小和總溫根據試驗值確定。此外,其他固體邊界均為默認無滑移壁面。

圖5 排氣塔網格

2.3 計算工況

計算中,采用理想氣體的空氣代替燃燒引入的高溫燃氣,同時忽略燃燒產物引起的介質熱物性差異。為準確確定發動機和尾噴管進口質量流量,選取試驗中放氣活門關閉的發動機狀態進行計算。但是,考慮燃油流量的影響,尾噴管進口質量流量應比發動機進口空氣流量略大。因此,選取81.1%NH和83.2%NH兩個工況作為計算工況,其中NH表示起飛狀態下的高壓轉子轉速。

3 計算結果與分析

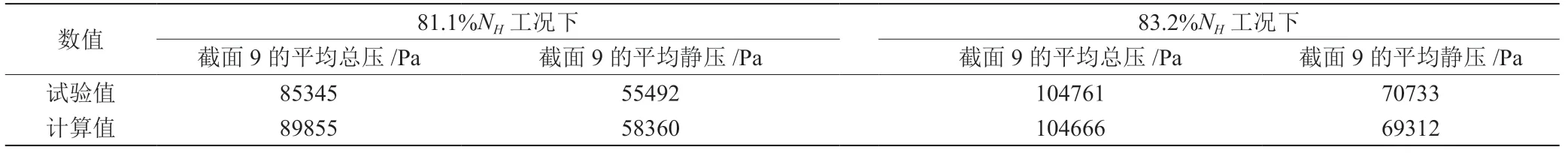

通過計算可獲得尾噴管出口處(截面9)的平均總壓和平均靜壓,并與試驗結果進行對比,如表1 所示。

由表1 可知,計算獲得的平均總壓和平均靜壓與試驗值吻合良好,最大誤差約5%。由于兩組工況下的試車間流場分布相似,因此本文僅分析81.1%NH工況下的試車間流場分布。

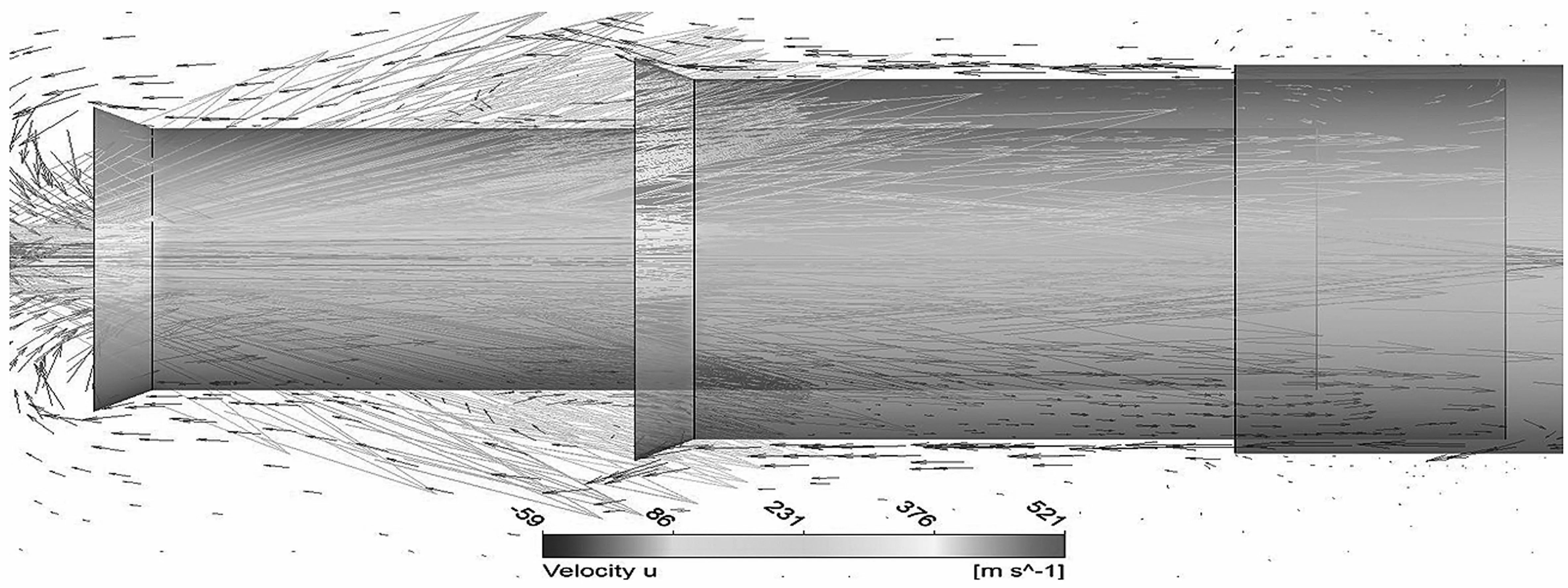

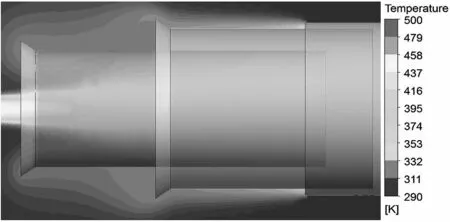

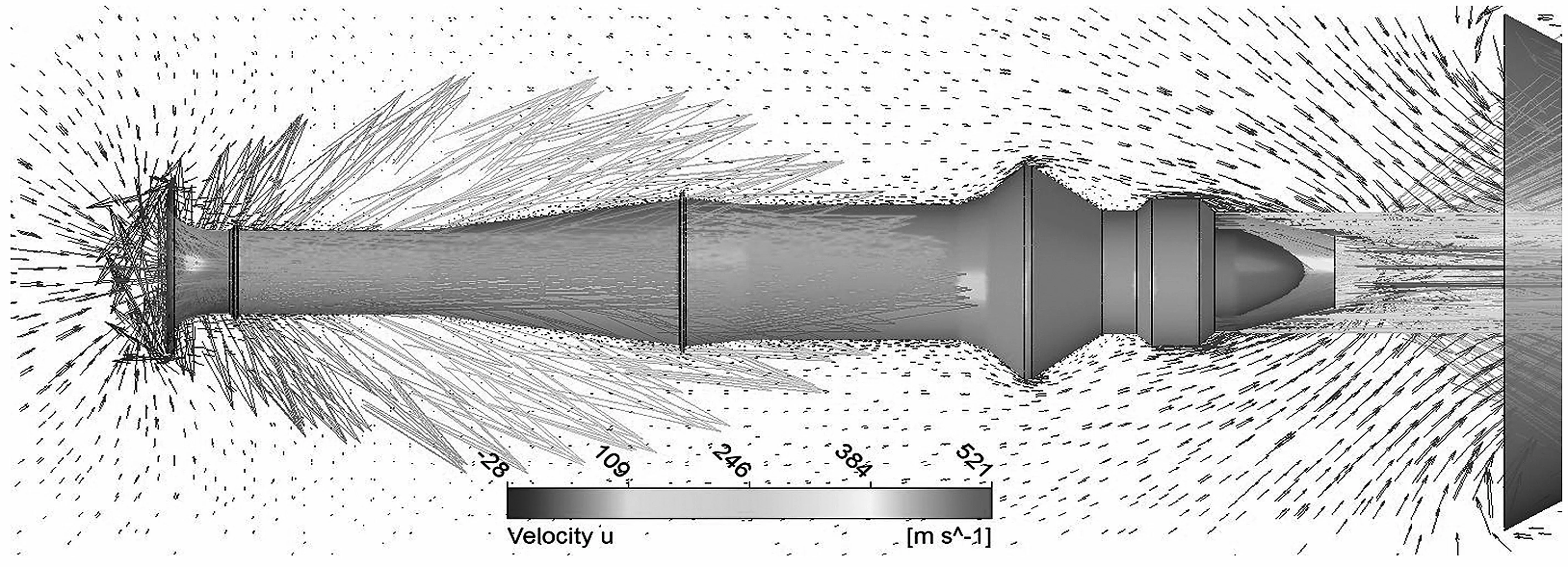

試車間中心截面發動機附近沿主流方向上的速度矢量分布,如圖6 所示,表明發動機周圍的大部分區域流向與主流方向相反,即沿著發動機反向流動。機匣表面的熱輻射與對流效應阻礙了發動機周圍氣流的順利流出,從而對發動機機匣的冷卻產生不利影響,且該區域空氣有可能重新被發動機吸入而導致進氣產生畸變效應。試車間內的流線圖如圖7 所示,表明尾噴管周圍的氣流完全有可能重新被發動機吸入。引射筒周圍的速度矢量和溫度分布分別如圖8 和圖9 所示,表明由于第三級引射筒與第二級引射筒之間的間隙,使第三級引射筒喪失引射作用,導致燃氣通過此間隙沿第二級引射筒外表面回流至試車間。

表1 穩態計算結果

圖6 發動機附近的速度矢量(中心截面)

圖7 試車間內的流線圖

圖8 引射筒附近速度矢量(中心截面)

圖9 引射筒附近溫度分布

綜上所述,為了降低試驗風險,考慮采用封堵三級引射筒間隙的方法提升試驗間流場品質。

封堵三級引射筒間隙后,兩組工況下的試車間流場分布相似。通過計算可獲得81.1%NH工況下發動機中心截面的速度矢量和溫度分布,分別如圖10 和圖11 所示,而試車間內的流線圖如圖12 所示。

圖10 發動機中心截面的速度矢量(封堵三級引射筒間隙后)

圖11 發動機中心截面的溫度分布(封堵三級引射筒間隙后)

圖12 試車間內的流線圖(封堵三級引射筒間隙后)

由圖10、圖11 和圖12 可知,發動機周圍流線整潔且無反向流動,不僅可以消除對發動機表面冷卻的不利影響,還可以避免發動機進氣畸變效應的產生。

4 結論

通過對某航空發動機試車臺多級嵌套式引射筒進行數值模擬計算,得到如下結論:

(1)多級引射筒存在間隙時,會使后一級引射筒喪失引射作用,導致燃氣通過此間隙回流至試車間,從而對發動機機匣的冷卻產生不利影響,并可能導致進氣產生畸變效應;

(2)封堵間隙后,發動機周圍流線整潔且無反向流動,不僅可以消除對發動機表面冷卻的不利影響,還可以避免發動機進氣畸變效應的產生。