用于低滲透油田的溫差法高精度流量測井儀設計

劉建成,陳強,戴卓勛,屈凡,王嘉婧,張繼斌

(中國石油集團測井有限公司生產測井中心,陜西西安710077)

0 引 言

在石油測井領域,注入產出剖面的流量大小關系到油井產出開采方式及注水井調剖工藝,與油田穩產密切相關,流量精確檢測具有重要意義。長慶油田是中國典型的低滲透油田,根據2019年中國石油集團測井有限公司生產測井中心對油井產液量與含水率統計分析結果可知,在產油井中,產液量小于58 mL/s的井占95%以上,產液量小于23 mL/s的井占47%,含水率大于60%的井占61%,含水率大于90%的井占在產油井總數的35%。現場應用的流量測井儀主要有渦輪流量測井儀(環空集流式渦輪流量測井儀、全井眼渦輪流量測井儀、在線流量計)、氧活化測井儀、電磁流量測井儀與超聲流量測井儀。根據中國石油集團測井有限公司生產測井中心現場試驗可知,渦輪流量啟動排量大于58 mL/s,渦輪受油污及雜質顆粒影響較大,易卡死。電磁流量計在長慶區塊的應用表明,啟動排量大于11.5 mL/s,但是流量為11.5~34.5 mL/s時,測量數據波動較大,不具備有效的分辨率。氧活化測井儀啟動排量大于116 mL/s,并且儀器尺寸較大,不便于施工。因此,傳統流量測井儀不能完全滿足低滲透油田注產剖面檢測需求[1-2]。

本文利用流體動態熱擴散原理,制作了溫差流量傳感器,設計基于多通道24 bit高精度模擬數字轉化芯片的對稱式微信號檢測電路,克服了傳統流量測井儀在低流量井無法啟動的缺陷,在低滲透油田注產剖面流體流量檢測領域具有較好的推廣應用前景。

1 檢測原理

根據流體熱擴散原理,環境平均換熱系數努塞爾數Nu可表示為

Nu=hd/Kf

(1)

式中,h為傳熱系數;d為探測器直徑,m;Kf為被測量流體導熱系數。根據Kramers提出的熱交換公式[3],努塞爾數Nu可表示為

Nu=0.42Pr0.2+0.57Pr0.33Re0.5

(2)

式中,Pr為普朗特常數;Re為雷諾常數。結合井下管道環境,為減小儀器下井過程剮蹭磨損程度,控制遇阻風險,使流體更好地與探測器接觸,降低對流體流形的影響,本文探測器采用圓柱形結構,傅里葉傳熱方程可表示為

Q=πLKf(0.42Pr0.2+0.57Pr0.33Re0.5)ΔT

(4)

式中,L為圓柱形傳感器的長度,m;ΔT為探測器與流體之間的溫度差。由熱傳學研究可知[4]

Pr=CpU/Kf

(5)

Re=ρvd/η

(6)

式中,Cp為流體比熱容,J/(kg·K);U為流體動力黏度,Pa·s;ρ為流體密度,kg/m3;v為流體移動速度,m/s;η為黏性系數,被測流體為水時,η=1。當探測器結構完成設計、尺寸確定,被測量流體物理特性一定時,Kf、U、Cp為常數。

ΔT=Q/(X1+X2v1/2)

(7)

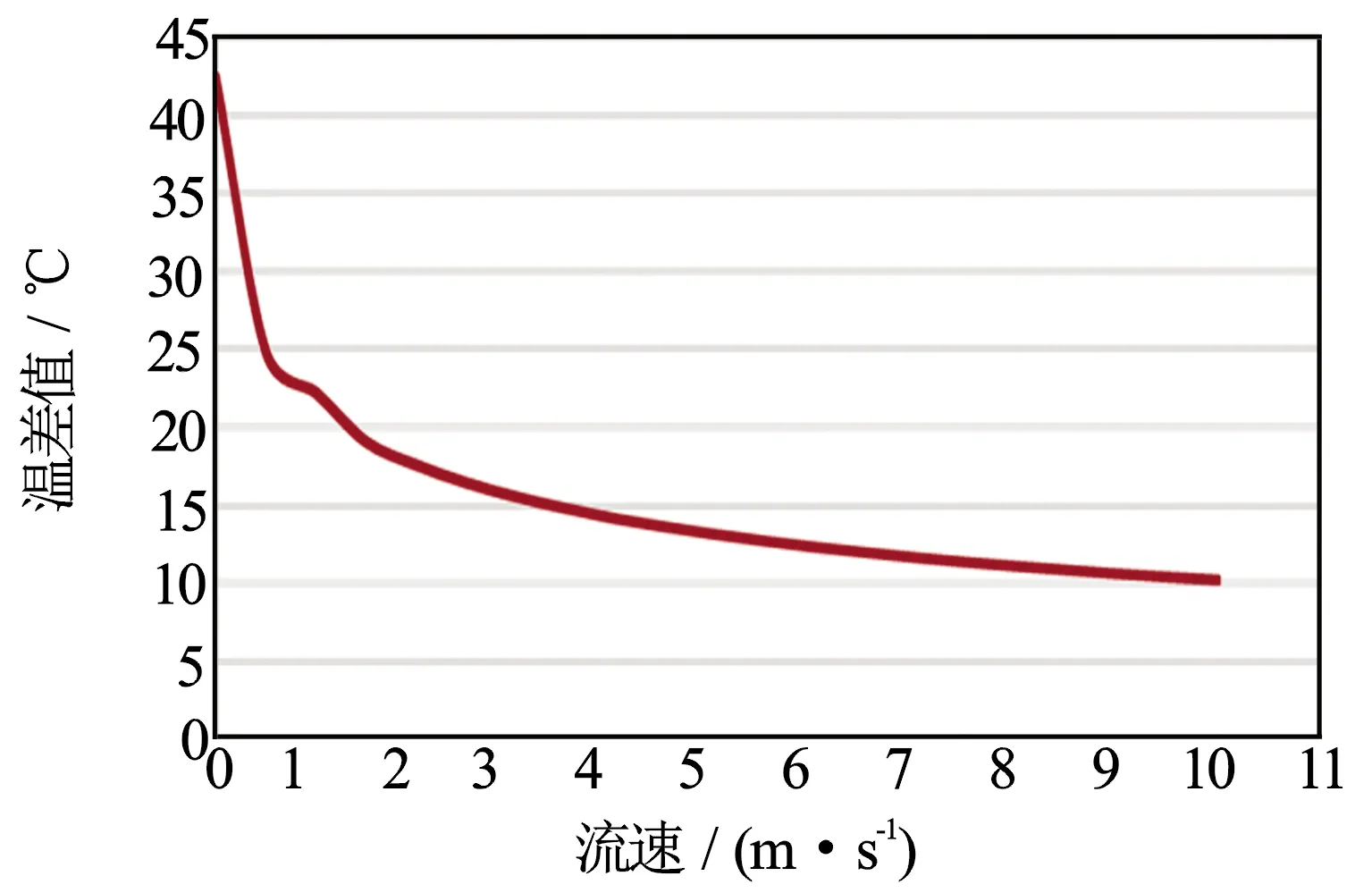

本文所述的對稱式溫差流量檢測方案基于恒定功率發熱傳感器,因此,Q為常數,由式(7)可知,流速(與井下吸水剖面流量成正比)v與溫度差ΔT之間存在單調關系。隨著流體速度的增大,探測器熱量散失速度增大,溫差不斷減小。令X1=X2=1,Q=6.67 W,L=0.05 m,得到流速與溫差的關系圖(見圖1)。由圖1可知,流速越小,溫差曲線靈敏度及分辨率越高。因此,這種檢測原理能夠滿足低滲透油田注產剖面流體流量的測量要求,說明該方案具有可行性。

圖1 流體流速與溫差響應關系

2 探測器設計

以探測器可實施性與流量感知性能為基礎,減小在測井過程中對油水混合流體形態的影響,借助fluent軟件進行仿真,設計了圓柱型探測器,探測器外觀形狀見圖2。為了減小探頭的流形擾動,探頭頂部設計為錐體結構[5-6]。探頭包括承壓外殼、2個溫度傳感器、溫度傳感器支架、電熱絲線圈、隔熱體、填充導熱粉等。圖2中黑色部分為隔熱體,隔熱體的作用是減小儀器對熱量的擴散,使探頭內部電熱絲產生的熱量擴散僅與流體有關[7]。隔熱體可以采用系數小的材料,本文采用純度較高的PEEK材料作為隔熱體。

圖2 探測器外觀圖

不同合金材料的溫度漂移系數見表1,為了減小溫度漂移引入的誤差,探測器電熱絲采用0Cr21A16合金電熱絲。由表1可知,在200 ℃以內,0Cr21A16電熱絲溫度漂移系數為2‰,電熱絲阻值為60 Ω,加熱電源為20 V,額定功率為6.67 W,

在175 ℃的油 表1 合金溫度漂移系數

井中,阻值漂移為0.12 Ω。因此,由溫度漂移引入的誤差為(v2R1-v2R2)/(v2R1)=2‰。

3 電路實現

3.1 電路設計

根據溫差流量的檢測原理,設計了對稱式溫差流量計檢測電路,總體框圖見圖3。傳感器將流量轉換成2個電壓信號,通過信號采集電路將2個電壓信號數字化,主控電路按照設計好的周期讀取緩沖區的數據,數據運算編碼后由儀器總線TBS發送給井下上位機,井下上位機就是遙測短節。

圖3 電路總體框圖

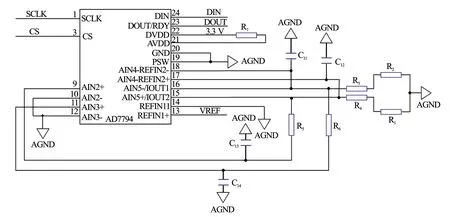

3.2 信號采集電路

信號采集電路主要由24 bit的Σ-ΔADC芯片完成,具有6通道、低噪聲、低功耗的優點,能夠提供2路獨立的可編程恒流源,內置片內儀表放大器和基準電壓源,可以直接輸入小信號到ADC[7]。采集電路見圖4,圖4中CS、SCLK、DIN及DOUT為芯片配置與數據讀取的SPI總線接口;IOUT1與IOUT2為恒流源輸出端,本文利用編程實現1 mA輸出;參考電壓VREF為2.04 V;R1與R2對稱設計,具有良好的噪聲抑制功能,R1與R2代表傳感器內溫度傳感器204 A和204 B。傳感器內部加熱絲以6.67 W恒定加熱到平衡狀態時,R1的阻值升高到某一固定值R1x,隨著液體流動,R1的阻值會降低到R1y,在這個過程中,R2的阻值為環境溫度值R2e保持不變,那么由流量引起的阻值變化為R1y~R2e,已知IOUT1與IOUT2輸出1 mA電流,那么流量變化值與AIN4通道差分量呈對應關系,采集的數值通過標定圖版查找,可以確定流量值。

圖4 采集電路示意圖

3.3 數據傳輸格式

圖5 總線數據傳輸時序圖

主控電路由TMS320F2808及外部輔助電路構成[8],主控接收到遙傳命令后,配置并讀取模擬數字轉化芯片采集的流量數據,數據處理后,按照協議格式進行編碼,通過SE_TBS端口將數據傳給調制電路,命令與上傳數據間隔320 μs。儀器總線為單芯TBS總線,該單芯總線同時承擔直流供電與數據傳輸的任務,為了減小信號對儀器總線直流電壓下拉帶來的影響,需要將下拉電平時間壓縮。因此,儀器總線通訊采用DDL3模式,波特率為11 458,時序見圖5。圖5中時序1讀數為00101010,有效位101010;時序2讀數為00101011,有效位101011。為了將數據與命令區分開來,下發命令格式為1000xxxx,數據格式為00xxxxxx,溫差流量數據為24 bit數據,所以數據會被轉換成4 B上傳。

3.4 數據調制電路

調制電路由CD40106、IRF430與2N4351構成(見圖6),其中,CD40106是由6個施密特觸發器電路組成。每個電路均為在2個輸入端具有施密特觸發器功能的反相器。2N4351具有緩存保護作用。IRF430為耐高溫高壓MOS管,遙傳通過TBS總線下發的命令,經過C70后,濾掉直流電源,信號經過上拉與整形后,由N1將5 V電平轉換為3.3 V,觸發主控外部中斷,完成命令接收。由主控發出的數據,通過N2后上拉為5 V,再經過CD40106與電容去毛刺整形,數據通過N3的G級,在總線TBS上產生下拉負電平,完成數據調制。

4 實驗驗證

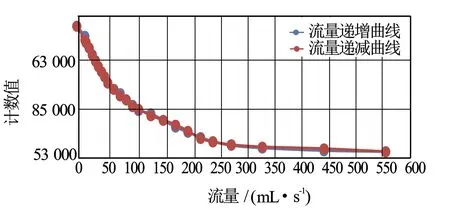

在配套機械完成加工后,進行了樣機組裝調試,為驗證基于溫差的流量測井儀的性能,進行樣本試驗。本次實驗利用小型兩相流測試裝置STI-001A完成,實驗過程保持50 ℃恒溫,為了減小誤差,每次調節完流量值后,大概需要等待5 min(實驗室溫度為25 ℃)。實驗裝置流量達到穩定且傳感器熱交換平衡后,采集記錄數據,流量從0逐漸增大到575 mL/s,再由575 mL/s減小到0,實驗數據曲線見圖7。

圖7 溫差與流速的響應關系圖

試驗約持續5 h,在這個持續工作的過程中溫差流量測井儀工作穩定。由流量遞增與遞減采集的數據可知,最大誤差出現在15.2 mL/s時,誤差值為375 Hz,誤差小于1%。由圖7可知,儀器具有較好的重復性。實驗中,流量為115~230 mL/s時,以23 mL/s為間隔,相鄰兩點之間計數率最小差值為322 Hz;流量為57.5~103.5 mL/s時,以11.5 mL/s為間隔,相鄰兩點之間計數率最小差值為427 Hz;流量為17.3 ~51.8 mL/s時,以5.75 mL/s為間隔,相鄰兩點之間計數率最小差值為521 Hz;流量為15.2 mL/s與17.3 mL/s之間計數率差值為615 Hz;流量為0與15.2 mL/s之間計數率差值為1 018 Hz。由此可見,本文設計的恒功率溫差法流量測井儀在低流量環境中具有較高的分辨率,適用于低滲透油田流量檢測。

5 結 論

(1)提出了將熱擴散原理運用于低滲透產液剖面流量檢測方法,證明了利用溫差原理檢測流量的可行性。

(2)設計了探測器、對稱式檢測電路與調制電路,完成了樣機的組裝調試,借助于流量試驗裝置開展儀器性能測試實驗。實驗結果表明,基于溫差的流量檢測方法在低流量時具有高精度、高靈敏度的優點,不受啟動排量的限制,彌補了傳統流量測井儀具有高啟動排量的不足,為基于管柱的分層管測控與水平井產液剖面成像測井奠定了技術基礎。