膠帶運輸機變頻調速節能控制系統的優化

晉煜杰

(霍州煤電集團 三交河煤礦 , 山西 洪洞 041600)

隨著我國經濟技術的發展,煤炭需求量逐年增加,對煤炭采掘設備工作的節能要求也越來越高,引起了煤炭行業的廣泛關注。膠帶輸送機作為煤炭井下采掘工作正常開展的重要運輸設備,承擔著將井下煤炭輸送至地面儲存站點的任務[1]。眾所周知,煤礦井下只要開展采煤工作,膠帶輸送機就要進入工作狀態,確保煤炭能夠準時輸送,是工作時間最長的設備[2]。目前使用的膠帶運輸機采用的是恒速運轉,運行過程中經常出現低載高速甚至空載高速的問題,導致膠帶運輸機工作效率低下,電能的大量消耗,不符合煤炭綠色采掘的要求[3-6]。因此開展膠帶運輸機變頻調速節能控制系統的優化設計研究,對于提高膠帶運輸機的工作效率、實現節能降耗具有重要的意義。

1 優化策略分析

膠帶運輸機啟動會產生較大的沖擊電流,高達5~7倍的額定電流不僅造成電能的浪費,還存在燒毀電機的風險。與此同時,電機的啟動會使膠帶張力劇增,出現膠帶打滑、降低膠帶壽命甚至斷帶事故。軟啟動作為電機的一種啟動方式,能夠降低電機啟動時的沖擊程度。隨著膠帶機功率需求的增大,單電機啟動功率較大,電機維護極為困難,多電機驅動模式可以實現大功率膠帶機的正常運行,但是多電機驅動功率不平衡問題難以避免。目前使用的膠帶輸送機運行模式落后、效率低下,優化時可以采用增減電機數目或者調整運轉速度來實現,考慮改進的難易程度,優先選用調速控制方式。變頻調速不僅能夠實現軟啟動功能,實現多電機驅動功率的平衡,還能精準控制電機的運行情況,實現膠帶輸送機的節能優化控制。

2 變頻調速節能控制系統設計

2.1 總體方案設計

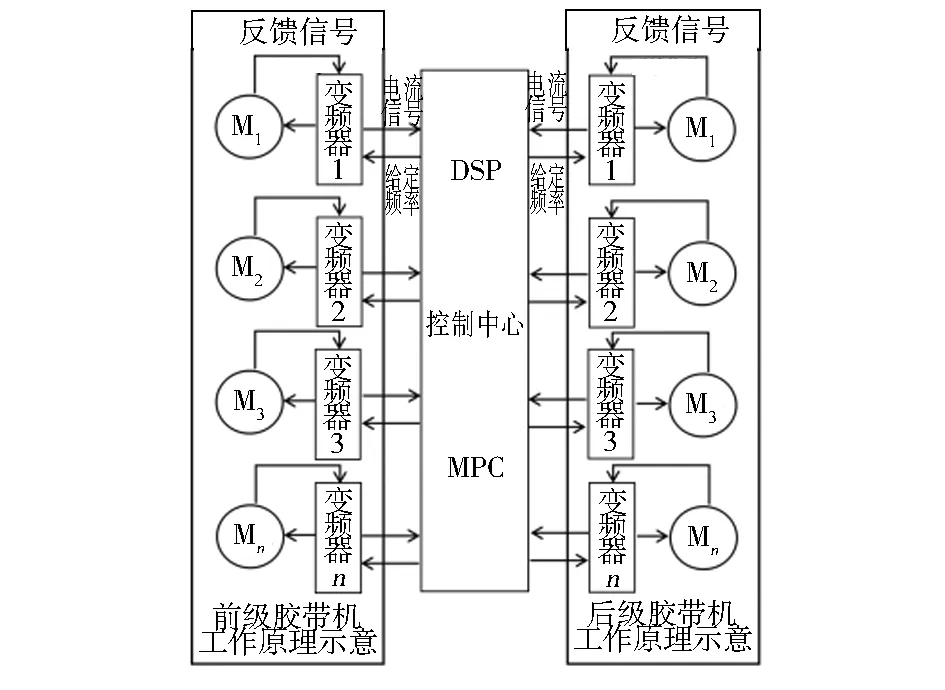

變頻調速節能控制系統為的是實現膠帶輸送機運行速度的實時控制,其中涉及信號的檢測、數據的處理分析、電機速度的控制等,達到膠帶輸送機節能運行的目的。膠帶輸送機系統通常是由多級膠帶機組成,基于此設計以DSP為控制中心,采集電機電流信號,結合負載及轉速傳感器數據,使電機按最佳轉速運行。具體結構見圖1。

圖1 變頻調速節能控制系統

2.2 硬件設計

2.2.1 DSP選型

系統要求具有較快的運算速度,傳統的單片機和PLC不能滿足實時控制需求,因此選擇DSP控制器,型號為TMS320F2812。該控制器使用的是靜態CMOS技術,主頻高達150 MHz,配備性能很好的32位CPU,具有很好的數據處理能力和實時控制性能。DSP控制器主要負責電機速度優化計算和控制指令的生成。膠帶輸送機運行時,DSP接收傳感器信號數據,經分析處理得出電機的最優運行速度,發出控制信號至變頻器,調節電機的工作電壓和頻率,實現膠帶輸送機運行速度的調整。

2.2.2 變頻器

變頻器需配置在膠帶輸送機電機位置,服役條件極為苛刻,要求其具有較好的防爆性能,選擇型號為BPJI-47/660的礦用防爆安全型交流變頻器。膠帶輸送機運行時,結合工業實時電價和煤倉儲量,適時調節電機轉速。電價較高時,由DSP發出調節信號經變頻器降低膠帶機運行速度,減少煤炭運輸量;電價較低時,由DSP發出調節信號經變頻器提高膠帶機運行速度,增加煤炭運輸量。

2.2.3 膠帶秤

膠帶輸送機的運載載荷由膠帶秤實時監測獲得,其可靠性要求較高,結合其工作環境的復雜性,選擇了防爆型核子稱。該稱的具體參數如下:適應于輸送物料的寬度為200~2 000 mm;輸送速度為0~5 m/s;平均無故障工作時間不小于1 500 h;允許的水分變化值為±10%;主機的溫度范圍為0~50 ℃;主機的濕度范圍為10%~90%;主機功率為250 W;電源要求為50 Hz,220 VAC。

2.2.4 煤倉料位計

煤倉的煤炭存儲量作為膠帶輸送機優化控制過程中不可忽視的重要因素,若膠帶輸送機的輸送量較大將會出現超出煤倉上限的情況,導致煤炭溢倉,若膠帶輸送機的輸送量較小,將會影響煤炭輸送的連續性,因此需要借助煤倉料位計實時監測煤倉的儲煤量。市面上料位計的種類較多,結合使用環境和具體要求,確定選擇超聲波料位計,具體參數如下:發射角度為50°;過程溫度為-30~70 ℃;STD300的環境溫度為-30~60 ℃;SBD-300的環境溫度為-25~60 ℃;分辨率為10 mm;模擬量輸出信號為4~20 mA電流;采用型號為SPDT的繼電器;電氣的防護等級為I級。

2.2.5 轉速傳感器

膠帶輸送機控制前提是了解膠帶輸送機的實時運行情況,其中極為關鍵的是膠帶機的運行轉速,因此需要對其進行監測,獲取轉速的實時數據。系統設計過程中選擇磁阻式轉速傳感器進行膠帶輸送機轉速的監測,工作原理是法拉第電磁感應原理,能夠將傳感器采集得到的機械轉速變量轉變為脈沖電量。膠帶輸送機初始轉動時,輸送帶依靠摩擦將會驅動靠輪旋轉運動,帶動傳感器的鐵芯轉動,使傳感器內部磁路的磁阻出現波動,產生感應電動勢,輸出正弦波信號,經過信號放大處理之后即可將靠輪的實時轉速轉化為膠帶輸送機的實時運行速度。

2.2.6 智能顯示及人機對話裝置

智能顯示及人機對話裝置作為膠帶輸送機控制系統的人機交互窗口,是顯示和控制膠帶輸送機運轉狀態的基礎,設計過程中選擇的具體部件參數如下:機箱的型號為IPC-810B;電源的型號為PS-7270(ATX);底板的型號為IPC-6113LP4;系統的內存為1 G;CPU的型號為E5200;硬盤的存儲量為250 G。

2.3 軟件設計

2.3.1 主程序

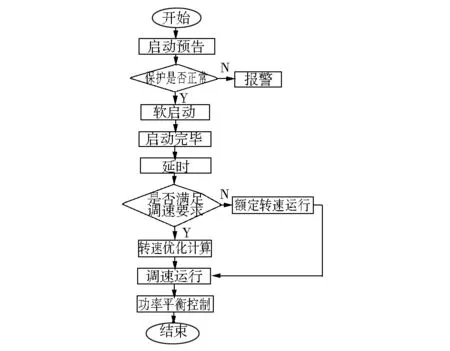

膠帶運輸機變頻調速節能控制系統主要包括膠帶輸送機的軟啟動、多電機功率平衡控制以及變頻調速節能控制等模塊。膠帶秤檢測膠帶輸送機運行過程中的物料數據,將其傳輸至系統的DSP控制中心,結合傳感器檢測得到膠帶機運行參數,確定膠帶輸送機的最優運轉速度,之后由DSP發出膠帶輸送機驅動電機運行速度信號,經變頻器完成驅動電機的速度調節,實現電機的節能控制。控制系統的主程序控制流程如圖2所示。

圖2 主程序控制流程

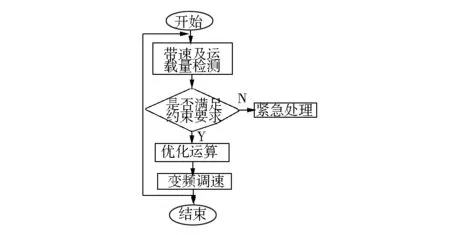

2.3.2 變頻調速程序

變頻調速程序的主要作用是接收DSP發出的調速控制信號,調整驅動電機的轉動頻率調節電機轉速,保證膠帶輸送機工作狀態最優,滿足膠帶輸送機工作節能降耗的要求,達到膠帶輸送機運行過程中高電價低運轉,低電價高運轉的目的。具體流程如圖3所示。

2.3.3 緊急情況處理程序

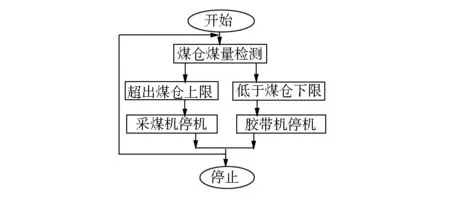

膠帶輸送機運行時,如果煤倉儲量超出上限值就會出現溢倉情況,相反如果煤倉儲量低于下限就會出現空倉情況,不利于膠帶輸送機的連續可靠運行。緊急情況處理程序為的是避免上述情況出現,具體流程如圖4所示。

圖3 變頻調速控制流程

圖4 緊急情況處理控制流程

2.3.4 軟啟動控制程序

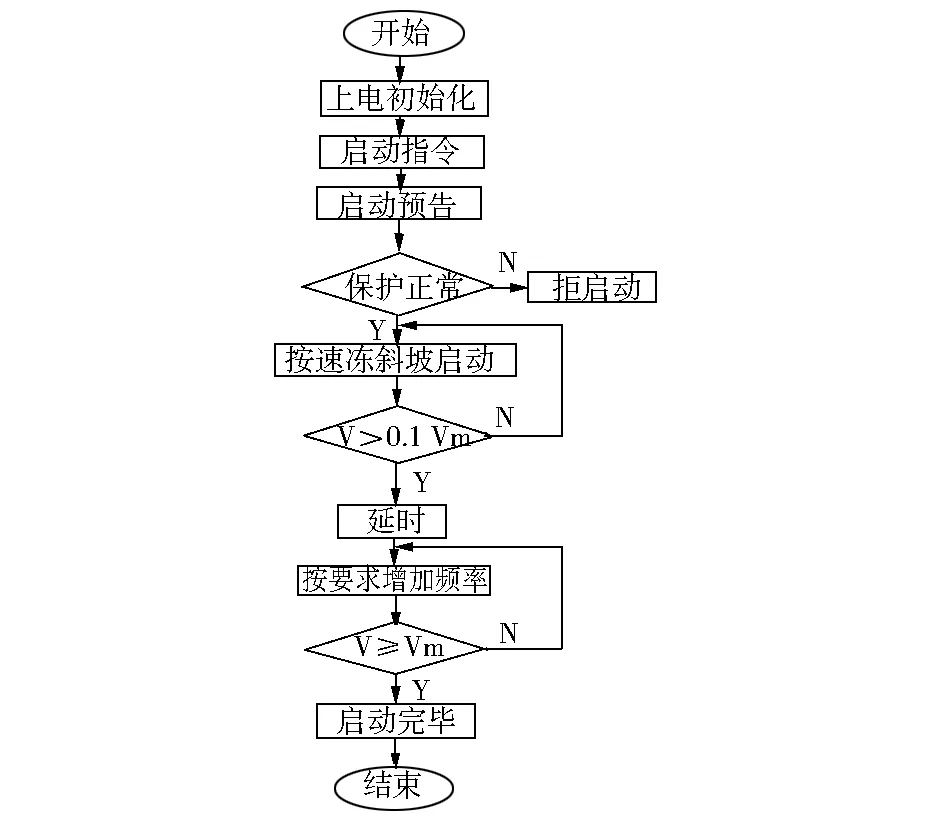

膠帶輸送機啟動時為了降低其對膠帶的沖擊作用,設計了軟啟動控制程序,控制信號由DSP發出,采用設定好的速度斜坡曲線,借助變頻器實現膠帶輸送機啟動時的速度調整。具體的控制流程如圖5所示。

圖5 軟啟動控制流程

2.3.5 功率平衡控制程序

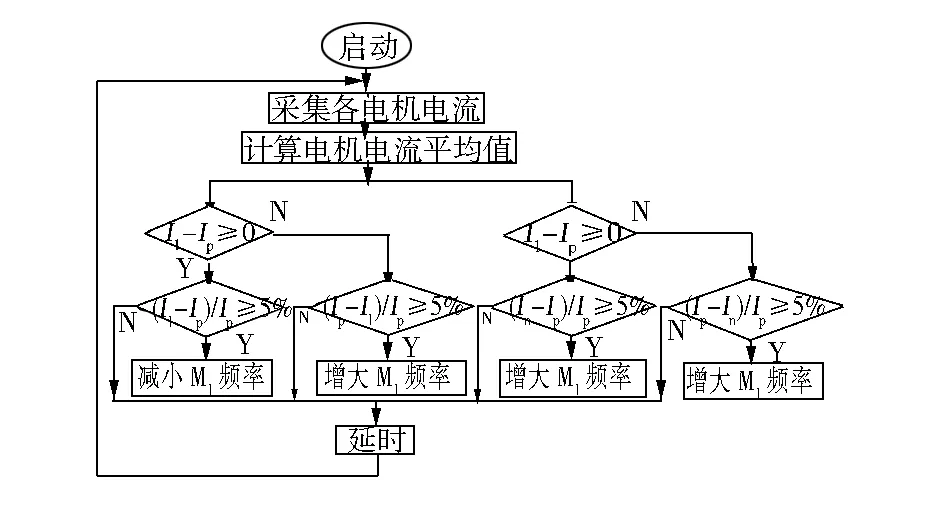

為了解決多驅動電機運行功率不平衡的問題,實現各個電機正常運行,系統中設計了功率平衡控制程序,以此保證膠帶輸送機穩定可靠的工作。具體控制流程如圖6所示。

圖6 功率平衡控制流程

3 應用效果評價

為了驗證膠帶運輸機變頻調速節能控制系統優化設計的結果,將其應用于三交河煤礦井下膠帶輸送機試運行,進行了為期半年的跟蹤記錄。應用結果表明,系統工作穩定可靠,能夠實現膠帶輸送機電機的平穩啟動、功率恒定、節能降耗的目的。據相關專業人士估計,該系統的投入使用,輸送機膠帶的壽命延長近20%,電機故障率降低近30%,膠帶輸送機的工作效率提升近15%,電能消耗降低約8%,為企業產生直接經濟效益近150萬/a,取得了很好的應用效果。