基于能量平衡原理的機床結構動態優化

劉 江 王兆濤 阮業康

(①北京科技大學機械工程學院,北京 100083;②中船重工武漢船用機械有限責任公司,湖北 武漢 430084)

高速加工機床作為現代車間柔性化生產的基本單元,不僅具有較高的生產效率和加工精度,還具備快速響應、快速移動的特點,因此,為其設計輕質量、低慣量及高剛性的部件就顯得十分重要[1]。

要保證高速加工機床在高速加工的過程中具有很高的加工精度,就必須保證其具有很好的動態特性。傳統的機床結構設計方法是一種基于技術和經驗積累的設計方法,雖然減少了機床設計階段的工作量,但是機床無法獲得較好的動態特性[2]。因此,在機床的設計過程中必須對機床部件進行動態性能優化設計。

找到機床結構上的薄弱區域的位置是動態性能優化設計的前提,現有的方法主要是通過振型動畫判斷出薄弱區域的位置。優點是可以通過有限元軟件直觀地觀察出零部件的振動形態,而缺點是無法準確找到薄弱區域位置,使優化設計過程具有一定的盲目性。

能量平衡原理主要考察結構振動時候的勢能和動能的分布情況[3]。動能分布集中的地方,其相對質量過大,應該減少該部分的質量;彈性勢能分布集中的地方,其相對剛度較低,應增加該部分的局部剛度。該方法的優點是能夠從能量分布云圖準確地找到薄弱位置進行改進,缺點是能量是標量,無法從能量分布情況了解振動的形態。

本文提出以能量平衡為主、振型分析為輔,通過提高機床部件能量分布的均勻性來提高機床動態性能的方法,以數控雕銑機龍門架動態優化設計為例闡述這一方法的具體內容。

1 能量的有限元計算及均勻度評價參數

1.1 有限元能量計算

能量計算首先要得到系統的模態參數(固有頻率及振型)。對于n自由度無阻尼線性系統,其振動方程為[4]:

(1)

在得到了系統的固有頻率及振型后,從中選擇危險模態,接著分別計算這幾階危險模態的能量分布。

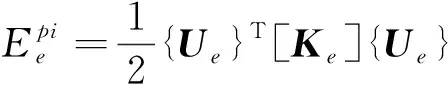

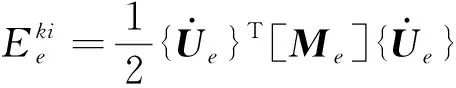

可以將機床結構件看作一個無阻尼振動系統,則其振動的能量主要表現為動能和勢能。在有限元模態分析中將所有非線性問題轉化為線性問題求解,單元的動能和勢能計算表達式分別為[5]:

(2)

(3)

從式(2)~(3)可以看出,在振型不變的情況下,單元的動能和勢能分別與單元的質量和剛度成正比。利用有限元軟件計算出每個單元的動能和勢能值并以云圖的形式顯示出來,這樣能量集中的區域就可以很直觀地觀察出,其中動能分布較為集中的區域說明該區域的相對質量較大,需要減去質量。勢能分布較集中的區域說明其相對剛度較差,需要增強局部剛度。

1.2 能量均勻度評價參數

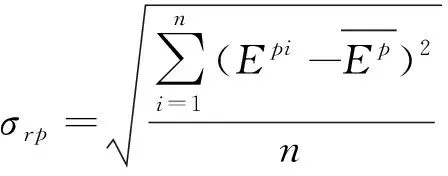

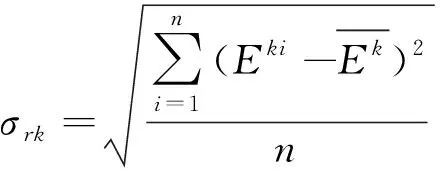

如何判斷系統能量分布的均勻程度,需要借用標準差。在統計學中標準差常被用作統計分布程度上的測量,它反映組內個體間的離散程度,其數值越大,說明大部分數值與平均值相差較大;數值越小,說明這些數值較接近平均值。因此可以使用標準差作為評價優化前后能量分布均勻性的指標。

對于機床勢能的標準差,可以用以下公式計算[6]:

(4)

(5)

2 能量平衡原理動態優化的應用實例

本文以數控雕銑機龍門架的動態優化為例,對這一方法做具體闡述。

2.1 數控雕銑機龍門架的有限元模型

采用三維造型軟件(如Creo)對龍門架進行實體建模。為了提高有限元模型精度,簡化龍門架上面的小孔、小凸臺和小倒角[7]。將處理后的模型導入有限元軟件Ansys Workbench。設定網格大小為30,并在龍門架與床身的結合面上添加全位移約束,得到的有限元模型見圖1。

2.2 龍門架的模態分析

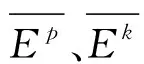

實際中,機床低階的幾階模態才有可能與激勵頻率重合或接近[8]。高階的模態已經超過了激振力的頻率,且階數越高,對機床的影響就越小。研究龍門架的前六階模態,得到其前六階模態的頻率和振型見表1。

表1 龍門架前六階固有頻率及振型

從圖2可以看出,第五階的最大變形出現在橫梁部位的后端,但此處的變形并不影響機床精度,因此屬于安全振型。其余各階均在橫梁前端安放線軌的位置處發生較大變形,而線軌的安裝精度直接影響著機床的加工精度,因此屬于危險振型。可以得出結論:優化的時候可以不考慮第五階模態,重點分析其他幾階。

2.3 龍門架的能量計算

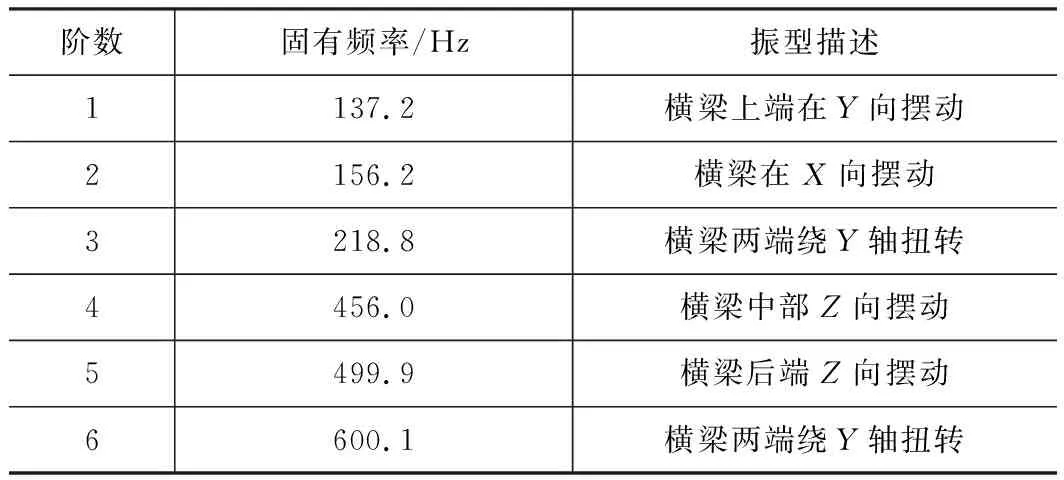

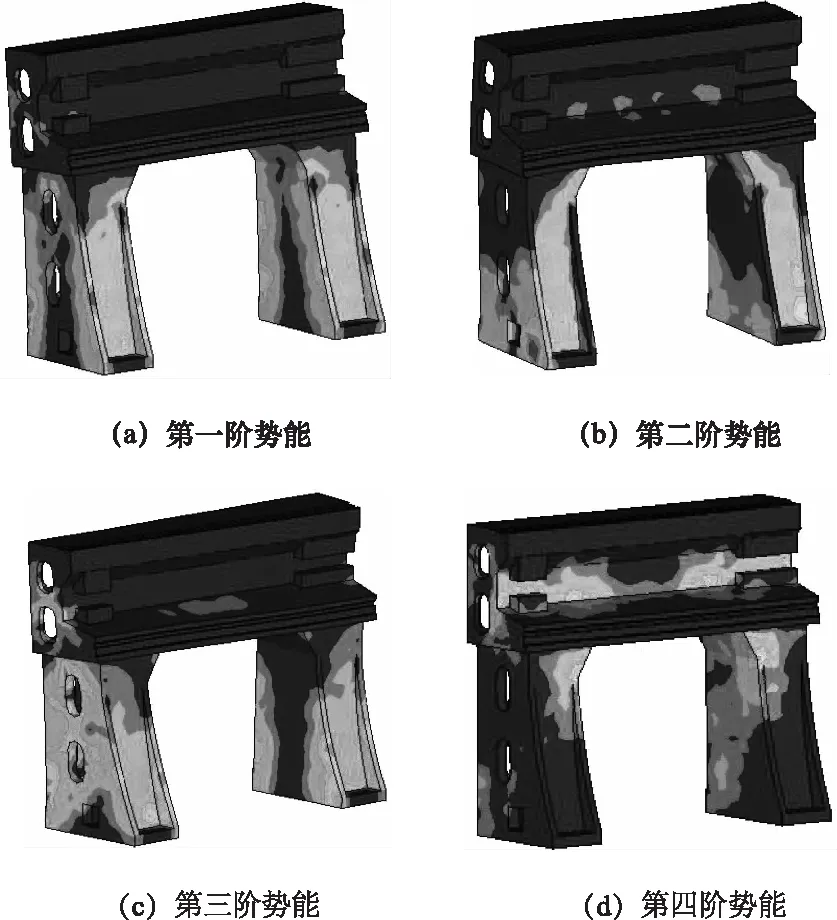

在Ansys Workbench 中導出得到的龍門架模態分析結果,保存為.dat文件,然后在Ansys中讀取該文件,利用Ansys的后處理功能顯示出各階的勢能、動能的分布,結果見圖3。

2.4 龍門架薄弱環節分析和優化

勢能方面:從圖3可以看出,第一、二、三階勢能主要集中在支腿外側加強筋、支腿底面安裝孔旁及支腿減重孔周圍。說明這些部位的相對剛度不足,需要加強剛度。

動能方面:從圖4可以看出,第一、二、三階動能主要集中在橫梁的后端,可以考慮去除該處的質量。第四階的動能集中在橫梁前端的中部,然而這一位置對龍門架的靜剛度有較大影響,因此并不建議減小該處質量。第六階的動能集中在橫梁前面兩端,考慮龍門架的美觀性及方便鑄造,該處也不予以修改。

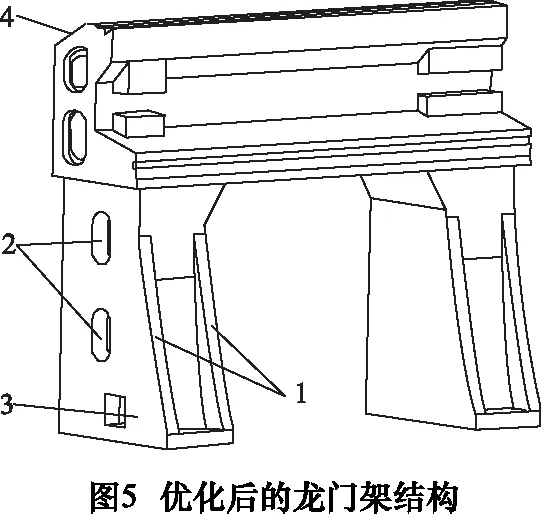

綜合能量平衡原理及工程實際,最終修改后的龍門架如圖5所示。

該龍門架有以下4點修改:

(1)將支腿外側加強筋的厚度由原來的20 mm增加到30 mm。

(2)支腿上的減重孔由140 mm×70 mm減小為120 mm×60 mm。

(3)底面安裝孔處的厚度由原來的20 mm增加至30 mm。

(4)橫梁后部切去了一個60 mm×100 mm的直角。

3 改進后龍門架的動態特性

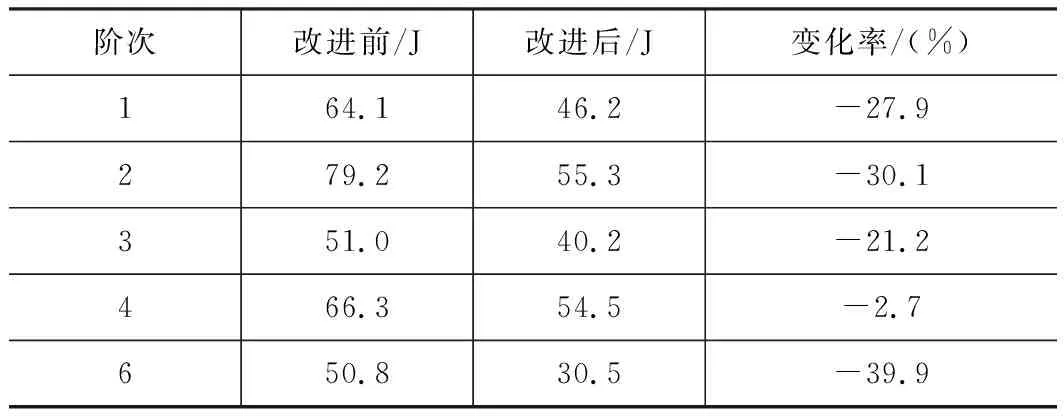

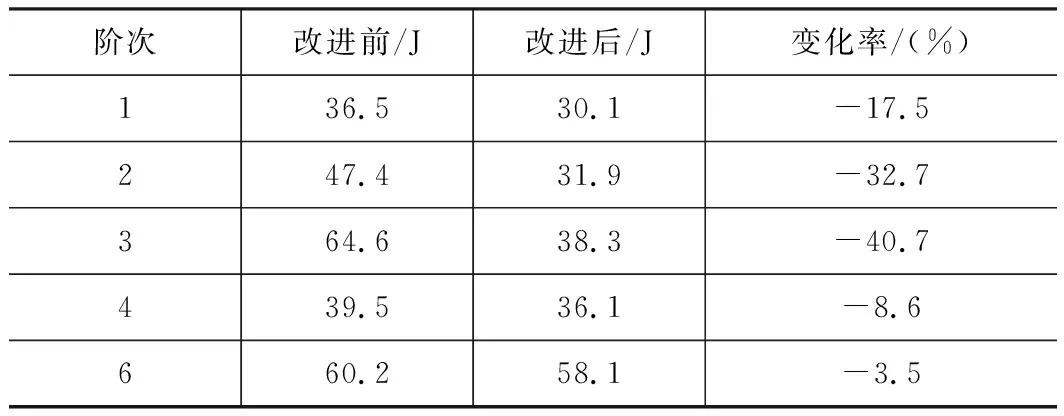

用同樣的方法對改進后的龍門架進行模態分析及能量分析,使用能量分布的標準差來比較改進前后的龍門架能量分布的變化。各階單元能量的標準差值,見表2~3。從表2~3中看出各階的動能和勢能的標準差都有不同程度的降低,這說明改進后的龍門架能量分布相比之前更加均勻。

表2 龍門架改進前后動能標準差

表3 龍門架改進前后勢能均方差

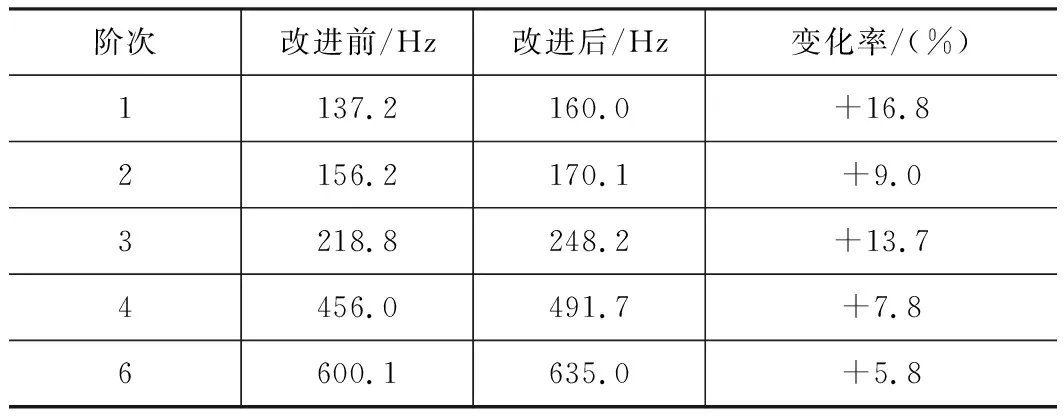

進一步比較改進前后的龍門架固有頻率,見表4,看出改進后的結構各階固有頻率都有較大的提高,說明改進后的結構動態性能得到了提高。

表4 龍門架改進前后前六階固有頻率

4 結語

本文提出以能量平衡為主、振型分析為輔,通過改善機床部件能量分布的均勻性來提高機床動態性能的方法,通過對數控雕銑機龍門架的動態優化應用實例分析,表明該方法可以快速找到結構的薄弱位置,幫助結構設計人員有針對性的優化機床結構,減少了優化設計中的盲目性。該方法具有很強的實際工程意義。