某車型燃油箱進油管液壓成型工藝研究

嚴格

(柳州五菱汽車工業有限公司,廣西柳州545000)

0 引言

汽車燃油箱作為汽車燃油貯存及向發動機供油的關鍵部件,需頻繁進行燃油的加注和向各管路輸油,屬于國家強制安全認證產品。燃油箱體通過通風管口與加油管路連接,排氣管口與排氣歧管連接,實現加注燃油的功能。燃油箱主體結構如圖1所示。

燃油箱進油管由于同時需要與燃油箱、通風管口連接,故其結構多為回轉體空心管型件,截面復雜。同時,燃油箱進油管對密封性、強度和耐腐蝕性有很高的要求,在采用防火金屬材料制造復雜截面形狀進油管時需要很高的制造精度,燃油箱蓋能固定到進油管的端口上起到燃油箱密封作用;在進行進油管與燃油箱和進氣管連接前,通常需要在進油管表面涂覆涂層,一般采用表面鍍鋅或其他防腐耐油涂層處理,目前的連接方法多以焊接為主(包括弧焊和釬焊),但弧焊和釬焊焊接時溫度較高,這需要材料具有優良的耐熱性,焊接后仍能保持良好的耐腐蝕性,這對傳統成型工藝提出了很高的挑戰。

圖1 燃油箱主體結構圖

管材充液成型技術(THF)是20世紀70年代末以實現產品結構輕量化為目標而發展起來的一種先進成型技術,其廣闊的應用前景引起了世界汽車工業發達國家的廣泛重視[1-2]。充液成型作為加工輕量化結構的新途徑之一,憑借其具有更高的成型極限、更好的成型質量及易于成型復雜整體結構等優勢而受到日益廣泛的關注[3]。管材充液成型工藝是將一根預制的管坯放入設計好的模具型腔內,密封、閉合模具、注入液體介質,在液壓力和軸向推力的共同作用下使管坯發生塑性變形并貼合模具,形成模具型腔的形狀,得到高精度的具有復雜模具型腔形狀的中空薄壁管類零件。相對傳統沖壓工藝,內高壓充液成型技術是實現高效率、高產能、制件輕量化的主要技術,是未來管式密閉零件制造的發展趨勢。

1 零件特征及材料分析

1.1 零件特征分析

圖2所示為某車型燃油箱進油管縮口預變形處理前后規格,管坯端口縮口前外徑為51 mm中通圓管,縮口后端口外徑為31 mm,同時軸線發生了5 mm的位移。圖3所示為進油管成型零件二維特征分析,由截面分析可知,零件上端口進行縮口處理,縮口后端口外徑減小,壁厚增厚,最小增厚3%,最大增厚不超過80%。下端口先進行擴口預變形處理,管坯外徑由51 mm增大至62.7 mm。根據管坯端口縮口、擴口預變形處理后尺寸設計相應規格的堵頭對管坯進行密封,再通入液體進行內高壓充液成型并最終貼模,管坯壁厚由1 mm減至0.5 mm,上下端口環形截面不同軸。零件中定位孔所在形面有較高的輪廓度要求,管坯貼模后能滿足精度要求。

圖2 進油管端口縮口前后規格

圖3 零件特征分析

由零件特征分析可知,該燃油箱進油管為典型的非共直軸線變截面空心管材零件,管材壁薄但變形量大,通過先后進行管坯端口縮口、擴口預變形處理,管材充液成型工藝可以有效地解決該零件復雜整體成型工藝的問題,并實現量產效率的提升。

1.2 零件選材分析

汽車燃油箱及所有的連接部位均有密封性、強度、耐壓性和耐腐蝕性的要求,應用防火金屬材料制成。經綜合考慮,在該車型燃油箱進油口管道中,選用的管坯材料為SUS304L不銹鋼,該零件化學成分如表1所示。

表1 SUS304L不銹鋼材料化學成分質量分數 %

SUS304L不銹鋼為奧氏體基本鋼種,具備SUS304L所有特性,具有優良的耐腐蝕性和耐熱性,同時兼備良好的低溫強度和力學性能。作為一種單相奧氏體組織,進行熱處理后不會產生硬化現象。在進行焊接后或者消除應力處理后,亦能保持良好耐蝕性;深沖性、拋光性優良,被廣泛應用于抗晶間腐蝕性高的化學、煤炭、石油環境中器械和設備中,其基本物理性能如表2所示。

表2 SUS304L不銹鋼材料基礎物理性能

2 工藝設計及數值仿真優化

2.1 工藝路線設計

該燃油箱進油管整個成型工藝流程主要包括管坯下料、管坯端口縮口預變形、管坯端口擴口預變形、管材充液整形等4個工序,如圖4所示。

圖4 進油管充液成型工藝路線設計

在進油管的整個充液成型工藝流程中,首先需要對管坯端口進行縮口預變形處理,同時對另一端口進行擴口預變形處理,其中縮口預變形處理后管坯材料會硬化,需進行退火工藝處理;將預變形處理后的管坯放到模具中并用相應規格的密封堵頭進行密封處理,合模并充入高壓液體進行脹形并最終貼模。整個過程是進油管充液成型工藝方案的核心,也是決定最終成型成功與否的關鍵。在進油管充液成型工藝實施前,先對其建立模型并進行數值分析,進而進行工藝分析,可以極大地提高成型成功率和成型效率。

2.2 關鍵參數確定

在制定進油管充液成型工藝前,先要根據所采用的管坯計算出其初始塑性變形液壓力Ps、整形液壓力Pc及設備最小合模壓力Pn等參數,因為這些參數是進行充液成型工藝可行性分析和相關充液成型設備規格選擇的依據。計算這些參數主要根據初始管坯的壁厚t0、直徑D0、最小特征圓角半徑rc,而這些管坯參數是可以直接測量獲得,導入經驗公式中便可計算出Ps、Pc、Pn,并用于指導實踐管材充液成型過程[4]。

式中:k為速度系數;σs為材料屈服強度;Dt為縮口后管材中徑;α為擴口角度。

根據擴徑變形的特點,查閱資料,擴徑力的計算公式為

式中:D為管材擴徑后的最大直徑;σb為材料抗拉強度;F為擴徑面積。

2.3 管材預成型工序仿真模型建立與工藝優化

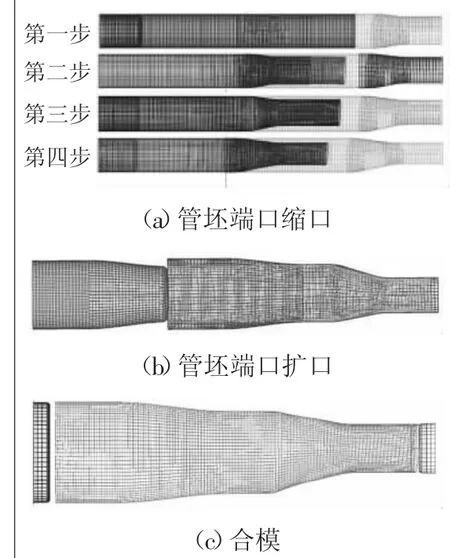

針對上文設計的工藝路線,在管材充液成型工序前先進行管坯端口縮口、擴口預變形處理[5],在縮口預變形處理過程中為了避免一次縮口變形太大造成失穩,本文采用通過更換縮口模具分四步逐漸進行縮口成型,這樣大大減輕了縮口傳力區產生失穩的危險;設計相應規格的擴口模具,對管坯的另一端進行擴口預變形處理。

針對零件特征,本文采用Catia v5 r21軟件進行管坯零件及相關模具三維形面建模,然后導入到數值分析軟件Dynaform 5.9.4中進行數值模擬。根據工藝分析,可以將預成型過程分為管坯端口縮口、擴口和合模3個工步,建立數值仿真模型如圖5所示。

2.4 充液成型工序仿真模型建立與工藝優化

在管材充液整形工序中,利用密封推頭對管坯兩端進行剛性密封,并往管坯內充入高壓乳化液體。隨著液壓力的增大,管坯發生塑性變形并最終貼模成型。由于零件壁薄但脹形范圍大,為避免脹形過程中變形區發生破裂,因此側推推頭補料量對零件最終成型效果影響較大。在數值模擬過程中,重點研究補料量、內壓力對零件貼模度的影響。

由于不同的液壓力影響管坯零件的貼模度,同時由于管坯變形量大,推頭補料量對貼膜度也有很大的影響。由圖7所示,當內壓力達到42 MPa,補料量為40 mm時,管坯與模具完全貼合。當補料量不夠時,隨著內壓力的增大,在管材貼膜前已經容易發生破裂。所以在充液成型過程中,隨著內壓力的增大,兩推頭也需按照一定的速度進行相向運動進行補料。

圖5 管材預成型工序仿真模型建立

圖6 終成型數值模型

圖7 內壓力、推頭補料量與貼模間隙

圖8 最終成品零件

3 結語

1)管材充液成型工藝適用于汽車燃油箱進油管的整體成型及大批量生產;2)進行充液成型工藝前對管坯端口進行縮口、擴口預變形處理,以確保后續充液整形工序的密封效果,同時降低復雜結構整形難度,提高成型成功率;3)在對薄壁管材進行充液成型過程中不斷地對脹形區進行補料,可以有效避免管材發生大變形時因失穩而造成的破裂;4)在達到管材成型要求的條件下,通過減小成型所需液壓力,以達到降低成本、批量生產的目的。