某鐵路涵洞病害分析及整治

文章簡(jiǎn)要介紹山西南部某涵洞的病害情況,從實(shí)驗(yàn)室檢驗(yàn)成果、施工單位沉降評(píng)估報(bào)告、有限元建模分析三個(gè)方面對(duì)該病害原因進(jìn)行排查,總結(jié)出:各種因素導(dǎo)致涵洞底板出現(xiàn)水平環(huán)向裂縫,削弱了底板的有效截面厚度,進(jìn)而導(dǎo)致涵洞底板軸向開(kāi)裂。通過(guò)植筋,在底板上澆筑一層鋼筋混凝土,增大截面對(duì)該涵洞進(jìn)行病害整治,為今后類(lèi)似鐵路涵洞病害治理提供借鑒。

鐵路涵洞; 病害; 裂縫; 植筋; 整治

U449.7B〗

[定稿日期]2021-07-02

[作者簡(jiǎn)介]賈繼祥(1994~),男,碩士,助理工程師,研究方向?yàn)闃蛄航Y(jié)構(gòu)行為。

1 工程概況:

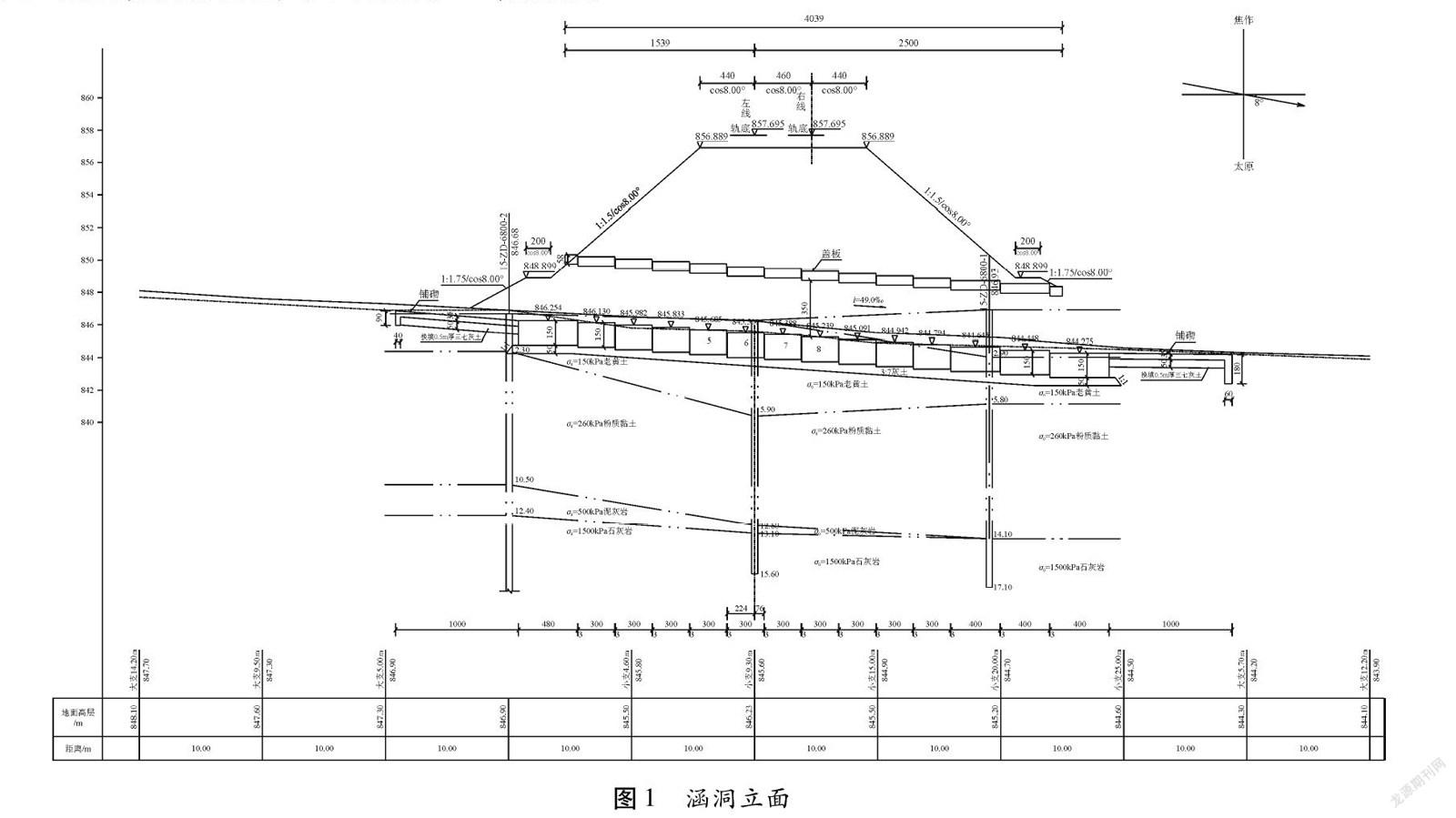

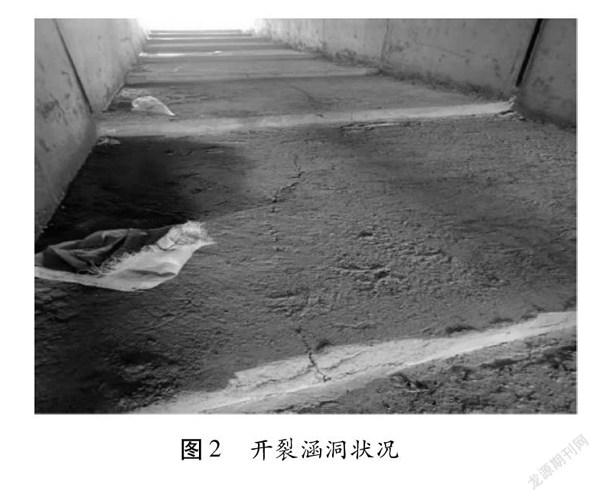

山西南部某1~3.0 m鋼筋混凝土蓋板箱涵,涵洞高度3.5 m,涵長(zhǎng)40.39 m,涵頂填土高8.6 m,線(xiàn)路法線(xiàn)與涵洞軸線(xiàn)之夾角θ=8°。涵洞采用高邊墻,基礎(chǔ)為剛性聯(lián)合基礎(chǔ),采用正出入口型式,底板及墻身每節(jié)長(zhǎng)度為3 m,底板為1.5 m厚C30混凝土,涵洞位于膨脹土地段,基底換填三七灰土封底,換填深度為0.5 m,換填底置于σ=150 kPa的老黃土層上。蓋板為C35鋼筋混凝土普通蓋板,帽石、中間節(jié)墻身、基礎(chǔ)為C30混凝土。在巡檢過(guò)程中發(fā)現(xiàn)第5~8節(jié)涵洞底板中軸線(xiàn)存在豎向貫通裂縫(圖1、圖2)。

2 涵洞裂縫檢測(cè)、土工試驗(yàn)以及沉降檢測(cè)

某檢測(cè)科技有限公司對(duì)涵洞混凝土結(jié)構(gòu)以及涵下地基取芯檢測(cè),檢測(cè)結(jié)論:

(1)自涵洞上游起5~8節(jié)底板中軸線(xiàn)存在豎向貫通裂縫,縫寬0.5~1 cm;除此之外,在底板厚度0.49~1.1 m范圍內(nèi)分布有水平環(huán)向裂縫;在觀測(cè)期間裂縫寬度均收斂,未見(jiàn)變化。

(2)涵洞底板混凝土強(qiáng)度以及涵下地基土的承載力基本滿(mǎn)足設(shè)計(jì)要求。

施工單位對(duì)該涵洞高程、裂縫寬度進(jìn)行了觀測(cè),在涵洞自上游起第5~8號(hào)底板進(jìn)行高程監(jiān)控,每塊底板在大里程、裂縫前后、小里程端各布置4個(gè)沉降觀測(cè)樁,觀測(cè)頻率1次/2~3 d,共觀測(cè)了8期,對(duì)其觀測(cè)結(jié)果進(jìn)行整理,其最大沉降為0.66 mm,出現(xiàn)在第6號(hào)底板處,從觀測(cè)數(shù)據(jù)來(lái)看,涵洞沉降趨于平穩(wěn),各測(cè)點(diǎn)觀測(cè)期間最大沉降如圖3所示。

3 有限元模型

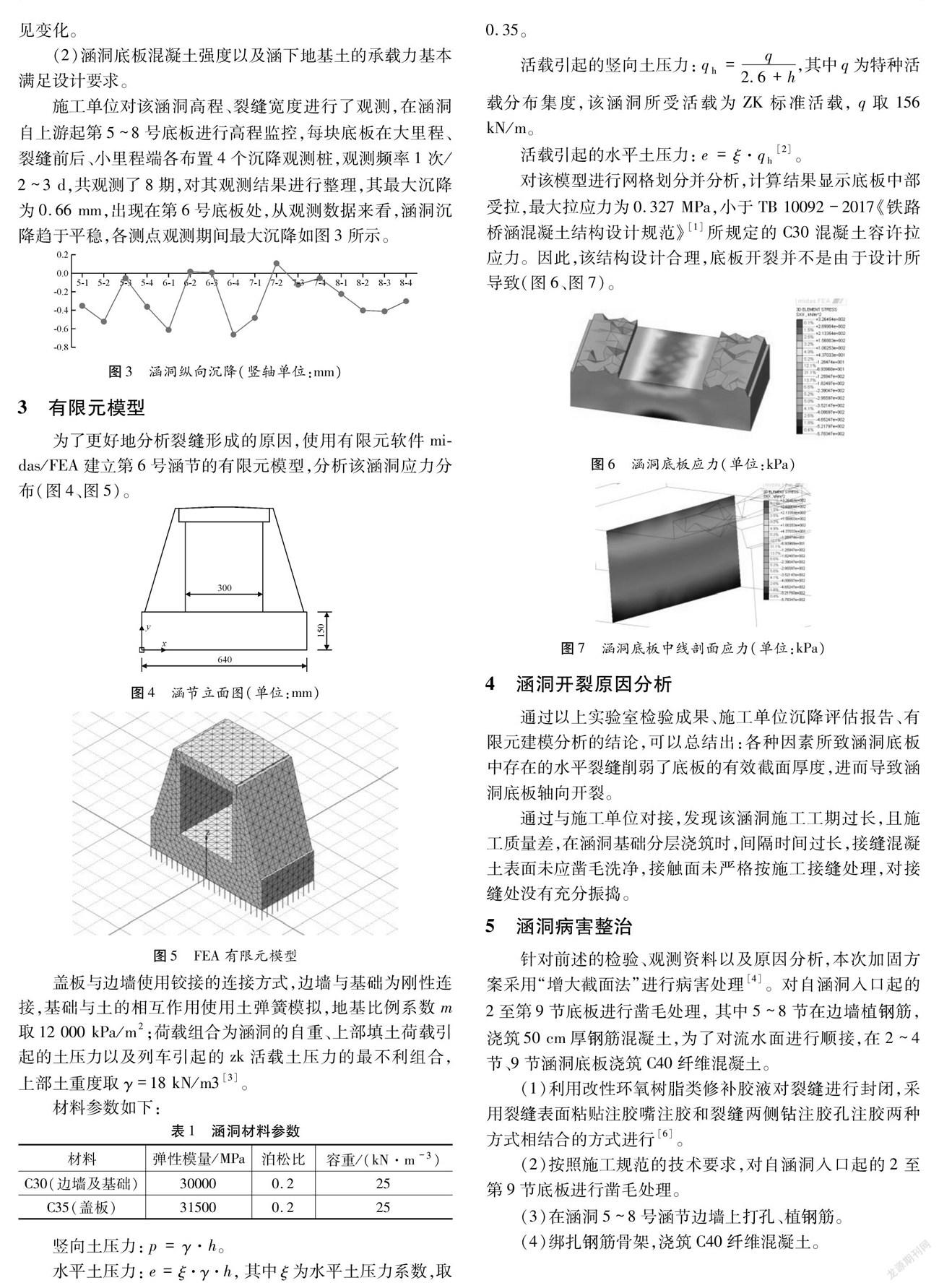

為了更好地分析裂縫形成的原因,使用有限元軟件midas/FEA建立第6號(hào)涵節(jié)的有限元模型,分析該涵洞應(yīng)力分布(圖4、圖5)。

蓋板與邊墻使用鉸接的連接方式,邊墻與基礎(chǔ)為剛性連接,基礎(chǔ)與土的相互作用使用土彈簧模擬,地基比例系數(shù)m取12 000 kPa/m2;荷載組合為涵洞的自重、上部填土荷載引起的土壓力以及列車(chē)引起的zk活載土壓力的最不利組合,上部土重度取γ=18 kN/m3[3]。

材料參數(shù)如下:

豎向土壓力:p=γ·h。

水平土壓力:e=ξ·γ·h,其中ξ為水平土壓力系數(shù),取0.35。

活載引起的豎向土壓力:qh=q2.6+h,其中q為特種活載分布集度,該涵洞所受活載為ZK標(biāo)準(zhǔn)活載,q取156 kN/m。

活載引起的水平土壓力:e=ξ·qh[2]。

對(duì)該模型進(jìn)行網(wǎng)格劃分并分析,計(jì)算結(jié)果顯示底板中部受拉,最大拉應(yīng)力為0.327 MPa,小于TB 10092-2017《鐵路橋涵混凝土結(jié)構(gòu)設(shè)計(jì)規(guī)范》[1]所規(guī)定的C30混凝土容許拉應(yīng)力。因此,該結(jié)構(gòu)設(shè)計(jì)合理,底板開(kāi)裂并不是由于設(shè)計(jì)所導(dǎo)致(圖6、圖7)。

4 涵洞開(kāi)裂原因分析

通過(guò)以上實(shí)驗(yàn)室檢驗(yàn)成果、施工單位沉降評(píng)估報(bào)告、有限元建模分析的結(jié)論,可以總結(jié)出:各種因素所致涵洞底板中存在的水平裂縫削弱了底板的有效截面厚度,進(jìn)而導(dǎo)致涵洞底板軸向開(kāi)裂。

通過(guò)與施工單位對(duì)接,發(fā)現(xiàn)該涵洞施工工期過(guò)長(zhǎng),且施工質(zhì)量差,在涵洞基礎(chǔ)分層澆筑時(shí),間隔時(shí)間過(guò)長(zhǎng),接縫混凝土表面未應(yīng)鑿毛洗凈,接觸面未嚴(yán)格按施工接縫處理,對(duì)接縫處沒(méi)有充分振搗。

5 涵洞病害整治

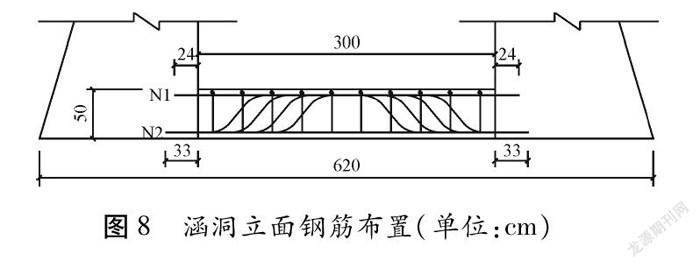

針對(duì)前述的檢驗(yàn)、觀測(cè)資料以及原因分析,本次加固方案采用“增大截面法”進(jìn)行病害處理[4]。對(duì)自涵洞入口起的2至第9節(jié)底板進(jìn)行鑿毛處理, 其中5~8節(jié)在邊墻植鋼筋,澆筑50 cm厚鋼筋混凝土,為了對(duì)流水面進(jìn)行順接,在2~4節(jié)、9節(jié)涵洞底板澆筑C40纖維混凝土。

(1)利用改性環(huán)氧樹(shù)脂類(lèi)修補(bǔ)膠液對(duì)裂縫進(jìn)行封閉,采用裂縫表面粘貼注膠嘴注膠和裂縫兩側(cè)鉆注膠孔注膠兩種方式相結(jié)合的方式進(jìn)行[6]。

(2)按照施工規(guī)范的技術(shù)要求,對(duì)自涵洞入口起的2至第9節(jié)底板進(jìn)行鑿毛處理。

(3)在涵洞5~8號(hào)涵節(jié)邊墻上打孔、植鋼筋。

(4)綁扎鋼筋骨架,澆筑C40纖維混凝土。

6 植筋施工工藝[7~9]

(1)準(zhǔn)備:檢查被植筋混凝土表面是否完好,核對(duì)并標(biāo)記植筋部位。

(2)植筋前需按相關(guān)規(guī)范要求作拉拔試驗(yàn):16 mm鋼筋錨固力不小于51 kN,22 mm鋼筋錨固力不小于96 kN[5]。

(3)鉆孔:16 mm鋼筋(圖8中N1)鉆孔直徑為20 mm,22 mm鋼筋(圖8中為N2)鉆孔直徑為26 mm,鉆孔深度需滿(mǎn)足所選用產(chǎn)品的性能要求。

(4)清孔:鉆孔完畢后應(yīng)用吹氣筒或其它空壓設(shè)備將孔內(nèi)灰屑吹出,用金屬毛刷刷三遍、吹三遍,確保孔壁無(wú)塵。

(5)注膠:注膠時(shí)將攪拌頭插入孔的底部開(kāi)始注膠,逐漸向外移動(dòng),直至注滿(mǎn)體積的2/3即可。

(6)植筋:準(zhǔn)備好的鋼筋旋轉(zhuǎn)著緩慢插入孔底,使得植筋膠均勻地附著在鋼筋的表面及縫隙中。

(7)在固化期內(nèi)禁止擾動(dòng)。

7 結(jié)束語(yǔ)

本文簡(jiǎn)要介紹山西南部某涵洞的病害情況,從實(shí)驗(yàn)室檢驗(yàn)成果、施工單位沉降評(píng)估報(bào)告、有限元建模分析三個(gè)方面對(duì)該病害原因進(jìn)行排查,總結(jié)出:該涵洞施工工期太長(zhǎng),涵洞底板混凝土分層澆筑間隔時(shí)間過(guò)長(zhǎng),接縫混凝土表面未應(yīng)鑿毛洗凈,接觸面未嚴(yán)格按施工接縫處理,對(duì)接縫處沒(méi)有充分振搗,這些施工中存在的問(wèn)題導(dǎo)致涵洞底板出現(xiàn)水平環(huán)向裂縫,削弱了底板的有效截面厚度,進(jìn)而導(dǎo)致涵洞底板軸向開(kāi)裂。本文依托植筋工藝,在底板上澆筑一層鋼筋混凝土,通過(guò)增大截面法對(duì)該涵洞進(jìn)行病害整治,為今后類(lèi)似鐵路涵洞病害治理提供借鑒。

參考文獻(xiàn)

[1] TB 10092-2017鐵路橋涵混凝土結(jié)構(gòu)設(shè)計(jì)規(guī)范[S].

[2] TB 10002-2017鐵路橋涵設(shè)計(jì)規(guī)范[S].

[3] TB 10093-2017 鐵路橋涵地基和基礎(chǔ)設(shè)計(jì)規(guī)范[S].

[4] GB-50367-2013 混凝土結(jié)構(gòu)加固設(shè)計(jì)規(guī)范[S].

[5] 文國(guó)想,程材淵.植筋及植筋混凝土梁力學(xué)性能的試驗(yàn)研究[J].佳木斯大學(xué)學(xué)報(bào),2011,29(5):667—672.

[6] 孫曼靈.環(huán)氧樹(shù)脂應(yīng)用原理與技術(shù)[M].北京:機(jī)械工業(yè)出版社,2002.

[7] 秉鈞,張洪章.喜利得植筋技術(shù)在設(shè)計(jì)修改工程中的應(yīng)用[J].建筑技術(shù),2000,3l(11):766-767.

[8] 趙更歧.植筋粘結(jié)錨固性能主要影響因素的試驗(yàn)研究[J].建筑結(jié)構(gòu)學(xué)報(bào),2006,(10):54—57

[9] 趙更歧.植筋粘結(jié)錨固性能試驗(yàn)研究[R].2001.

1673500520284