聚氨酯基納米纖維復合面料的設計開發及其防水透濕性能

劉春暉 錢小磊 廖 熙

1. 鄭州中遠氨綸工程技術有限公司(中國)2. 天津工業大學 復合材料研究院 紡織復合材料教育部重點實驗室(中國)

防水透濕織物是指水在一定壓力下不浸入織物,但汗液卻能以水蒸氣形式傳導到外界,維持舒適及干燥的織物,是高層次的功能織物[1-2]。目前世界上公認的先進防水透濕織物Gore-Tex是利用聚四氟乙烯(PTFE)微孔膜與織物復合而成的,但其生產技術復雜且對外嚴格保密,故其防水透濕服用產品價格高昂[3-4]。因此,開發一種用于制備防水透濕織物的新型工藝刻不容緩。

靜電紡絲得到的納米纖維膜因其纖維直徑超細而具有柔軟的手感,是利用高壓靜電使高聚物溶液形成射流在電場中劈裂牽伸,并隨著溶劑的揮發,最終沉積到接收裝置表面而形成的具有三維網狀結構的納米纖維膜。納米纖維膜的比表面積大,故其覆蓋性、保暖性及蓬松性好于其他種類的纖維,其高孔隙率能夠提高透濕性能,并可以有效阻礙有害氣體、塵埃及細菌的侵入[5-6]。靜電紡納米纖維膜還具有較高的斷裂伸長率及彈性形變,因而在防水透濕材料領域具有廣闊的應用前景[7-8]。

添加具有長全氟化鏈段碳鏈的化學物質[如含氟聚氨酯(FPU)]有助于提高纖維膜的疏水性。Ge等[9]結合靜電紡絲技術將疏水的FPU混入靜電紡絲液中,制備出聚氨酯(PU)/FPU超疏水防水透濕膜,該膜防水性一般(耐水壓為39.3 kPa),但透濕性良好[透濕量(WVRT)達10.9 kg/(m2·d)]。由于靜電紡PU/FPU復合纖維膜的防水性仍不夠高,力學性能也比較差,無法滿足實際應用需要。因此,科研人員嘗試通過在靜電紡絲過程中共混聚合物,或者結合后續熱處理工藝來提高納米纖維膜的力學性能。劉延波等[10]對聚(偏二氟乙烯-共-六氟丙烯)/聚酰亞胺(PVDF-HFP/PI)納米纖維膜進行加熱處理,使纖維膜的力學性能增加了4~6倍,這主要由于具有較低熔融溫度的PVDF-HFP組分在加熱時發生了融合。Sheng等[11]通過加熱處理制得具有較好接觸角滯后性和較強力學性能的靜電紡絲納米纖維膜,該膜材料因其性能優異而具有廣泛的應用前景。因此,加熱后處理工藝與引入低熔點聚合物組分相結合可大幅提升復合膜的力學性能。

針對PU/FPU納米纖維防水透濕膜性能差的問題,本文通過引入聚乙烯醇縮丁醛(PVB)低熔點膠黏劑組分來提升防水透濕面料的防水、力學性能,探究PVB膠黏劑組分對聚氨酯基纖維膜結構、性能及其復合面料性能的影響,比較、分析熱壓處理后纖維膜的形貌、孔結構特征、表面潤濕性、耐水、透濕等性能,以期得到綜合性能(防水性、透濕性及力學性能)優異的聚氨酯基防水透濕復合面料。

1 試驗

1.1 試驗材料和儀器設備

試驗材料包括:PU(德國巴斯夫公司);FPU(江蘇寶澤高分子材料有限公司);膠黏劑PVB(羅恩化學試劑有限公司);N,N-二甲基乙酰胺(DMAc,分析純)和丙酮(分析純,科密歐化學試劑有限公司);熱塑性聚氨酯(TPU,海寧市丁橋鎮光耀玻璃纖維廠);滌綸基布(紹興喜能紡織科技有限公司,經、緯紗線密度均為7.6 tex,面密度為200.9 g/m2)。

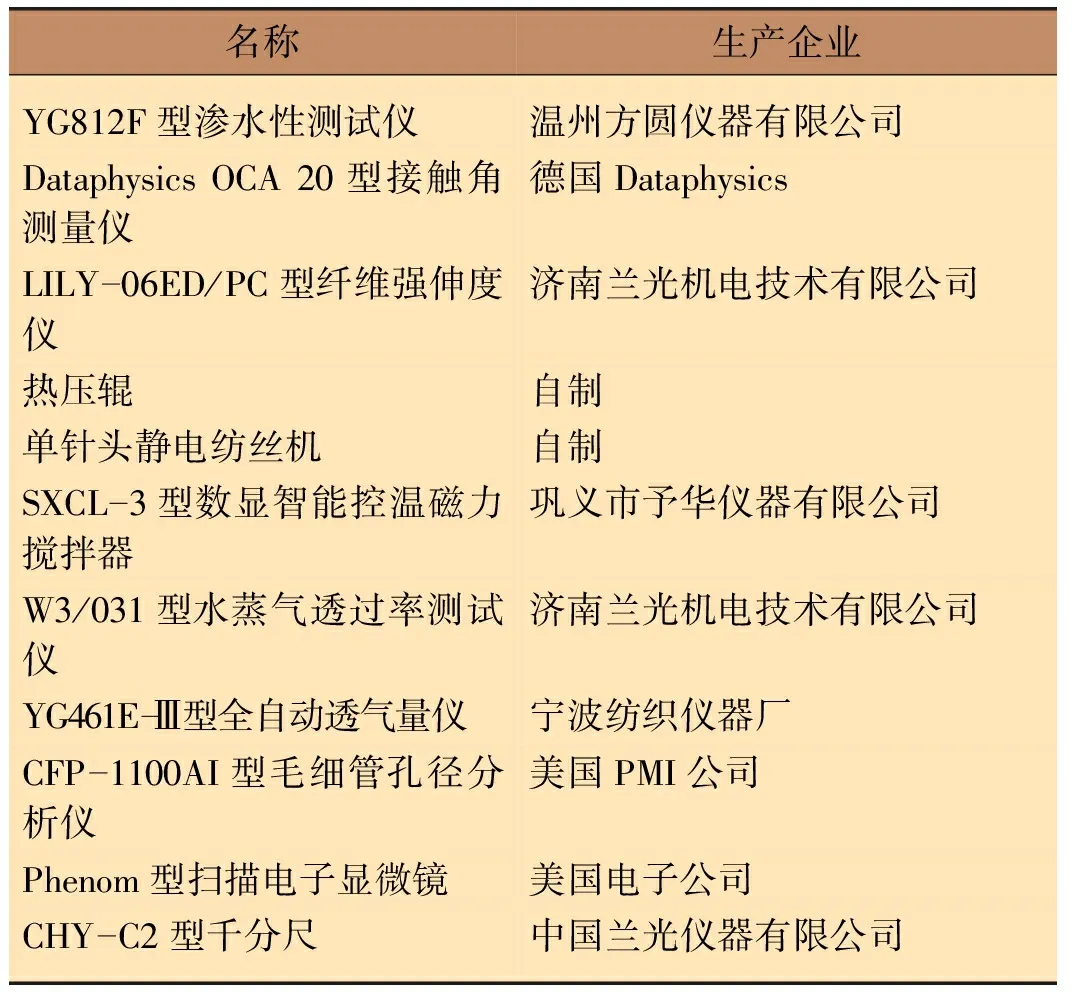

試驗儀器設備如表1所示。

表1 試驗儀器設備

1.2 納米纖維紡絲試驗

1.2.1 TPU熱熔膠紡絲液的制備

將TPU溶于DMAc和丙酮(質量比為4∶6)的混合溶劑中,得到TPU質量分數分別為16%、 18%、 20%和22%的TPU紡絲液。

1.2.2 PU/FPU/PVB紡絲液的制備

將PU、FPU、PVB溶于DMAc和丙酮(質量比為4∶6)的混合溶劑中得到質量分數為14.5%的PU/FPU/PVB紡絲液,其中PU和FPU的質量比為9∶1,分別取PVB相對于PU的質量分數為0、 25%、 50%、 75%和100%,記為PU/FPU/PVB-0、 PU/FPU/PVB-25、 PU/FPU/PVB-50、 PU/FPU/PVB-75和PU/FPU/PVB-100。

1.2.3 PU/FPU/PVB聚氨酯基納米纖維防水透濕平滑膜的制備

將1.2.2節制備得到的一系列均相紡絲溶液均勻鋪在光滑的載玻片上,隨后將載玻片放入60 ℃烘箱中4 h,除去溶劑,制備得到具有不同PVB質量分數的平滑膜(在方便平滑膜測試的要求下,無需將烘干后的纖維膜從載玻片上揭下)。

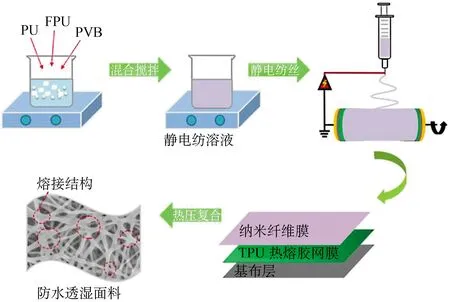

1.2.4 PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的制備

如圖1所示,首先在滌綸基布上紡一層薄薄的TPU熱熔膠網膜,然后通過靜電紡將PU/FPU/PVB納米纖維紡至已覆蓋TPU熱熔膠網膜的基布上,最后通過熱壓處理制得一系列PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料。

圖1 PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的制備過程

紡絲工藝參數:電壓為25 kV,接收距離為18 cm,接收輥轉速為100 r/min,灌注速度為0.1 mm/min,紡絲環境溫度為(28±2) ℃,相對濕度為(30±2)%,熱處理溫度為100 ℃,熱壓輥貼合轉速為3.02 r/min。制得的納米纖維防水透濕面料的厚度為120~130 μm。

1.3 性能表征

1.3.1 納米纖維膜形貌表征

采用美國電子公司Phenom型掃描電子顯微鏡(SEM)觀察納米纖維膜的表面形貌與微觀結構。對不同納米纖維膜的微觀形貌進行比較,以期得到纖維直徑小、熔接狀態較好的納米纖維防水透濕面料。

1.3.2 納米纖維膜結構表征

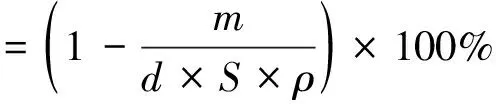

利用美國PMI公司CFP-1100AI型毛細管孔徑分析儀表征纖維膜的孔徑結構。利用中國蘭光儀器有限公司CHY-C2型千分尺測量纖維膜的平均厚度。纖維膜的孔隙率采用密度法按式(1)進行計算。

(1)

式中:m、d、S分別為被測膜的質量、厚度和面積;ρ為聚合物原料的密度(多種成分時可按照質量分數加權計算)。

1.3.3 力學性能測試

采用LILY-06ED/PC型纖維強伸度儀測定復合面料的斷裂強力,試樣要求裁剪為3 mm×80 mm的長條形,同一面密度的試樣測試20次以求取平均值,夾持長度為50 mm,拉伸速度為50 mm/min。

1.3.4 接觸角測試

采用Dataphysics OCA 20型接觸角測試儀對所紡制的纖維膜進行疏水性測試,保持水滴大小、水滴速度不變,將纖維膜平鋪在觀察臺表面,且無陰影,測量水滴在不同纖維膜表面的接觸角,多次測量取平均值。

1.3.5 耐水壓測試

采用YG812F型滲水性測試儀測量納米纖維防水透濕面料的耐水壓,對比不同參數條件下,防水透濕面料的防水性能。

1.3.6 透濕和透氣性測試

參照ASTM E96/E96M-16《材料水蒸氣透過性試驗方法》,利用W3/031型水蒸氣透過率測試儀測量納米纖維防水透濕面料的透濕量。將被測防水透濕面料覆蓋在盛有蒸餾水的透濕杯上,固定后放置于已平衡的透濕箱內,箱體溫度為38 ℃,相對濕度為90%,按式(2)計算纖維膜的透濕量[kg/(m2·d)]。

(2)

式中:G為盛有蒸餾水的透濕杯的質量變化,kg;t為測試時間,h;A為透濕杯的杯口面積,m2;

采用YG461E-III型全自動透氣量儀對納米纖維復合面料的透氣性能進行測試,復合面料透氣性主要用于表征復合面料的防風性,透氣性越小,防風性越好。

2 結果與討論

2.1 微觀形貌

2.1.1 TPU質量分數對TPU熱熔膠形貌的影響

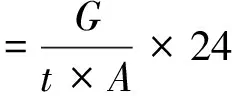

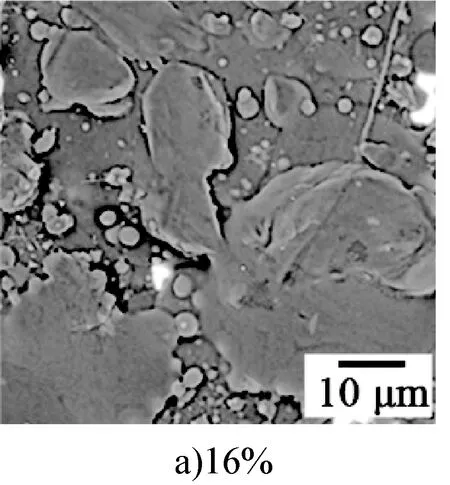

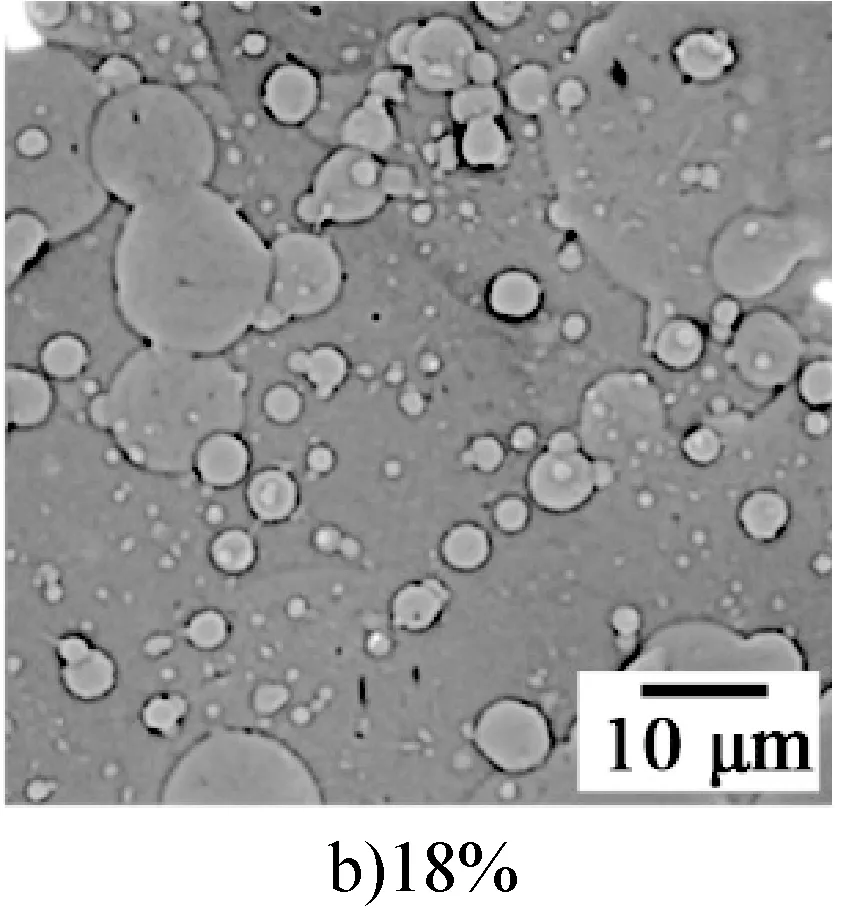

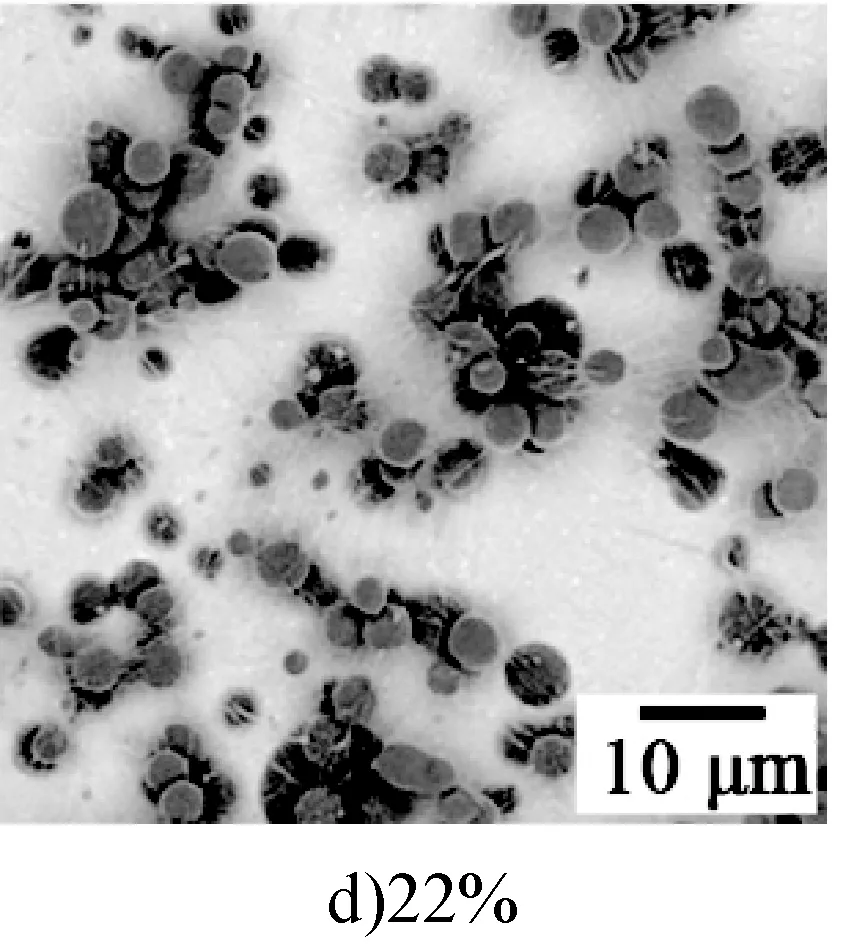

圖2所示為不同TPU質量分數下所得納米纖維膜(紡絲工藝參數相同)的SEM照片。

圖2 不同TPU質量分數下所得納米纖維膜的形貌

從圖2可以看出,隨著紡絲液中TPU質量分數的增加,TPU串珠的直徑、分布均勻程度和形貌都發生變化。當紡絲液中TPU質量分數為16%時,TPU納米纖維膜中僅有部分串珠,珠粒形貌不佳且分布不勻;當紡絲液中TPU質量分數為18%時,TPU納米纖維膜中串珠數量有所增加,珠粒分布也趨于均勻;繼續增大紡絲液中TPU的質量分數,當TPU質量分數從20%增至22%時,串珠數量有所增加,且TPU質量分數為22%時,珠粒分布最為均勻,平均粒徑為5.5 μm。出現這種現象是由于紡絲液需達到一定的黏度才能夠順利紡絲,而紡絲液的黏度又與TPU質量分數呈正比關系。當紡絲液中TPU質量分數很小時,紡絲液黏度也很低,射流中高聚物分子鏈之間的纏結作用較弱,不足以有效抗衡靜電場中的電場力,故而發生斷裂,形成較大串珠;隨著紡絲液中TPU質量分數的不斷提高,射流中高聚物分子鏈之間的纏結作用能夠與靜電場中的電場力相抗衡,射流也相對能夠承受電場力的牽伸作用,故形成了連續、均勻的納米纖維串珠。TPU熱熔膠點狀結構的形成有利于黏合纖維膜和基布,也能保障面料的透氣、透濕性,且基于對TPU納米纖維形貌的研究可知,紡絲液中TPU質量分數為22%時制備的熱熔膠可用于后續的熱軋復合探究。

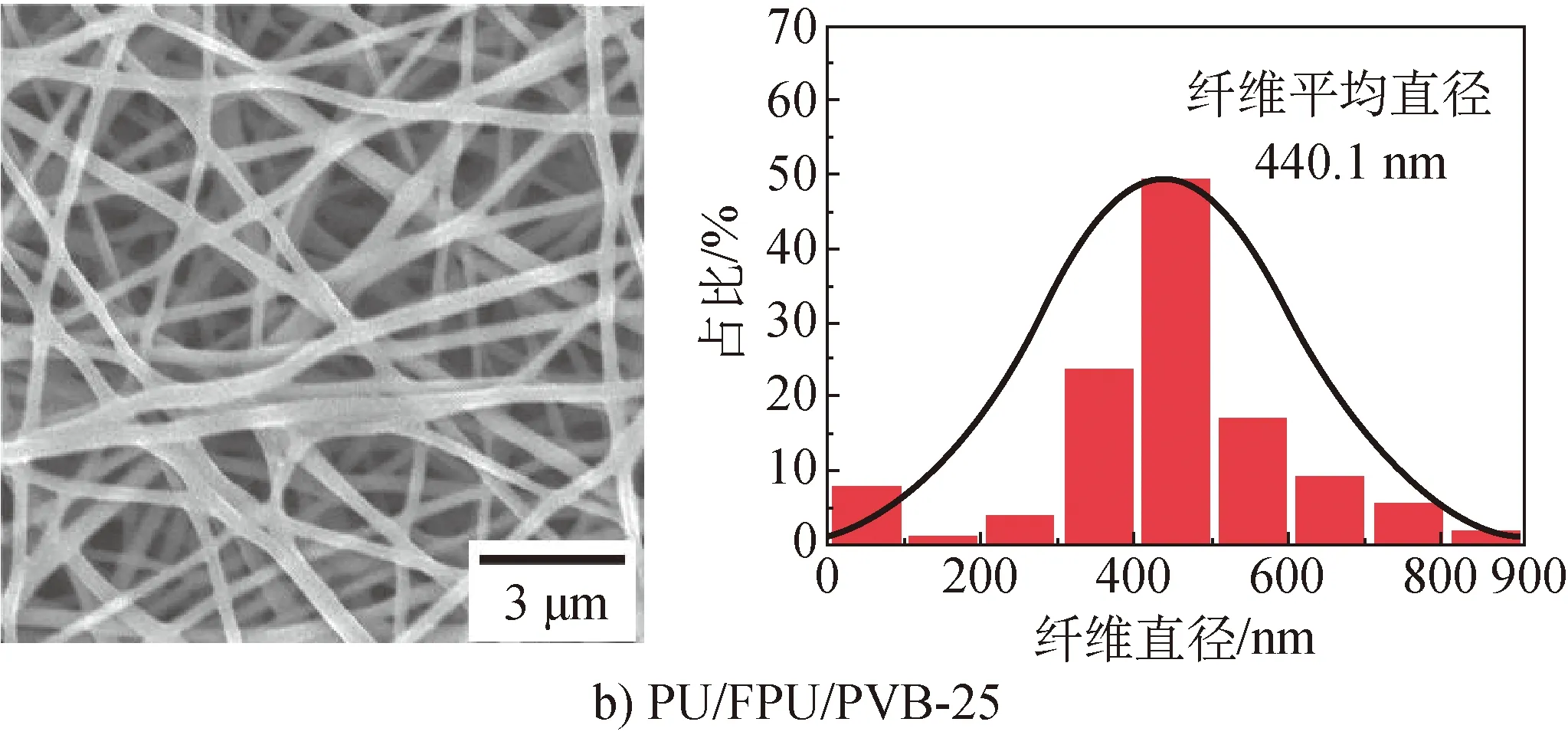

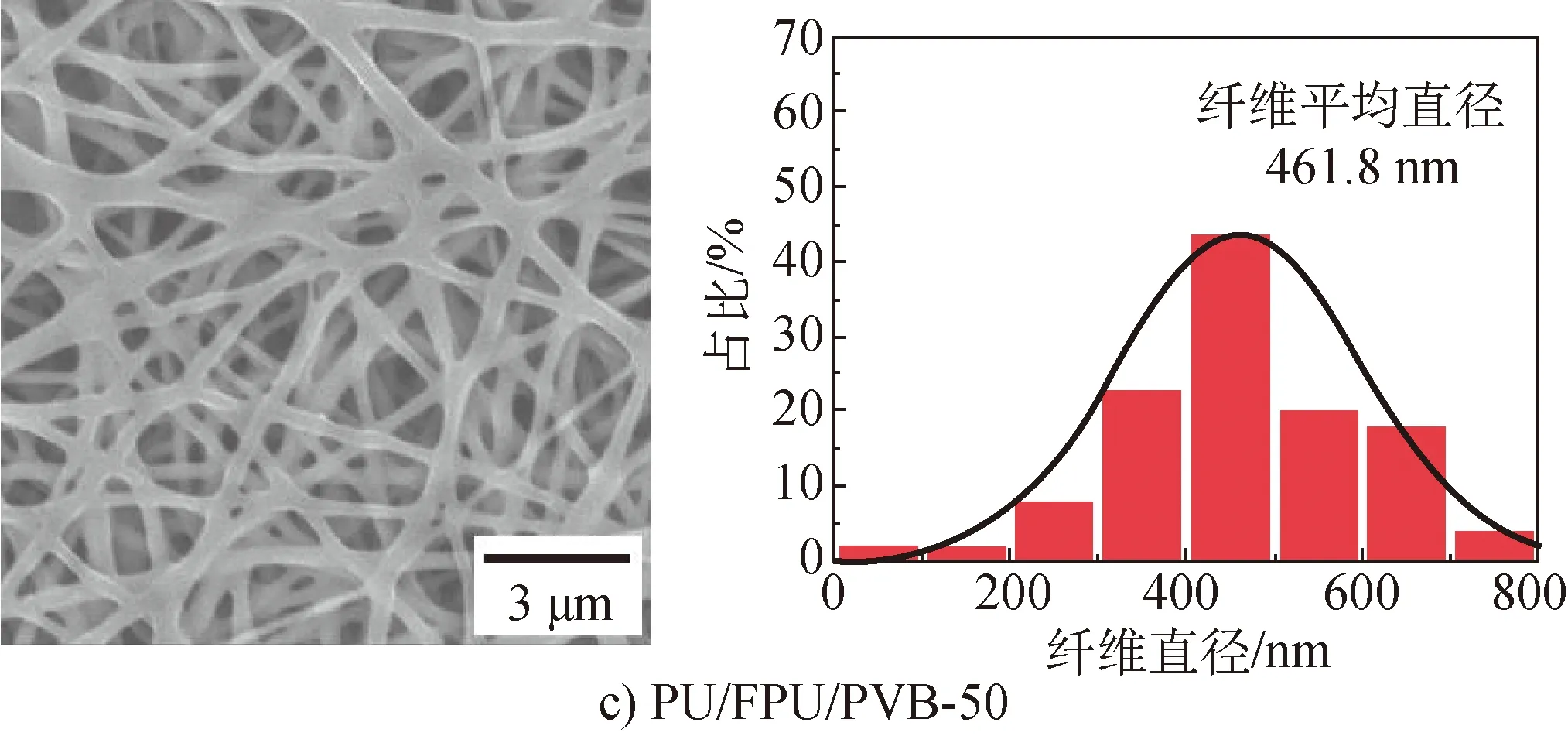

2.1.2 PVB質量分數對納米纖維膜形貌的影響

圖3所示為不同質量分數的PVB膠黏劑下制備的PU/FPU/PVB聚氨酯基納米纖維膜(紡絲工藝、熱壓復合工藝參數相同)的SEM照片及其纖維直徑分布。

圖3 不同PVB質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維膜的SEM照片及其纖維直徑分布

從圖3的SEM照片可以看出:對于未添加PVB膠黏劑的PU/FPU納米纖維膜而言,纖維與纖維之間相互松散地纏結在一起形成隨機取向的三維非織造結構;當PVB質量分數為25%時,相鄰的纖維與纖維之間出現熔接點,纖維膜的表面形貌并沒有發生明顯變化;當PVB質量分數繼續增加至75%時,纖維膜中逐漸出現大量的熔接區域,纖維膜中纖維的形貌受到破壞,這是由于過多的PVB膠黏劑熔融形成了片狀的實心膜,表明PU/FPU/PVB納米纖維膜由無規堆疊向具有一定物理熔接結構的轉移[12]。PU/FPU/PVB-0、 PU/FPU/PVB-25、 PU/FPU/PVB-50和PU/FPU/PVB-75納米纖維膜中纖維的平均直徑分別為428.1、 440.1、 461.8和474.3 nm,說明隨著PVB質量分數的增加,纖維逐漸變粗。此外,由圖3a)~圖3d)可見,隨著PVB質量分數的增加,纖維直徑分布曲線峰值降低,纖維分布在不同直徑上的占比增大,纖維膜的孔隙填充均勻性降低,不利于提升防水透濕面料的防水透濕性[13]。

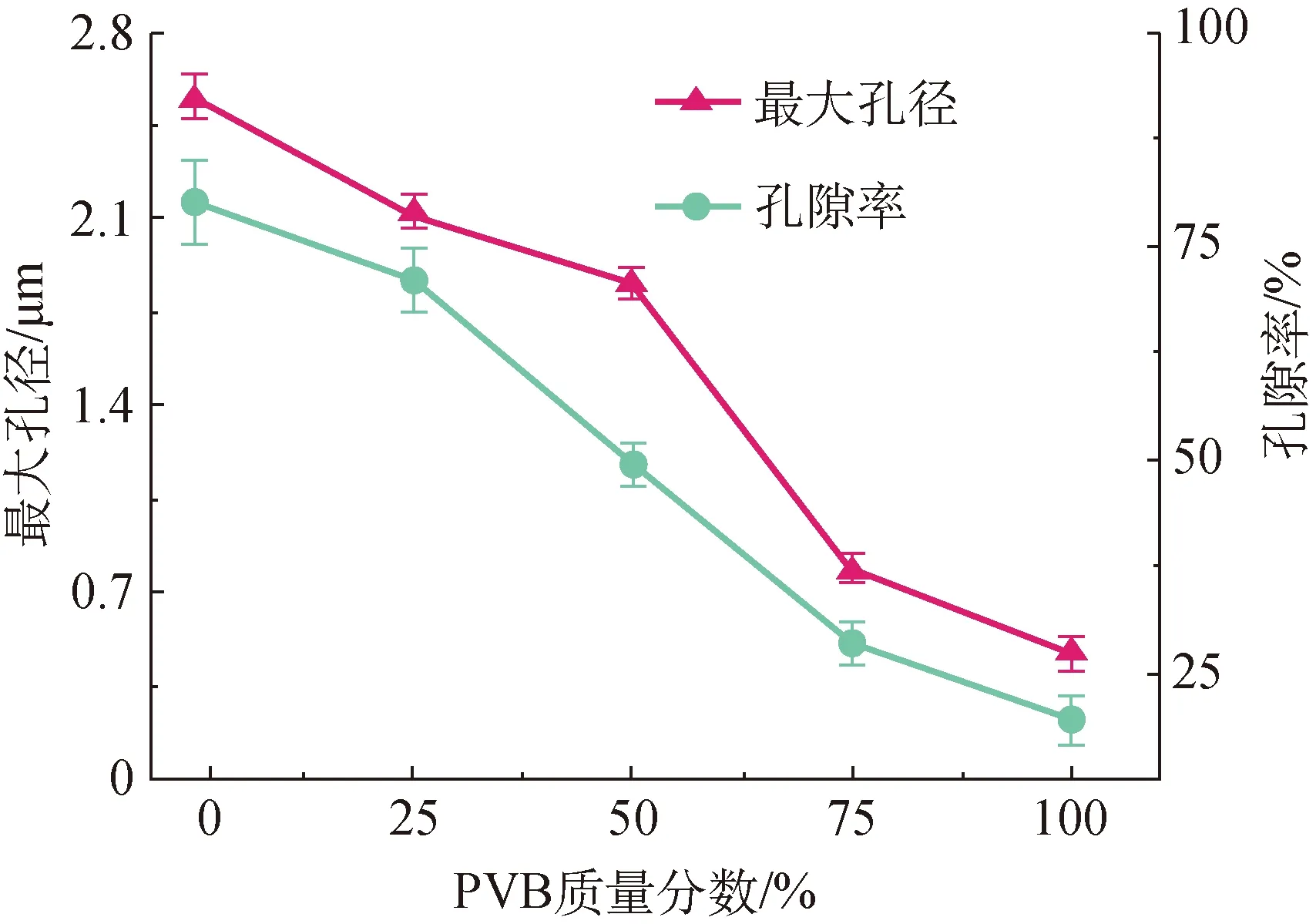

2.2 孔徑結構

圖4所示為不同PVB質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維膜(紡絲工藝、熱壓復合工藝參數相同)的孔徑結構。

圖4 不同PVB質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維防水透濕膜的最大孔徑和孔隙率

為進一步探究PVB膠黏劑的質量分數對防水透濕面料的纖維膜微觀孔結構的影響,研究了PU/FPU/PVB纖維膜最大孔徑和孔隙率的變化。當PVB膠黏劑質量分數從0增加到100%時,纖維膜的最大孔徑從2.6 μm降至0.5 μm,這主要是由于纖維膜中熔接結構的增多導致的;同樣,孔隙率也從80.2%降低至19.8%,這是由于熔接結構的增多造成纖維膜中孔洞數量的減少所致。孔結構特征(最大孔徑和孔隙率)的變化表明,纖維膜的熔接結構隨PVB膠黏劑質量分數的增大而逐漸增多。

2.3 力學性能

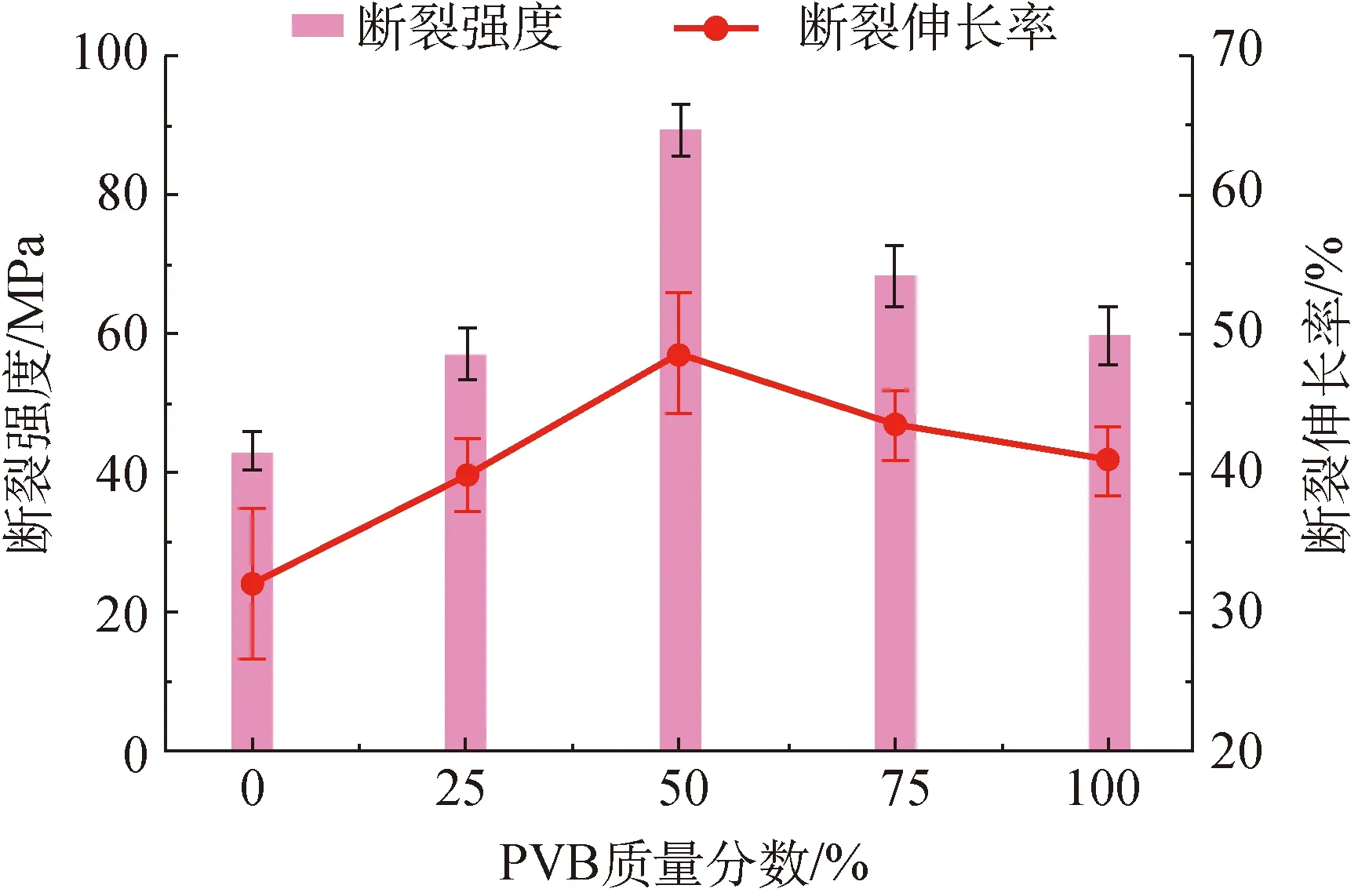

圖5所示為不同PVB膠黏劑質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料(紡絲工藝、熱壓復合工藝參數相同)的力學性能測試結果。

圖5 不同PVB質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的斷裂強度和斷裂伸長率

由圖5可以看出,未添加PVB膠黏劑的PU/FPU防水透濕面料的斷裂強度較小,為43.0 MPa,斷裂伸長率也較小,為32.1%,這主要是因為膜中相鄰纖維彼此穿插并未出現熔接結構。當防水透濕面料受到拉伸作用時,纖維間產生的相對滑移導致纖維膜的力學性能較差。當PVB膠黏劑質量分數從25%增大至50%時,防水透濕面料的斷裂強度從57.1 MPa大幅增至89.6 MPa,同時防水透濕面料的斷裂伸長率也從39.8%增至48.6%,這是因為纖維膜中逐漸增多的熔接結構使得納米纖維防水透濕面料能夠更好地承受較大負荷。當PVB膠黏劑質量分數從75%繼續增至100%時,防水透濕面料的斷裂強度反而從68.4 MPa降至59.8 MPa,斷裂伸長率從43.4%降至40.9%,這主要是因為過多的熔接結構導致片狀的纖維膜產生應力集中現象,從而使防水透濕面料不能承受太大的負荷[14-15]。

2.4 表面潤濕性

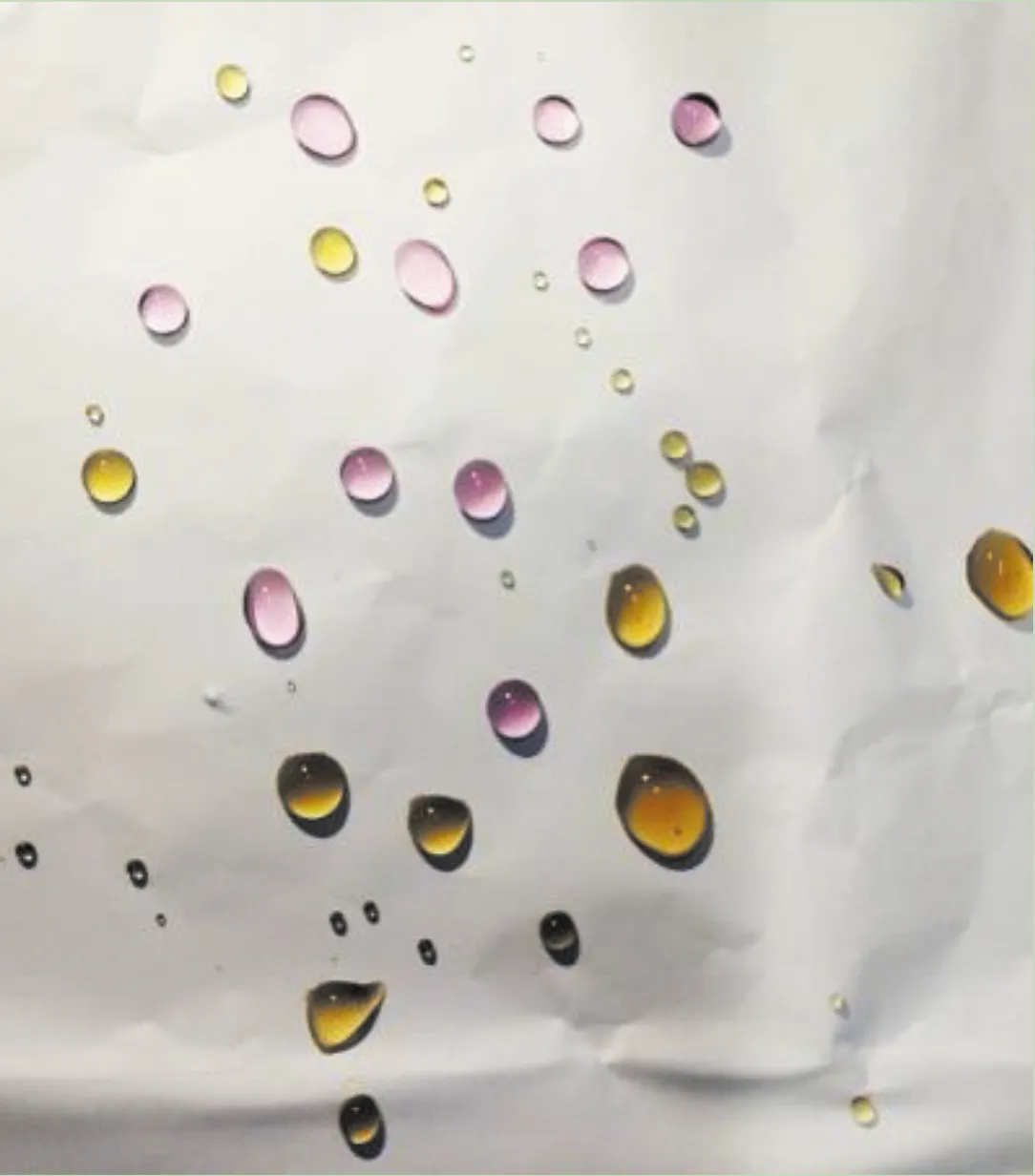

圖6所示為PVB膠黏劑質量分數為25%時所得PU/FPU/PVB聚氨酯基納米纖維防水透濕膜的疏水測試照片。可以看出,水滴在膜表面并無潤濕趨勢,且保持挺立狀態,表明該纖維膜具有一定的疏水性。

圖6 PVB膠黏劑質量分數為25%時所得PU/FPU/PVB聚氨酯基納米纖維防水透濕膜的疏水測試照片

圖7顯示了不同PVB膠黏劑質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料和其平滑膜(紡絲工藝、熱壓復合工藝參數相同)的水接觸角。

圖7 不同PVB質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料和平滑膜的接觸角

試驗發現,當PVB膠黏劑質量分數從0增至100%時,防水透濕復合面料的接觸角從146.3°降至119.1°,平滑膜的接觸角從118.0°降至98.7°,表明纖維膜的潤濕性隨PVB膠黏劑質量分數的增加而減小。這是由于PVB膠黏劑中親水性羥基降低了纖維膜的疏水性,且PVB膠黏劑質量分數越大,疏水性降低的幅度越大。

2.5 防水性

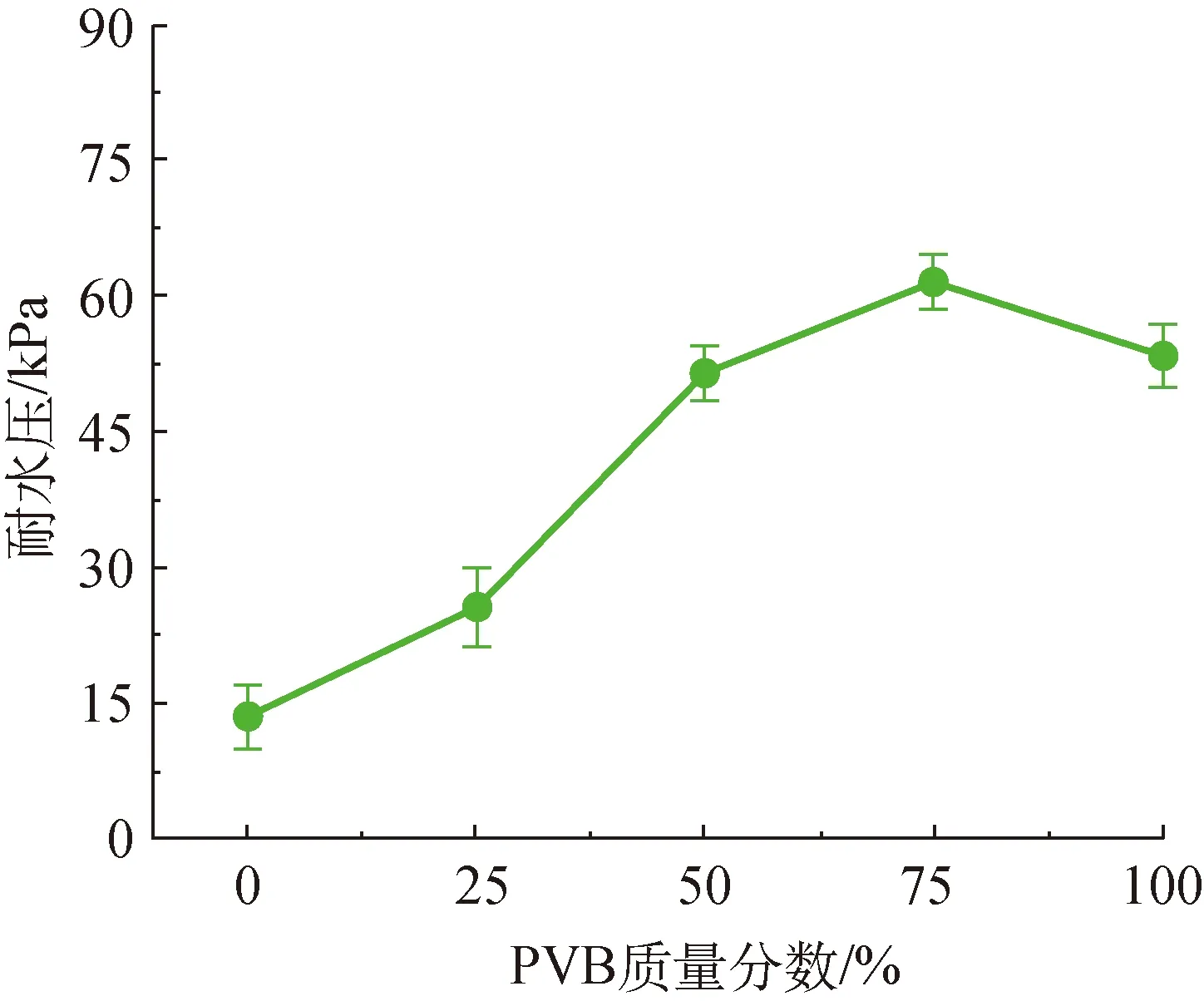

圖8所示為不同PVB膠黏劑質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料(紡絲工藝、熱壓復合工藝參數相同)的防水性能測試結果。

圖8 不同PVB質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的耐水壓

由圖8可以看出,當PVB膠黏劑的質量分數從0增加到75%時,耐水壓從13.5 kPa提高到61.5 kPa,耐水壓的這一變化趨勢可從楊氏-拉普拉斯方程[式(3)]得到解釋。

(3)

式中:p為復合面料耐水壓(表示使液體通過一個孔道所需的最小壓力);B為不規則曲折孔的校正系數,即幾何修正因子;γ為液體的表面張力;θ為平滑膜的接觸角;dmax為復合面料的最大孔徑。

由式(3)可知,復合面料的耐水壓(p)正比于平滑膜的接觸角(θ),并反比于復合面料的最大孔徑(dmax)。PVB膠黏劑的質量分數從0增加到75%時,雖然PU/FPU/PVB納米纖維膜的最大孔徑從2.6 μm降至0.8 μm,相關平滑膜的θ也在降低,cosθ的絕對值降低,造成的綜合結果是耐水壓上升。這主要是由于平滑膜的θ降低幅度遠小于納米纖維膜最大孔徑dmax的降幅。當PVB膠黏劑的質量分數增加至100%時,由于平滑膜的θ降低幅度較為明顯,耐水壓急劇降低至53.4 kPa。

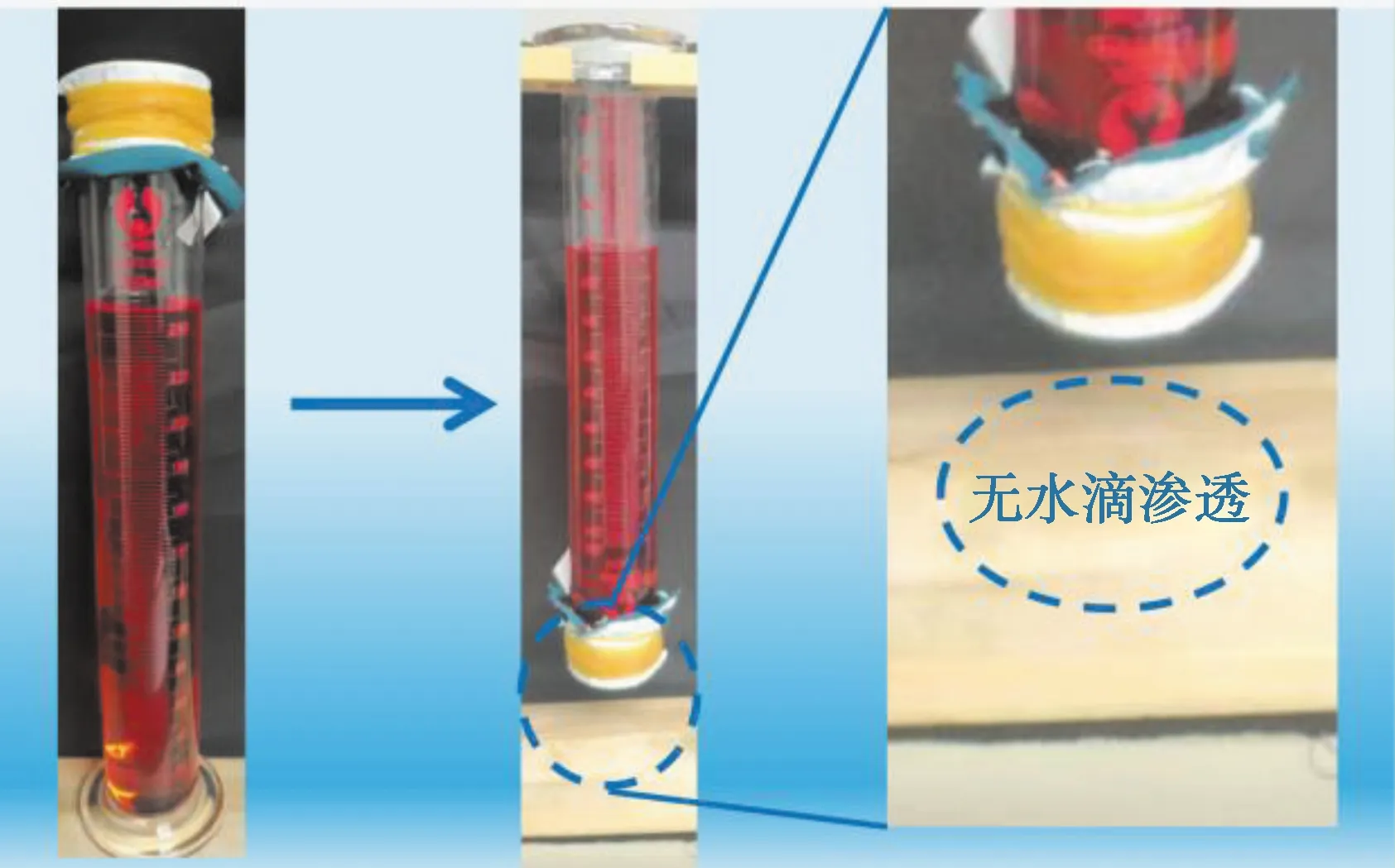

圖9為PVB膠黏劑的質量分數為50%時制得的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的實物防水測試試驗。

圖9 PVB膠黏劑質量分數為50%時制得的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的實物防水測試

由圖9可見,裝有250 mL有色水的量筒倒置后,該防水透濕面料能抵抗具有一定壓力的液態水,且量筒下未發現有水滴滲透。

綜合考慮纖維膜的孔徑及其內部孔道的表/界面潤濕性可知,PU/FPU/PVB聚氨酯基納米纖維防水透濕面料的防水性能隨PVB膠黏劑質量分數的增加而大幅提高,但過量的PVB膠黏劑會降低面料的防水性。

2.6 透濕、透氣性

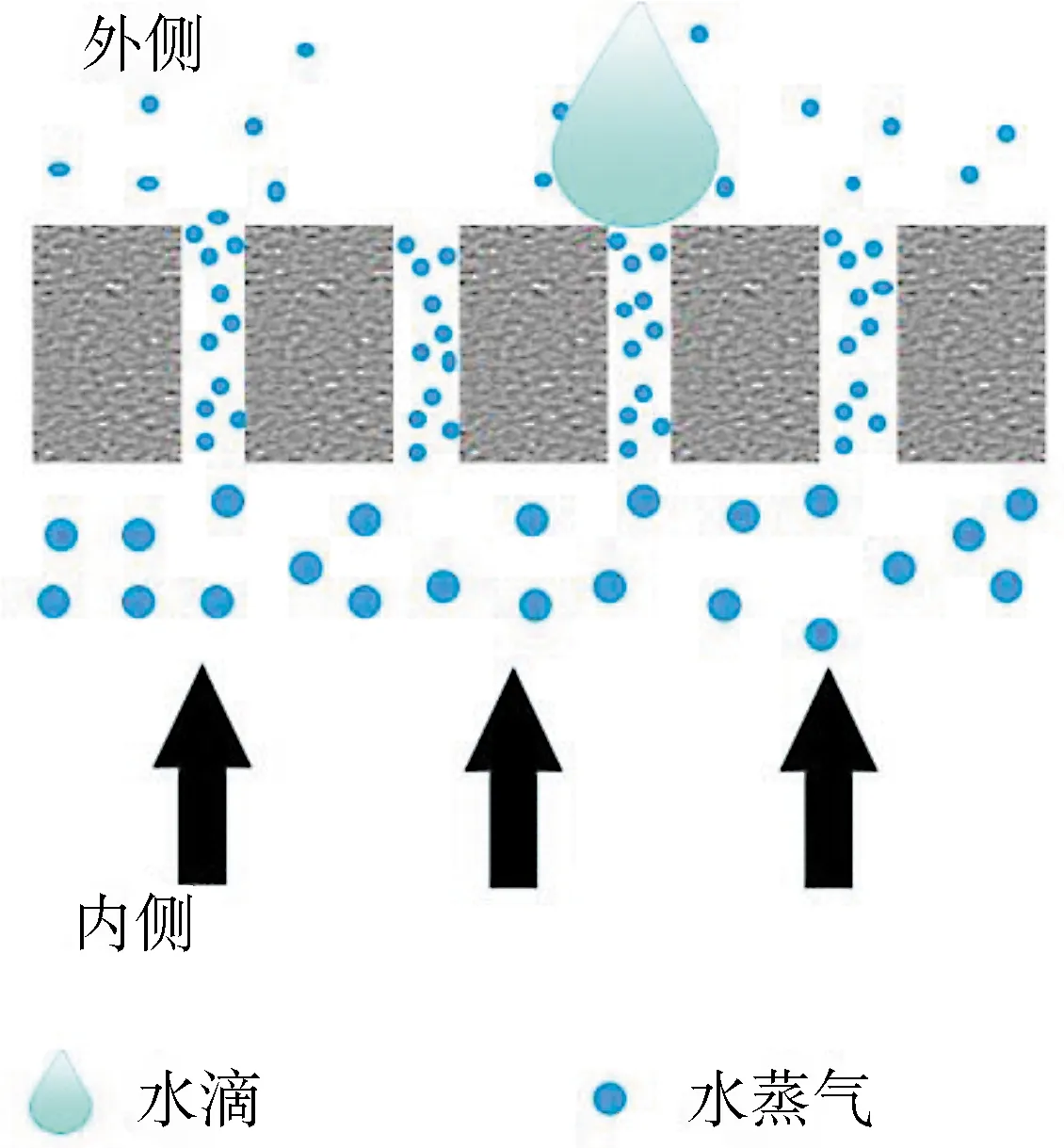

圖10為PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的微孔防水透濕機理。

圖10 PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的微孔防水透濕機理

PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的微孔防水透濕機理要求PU/FPU/PVB納米纖維膜的微孔孔徑介于水滴與水蒸氣之間。本文所制備的PU/FPU/PVB納米纖維膜的孔徑范圍為0.2~5.0 μm,而普通水滴的最小直徑在100 μm左右,水蒸氣的分子直徑一般為0.000 3~0.000 4 μm,由于內外溫度存在差異,致使水蒸氣能透過這些納米纖維膜的微孔從皮表向外界擴散,而水滴直徑因比納米纖維膜的孔徑大,不能滲透通過膜,從而無法進入體表這一微環境中,即當纖維膜的孔徑小至一定程度時,便能承受水滴的壓力使其無法通過膜。

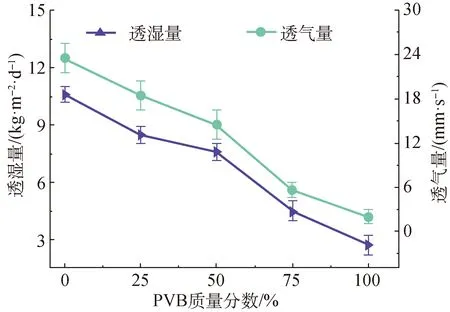

圖11所示為不同PVB膠黏劑質量分數下PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料(紡絲工藝、熱壓復合工藝參數相同)的透濕量和透氣量測試結果。

圖11 不同PVB質量分數下制備的PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的透濕透氣量

由圖11可以看出,當PVB膠黏劑的質量分數從0增加到75%時,由于孔隙率的降低導致透濕量從10.6 kg/(m2·d)減小到4.5 kg/(m2·d),透氣量從23.6 mm/s減小到6.1 mm/s,這是由于經熱壓復合后的纖維膜的最大孔徑范圍為0.5 ~2.6 μm,遠大于水蒸氣直徑。纖維膜的孔隙越多,透過的水蒸氣就越多[16]。此外,織物的透氣性作為影響織物舒適性的重要因素,在運動服、防風防寒服上均有較高要求。織物的透氣性取決于織物中纖維膜孔隙的數量與大小。因此,孔隙率對水蒸氣透過性能具有重要的作用。

3 結論

本文先探究了TPU質量分數對TPU熱熔膠形貌的影響,然后將PVB膠黏劑引入聚氨酯基紡絲液中,結合靜電紡絲技術和熱壓工藝成功制備出PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料。纖維膜中的PVB膠黏劑受熱時發生熔融形成大量的熔接結構,增加了相鄰纖維熔接點間的強度和彈性,所得PU/FPU/PVB聚氨酯基納米纖維防水透濕復合面料的斷裂強度高達89.6 MPa,約是未添加PVB膠黏劑組分的PU/FPU納米纖維復合面料強度(43.0 MPa)的2倍;復合面料的耐水壓從13.5 kPa顯著提高到61.5 kPa,防水性得到大幅提升。綜合考慮可知,PU/FPU/PVB-50聚氨酯基納米纖維防水透濕復合面料性能最佳,拉伸強度較高(89.6 MPa)、斷裂伸長率較大(48.6%)、耐水性較好(耐水壓達51.6 kPa)、透濕性優良[透濕量為7.6 kg/(m2·d)]。該復合面料優異的防水透濕性能可以滿足其在戶外運動服、化學防護服、野外作戰服等領域的多元化應用。