多站串接集輸工藝研究

田永剛 中國石化華北油氣分公司石油工程技術(shù)研究院

經(jīng)過前期工藝論證優(yōu)選,東勝氣田推薦采用“井口不加熱、不注醇,中低壓集氣,帶液計量,井間串接,常溫分離,二級增壓,集中處理”的集氣工藝。通過運行跟蹤,目前已經(jīng)進(jìn)入穩(wěn)步開發(fā)階段,但是甜點滾動式開發(fā)導(dǎo)致管網(wǎng)不能達(dá)到簡化、規(guī)范化及高效化,需要進(jìn)一步適應(yīng)性提升,為下一步整體開發(fā)做好準(zhǔn)備。

一、東勝氣田集輸現(xiàn)狀及存在問題

滾動甜點式開發(fā)模式及產(chǎn)能釋放優(yōu)先的現(xiàn)狀下,相關(guān)審批手續(xù)辦理周期長,導(dǎo)致踏勘井落實后就近接入井場或集輸管線成為最快的釋放產(chǎn)能的方式,頻繁的零散氣井不斷的接入已有支線,導(dǎo)致目前支線接入氣井過多、支線負(fù)荷大、管線集輸距離長、氣井回壓高、集輸效率降低。

同時隨著生產(chǎn)運行的開發(fā),氣井產(chǎn)液提升,引發(fā)混輸效率降低,遠(yuǎn)端氣井回壓進(jìn)一步增加。水合物生成風(fēng)險大大提升,目前僅能通過加注抑制劑方式消減水合物生成風(fēng)險,成本大幅增加。

二、多井多站串接模式

(一)多井多站串接方式的形成

在盡快釋放產(chǎn)能的過程中,為了提升地面集輸適應(yīng)性,結(jié)合實施井位調(diào)整地面集氣串接模式由“單站多井串接”調(diào)整為“多站多井串接”,在集氣站尚未投運之前,其應(yīng)集輸?shù)臍饩刃屑斨粮浇堰\行集氣站中,待集氣站投運后進(jìn)行調(diào)整分配,實現(xiàn)氣站間的“互為備用與動態(tài)調(diào)整”。

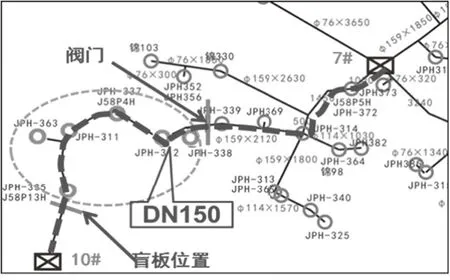

圖1 7#-10#站串接管網(wǎng)圖

目前東勝氣田7#-10#集氣站之間利用DN150采氣干管實現(xiàn)互相連接,10號站尚未正常投運前,區(qū)域內(nèi)氣井全進(jìn)入7號站生產(chǎn),導(dǎo)致部分氣井集輸距離過長負(fù)荷過大,后續(xù)10#站正常投運后通過開關(guān)閥門調(diào)整分流,7#站日處理氣量降至67萬方/天。氣井回壓降低。最遠(yuǎn)端井口回壓從平均3.4Mpa降低至2.5MPa。降低了集輸系統(tǒng)水合物生成風(fēng)險。確保了產(chǎn)能釋放(見圖1)。

(二)多井多站串接的可行性研究

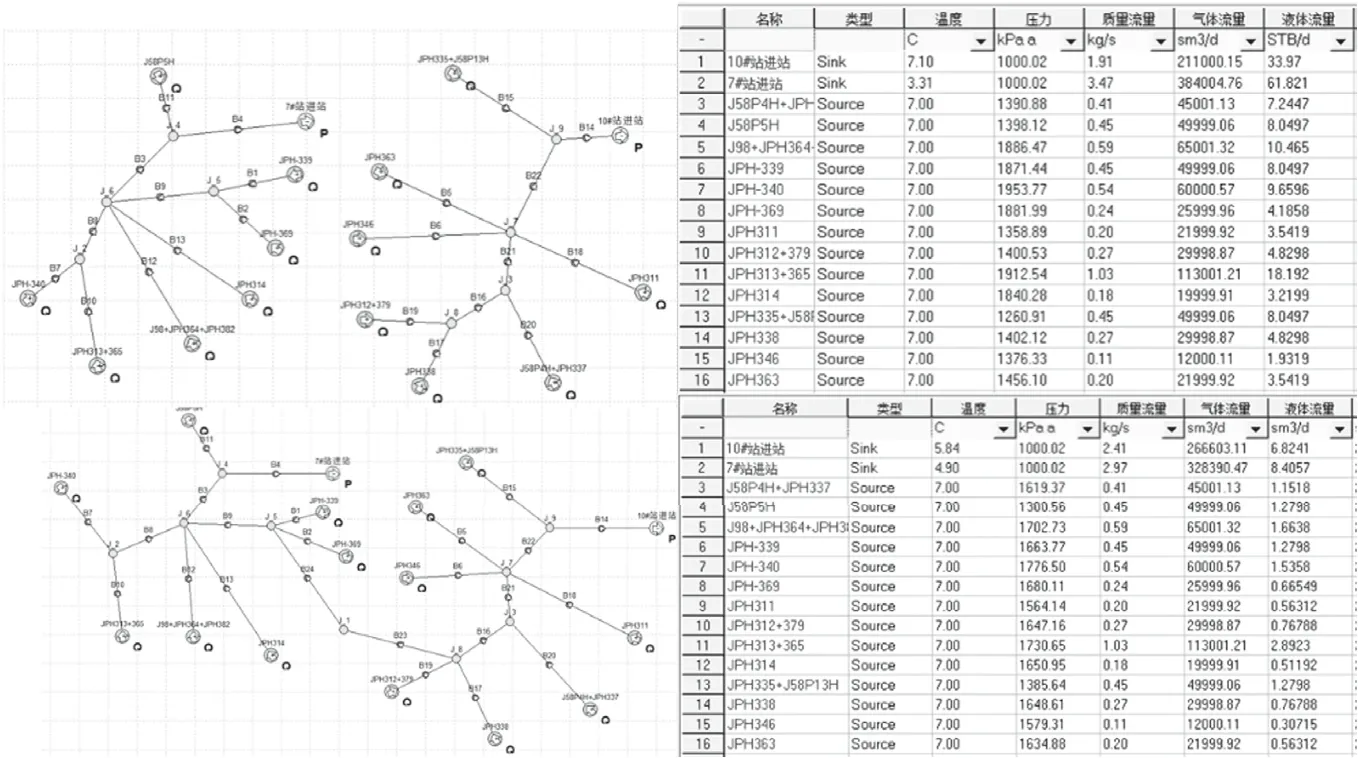

如圖2所示。

針對7#-10#站當(dāng)前規(guī)模滿足兩座集氣站的規(guī)模的情況下對其進(jìn)行了兩邊同開模擬仿真。7#-10#站中間閥門開啟前后模擬:

1.閥門未開啟時,遠(yuǎn)端最高氣井和回壓力分別是JPH-340 1954kPa

2.閥門開啟后,遠(yuǎn)端最高氣井和回壓分別是JPH340 1776kPa

3.整體分析,高于1.5MPa的氣井壓力平均降低0.2MPa。低于1.5MPa的氣井壓力提升。

4.開啟閥門后,實現(xiàn)了多井多站串接模式,能夠降低遠(yuǎn)端回壓。系統(tǒng)內(nèi)壓力得到均衡。

根據(jù)仿真及理論分析,多站同開工況下,系統(tǒng)內(nèi)的壓力得到平衡,可進(jìn)一步降低遠(yuǎn)端氣井回壓,降低水合物生成風(fēng)險,同時提升集輸效率。

圖2 多站串接模擬仿真

(三)形成部署方案

結(jié)合已有的管網(wǎng)運行經(jīng)驗,統(tǒng)一進(jìn)行中長期部署規(guī)劃,在原先低壓串接集輸?shù)墓に嚮A(chǔ)上加入干管總體規(guī)劃,實現(xiàn)集氣站間干線連接,達(dá)到“多站串接”模式。

(四)效益分析

經(jīng)過統(tǒng)籌規(guī)劃,滾動開發(fā)后各個氣井接入將按部就班,減少了管線投資20%;氣井遠(yuǎn)端回壓平均降低0.2MPa;干線超負(fù)荷工況減少15%;符合可持續(xù)滾動開發(fā)的理念并能滿足滾動甜點式開發(fā)的模式需求。

三、結(jié)論

東勝氣田低壓集輸多井串接的工藝在經(jīng)過多年的運行后日趨成熟與完善,在生產(chǎn)運行中要結(jié)合生產(chǎn)實際對運行工藝進(jìn)行優(yōu)化總結(jié),結(jié)合東勝氣田目前的運行現(xiàn)狀,優(yōu)化總結(jié)出了多井多站串接模式能夠較好的完成滾動開發(fā)建產(chǎn)需求,并達(dá)到節(jié)能降耗可持續(xù)發(fā)展的效果。