鍵槽編碼多簇固井滑套分段壓裂完井技術研究與應用

曲慶利,劉言理,王曉梅,袁照永,王培,李海偉,孫景濤

1.中國石油大港油田分公司 石油工程研究院(天津300280)

2.中國石油大港油田分公司 井下作業公司(天津 300280)

3.中國石油大港油田分公司 第四采油廠(灘海開發公司)(天津300280)

0 引言

水平井分段壓裂完井是目前世界公認的油井高效增產措施,是實現低孔低滲油藏經濟效益開發的必要手段。當前的水平井分段壓裂完井技術經過多年發展,形成了以全通徑、大排量、免鉆塞、精準起裂等為特點的多種技術方案及配套工具。當前較為常用的水平井分段壓裂完井方式主要包括水平井裸眼分段壓裂完井技術、橋塞多簇射孔分段壓裂完井技術、拖動連續油管分段壓裂完井技術等[1-6]。

大港油田六間房油田港2027斷塊,中深目的層沙二段,屬復雜斷塊油氣田,該處油藏呈現出低孔低滲特點,其中孔隙度平均15 %;滲透率平均12.7×10-3μm2,屬低孔-低滲儲層;油藏中深3 489 m,原始地層壓力為46.8 MPa,飽和壓力為12.20 MPa,壓力系數為1.36,為正常溫度梯度異常高壓油藏。為挖掘剩余油潛力,提高儲量動用程度,實現此類儲層的高效開發,筆者摒棄常規壓裂技術對儲層改造,通過鍵槽編碼多簇固井滑套分段壓裂完井使油井高效開發。

1 低孔低滲油藏分段壓裂完井工藝優選

大港油田低孔低滲油藏分段壓裂完井工藝技術應用呈現多樣性,見表1。其中橋塞多簇射孔分段壓裂完井使用范圍廣,但該完井工藝存在一定的缺陷,不能滿足大港油田目前低成本高效改造需求。通過技術對比分析,優化采用鍵槽編碼多簇固井滑套分段壓裂完井工藝。

2 鍵槽編碼多簇固井滑套分段壓裂完井工藝技術原理及特點

2.1 工藝技術原理

鍵槽編碼多簇固井滑套分段壓裂完井工藝中,將浮鞋、浮箍、段滑套、簇滑套等依次下入預定位置,然后固井。水泥漿凝固后執行壓裂施工,采用油管傳輸射孔完成第一層的壓裂施工;投入可溶壓裂膠塞,依次開啟配套的簇滑套、段滑套,開始第二段壓裂施工,依次進行上述施工步驟直至施工結束。

2.2 工藝特點

鍵槽編碼多簇固井滑套分段壓裂完井技術主要有以下特點:適合于低孔低滲透油藏選擇性壓裂改造;可以滿足二開井身機構,節約完井成本;投膠塞套管壓裂,免射孔;壓裂后膠塞可溶解,不需鉆磨或打撈作業,可直接投產;球座可鉆除,井筒全通徑,滿足后續施工要求;滑套可開關,可實現任意層段生產及找、堵水作業;可實現段內多簇壓裂,儲層改造針對性強。

3 鍵槽編碼多簇固井滑套分段壓裂完井管柱結構優化及關鍵工具配套

3.1 完井管柱結構優化

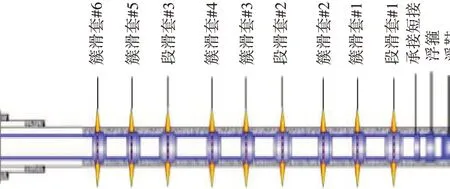

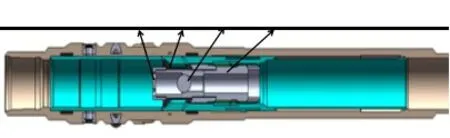

鍵槽編碼多簇固井滑套分段壓裂完井管柱從下到上依次是:浮鞋、浮箍、段滑套#1、簇滑套#1、簇滑套#2、段滑套#2、簇滑套#3、簇滑套#4、段滑套#3、簇滑套#5、簇滑套#6,套管串至井口。管柱結構圖如圖1所示。

圖1 完井管柱結構示意圖

3.2 完井關鍵工具配套分析

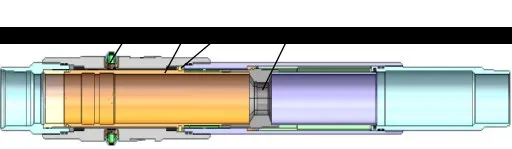

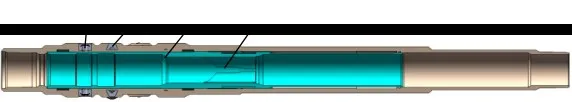

3.2.1 鍵槽編碼固井壓裂簇滑套、段滑套

鍵槽編碼固井壓裂滑套分為簇滑套和段滑套兩種,如圖2和圖3所示。二者配合使用,實現分段壓裂。其中簇滑套主要零件是滑套、壓裂孔、剪釘和彈性座。彈性座可沿徑向產生一定量的變形,可溶壓裂膠塞將簇滑套開啟后可以通過彈性座,隨后進行下個簇滑套的開啟。

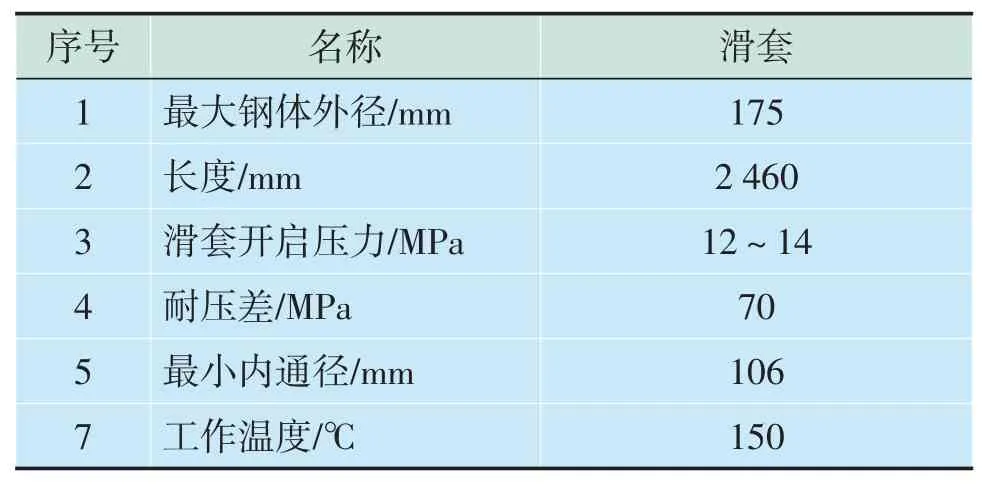

滑套技術特點:①滑套在同一較大通徑的情況下可實現多級壓裂(段內可多簇壓裂);②噴嘴內部設有過濾網,防止固井時將滑套固死打不開;③噴嘴采用螺旋交錯布置,保證任意方向都有噴嘴與井壁接觸;④噴嘴有兩種方式,兩排24個直徑12 mm噴嘴;⑤彈性球座,滑套打開后膠塞通過;⑥球座可鉆除,鉆除后滑套可開、關。滑套技術參數見表2。

圖2 鍵槽編碼固井壓裂簇滑套

圖3 鍵槽編碼固井壓裂段滑套

表2 鍵槽編碼固井壓裂滑套技術參數

3.2.2 可溶壓裂膠塞

可溶解壓裂膠塞結構如圖4所示,其中,皮碗通過硫化工藝與膠塞本體裝配在一起,暢流板與膠塞本體通過螺紋連接,暢流板上加工有通孔,可以確保膠塞具有正向封隔,反向流通的功能,這樣壓裂后可直接投產,縮短建產周期。

圖4 可溶壓裂膠塞(內置可溶球)

可溶壓裂膠塞技術特點:①采用可降解材料硫化丁睛膠結構,保證膠傘的彈性、強度、耐磨性;②設計了兩組膠傘,提高了通過性;③膠塞內設置可降解球,確保單向連通。

4 FX-XL井現場應用

FX-XL井是位于六間房油田港2027斷塊的一口生產井,目的層位為沙二段,完鉆井深4 088 m,最大井斜80.88°,位于3 833 m處。該井一開在311.15 mm(12?″)井眼內下入229.2mm(9?")套管固井,二開在215.9 mm(8?″)裸眼內下入139.7 mm(5?″)套管固井。

該井第一段采用射孔壓裂,其余三段采用鍵槽編碼多簇固井滑套完井壓裂技術,每段3簇,完井管柱下入深度4 082.5 m,阻流環位置4 070 m。

該井是采用139.7 mm(5?″)套管管柱固井,固井管柱串從下至上依次為:浮鞋+浮箍+段滑套#1+簇滑套#1+簇滑套#2+段滑套#2+簇滑套#3+簇滑套#4+段滑套#3+簇滑套#5+簇滑套#6+套管串至井口,見表3。固井后侯凝,待水泥凝固后進行下步壓裂施工。

表3 FX-XL井滑套位置

壓裂施工過程如下:

1)第一段采用油管傳輸射孔,射孔后進行第一段壓裂。

2)投入第二段的壓裂膠塞,壓裂車泵送,依次打開第二段的兩個簇滑套,最終坐到第二段的段滑套上,實現封隔。

3)按照壓裂設計進行加砂,實現第二段壓裂。

4)按照步驟2)、3)進行第三段、第四段的壓裂施工。

5)施工結束。

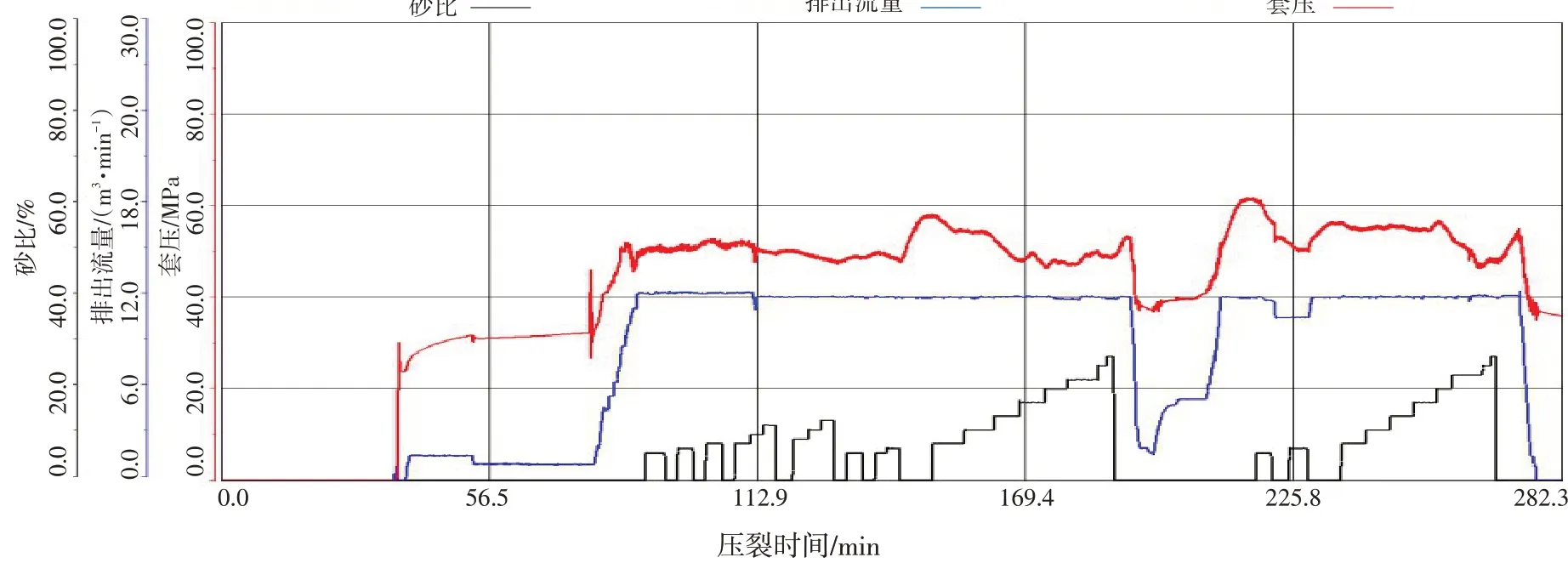

FX-XL井壓裂施工過程中各個滑套打開信號明顯,整個施工過程中泵注壓力、排量平穩,第二、三、四段共計加砂502.1 m3,用液6 500 m3,最高施工排量12 m3/min,最高施工砂比26%。其中,第二段實際加砂167.21 m3,用液2 223.36 m3,最高施工排量12 m3/min,最高施工砂比26 %。其中第二段壓裂施工曲線如圖5所示。

FX-XL井壓裂后生產平穩。FX-XL井2 mm油嘴自噴投產,初期產油10.5 t/d,產氣4 536 m3/d。從生產曲線可看出,該井自投產保持了168天自噴,之后連續正常生產,目前累積產油2 538.4 t,累積產氣35.4×104m3,分段壓裂完井施工有效改造了儲層,取得較好的經濟效益和生產效果。

圖5 第二段壓裂施工曲線

5 結論與認識

鍵槽編碼多簇固井滑套分段壓裂完井技術一趟掛管柱完成壓裂施工,大大節省了施工費用和施工程序。該技術壓裂后膠塞可溶解,不需鉆磨或打撈作業,可直接投產,縮短油井建產周期。使用該工藝施工,可以實現大排量壓裂,壓裂級數不受限制,球座可鉆除,井筒全通徑,滿足后續施工要求。滑套可開關,可實現任意層段生產及找、堵水作業。可實現段內多簇壓裂,儲層改造針對性強。該技術在大港油田成功應用,對于低孔低滲油藏的開發起到了借鑒作用。