30Cr2MoV槍管鋼碳化物溶解與析出規(guī)律

何星, 胡春東, 王子萌, 陳越偉, 韋習(xí)成, 李峻松, 董瀚

(1.上海大學(xué) 材料科學(xué)與工程學(xué)院, 上海 200444;2. 南京大馳科技有限公司, 江蘇 南京 210007;3.中國(guó)兵器工業(yè)第208研究所, 北京 102202)

0 引言

身管是機(jī)槍、火炮等常規(guī)武器的關(guān)鍵部件,其壽命偏低是制約我國(guó)身管武器發(fā)展的瓶頸。射擊時(shí),在熱、化學(xué)和機(jī)械綜合作用下,槍管內(nèi)膛表面發(fā)生損傷,改變高速運(yùn)動(dòng)彈頭內(nèi)彈道過(guò)程運(yùn)動(dòng)狀態(tài),導(dǎo)致彈頭初速下降、射程減小和精度降低[1-5]。12.7 mm口徑機(jī)槍在120發(fā)射彈后,槍管內(nèi)表面溫度最高可達(dá)827 ℃[6];作用于內(nèi)膛表面的熱彈復(fù)合應(yīng)力有可能超過(guò)槍管材料靜態(tài)或準(zhǔn)靜態(tài)屈服強(qiáng)度甚至抗拉強(qiáng)度。在高溫、高壓作用下,槍管內(nèi)表面遭受到的火藥氣體侵蝕速率大幅度增加[7-9]。在此復(fù)雜環(huán)境下,槍管材料需具有優(yōu)異耐高溫性能。前期研究表明,高溫強(qiáng)度越高,壽命越長(zhǎng)[10]。

高溫強(qiáng)度獲得,可借鑒工具鋼、熱作模具鋼等二次硬化鋼的強(qiáng)化方式。二次硬化鋼高溫強(qiáng)度主要通過(guò)大量碳化物(M2C/MC)彌散析出實(shí)現(xiàn),然而碳化物大量析出導(dǎo)致韌性惡化。韌性偏低增加槍管炸膛風(fēng)險(xiǎn),故此,二次硬化鋼韌化是槍管鋼發(fā)展的重要方向。

影響二次硬化鋼韌性的主要因素之一是碳化物的形態(tài)和分布。在淬火時(shí),大尺寸未溶碳化物,易于裂紋形核與擴(kuò)展,對(duì)韌性產(chǎn)生不利影響[9-10]。回火過(guò)程中,M3C形態(tài)分布、溶解及其向其他類型碳化物轉(zhuǎn)化過(guò)程,都對(duì)韌性產(chǎn)生重要影響。M3C為其他類型碳化物形核和長(zhǎng)大提供碳源[11-12],如M2C、MC、M7C3、M23C6等,M2C是富Mo/W相,MC是富V/Nb相,M7C3和M23C6是富Cr相,因此,在這類鋼中,碳化物形成元素Mo、Ti、W、Cr、V、Nb等比例不同,造成生產(chǎn)碳化物的比例、成分、形貌、分布、尺寸亦會(huì)有所不同[13-14]。通常M7C3和M23C6對(duì)韌性有損害作用,應(yīng)盡量減少析出。在二次硬化鋼過(guò)時(shí)效時(shí),在溫度625 ℃左右[15-16]存在韌性低谷的現(xiàn)象,合金碳化物的析出種類和形態(tài)分布與此韌性低谷有密切關(guān)系[17]。Kwon[18]認(rèn)為合金碳化物析出引起晶內(nèi)強(qiáng)化和晶界弱化共同作用,使得晶界成為材料的最薄弱環(huán)節(jié),導(dǎo)致韌性降低。Zhao等[19]研究Cr-Mo-V二次硬化鋼時(shí),發(fā)現(xiàn)碳化物的粗化使得其與基體間的結(jié)合力減弱,進(jìn)而在粗大碳化物周圍形成弱區(qū)并成為裂紋起源地和擴(kuò)展通道,從而降低韌性。

新型槍管鋼通過(guò)采用二次硬化效應(yīng),獲得高的高溫強(qiáng)度,其韌化通過(guò)碳化物調(diào)控實(shí)現(xiàn),因此,需要研究新型槍管鋼碳化物溶解與析出行為。

本文采用掃描電子顯微鏡(SEM)、透射電子顯微鏡(TEM)、碳復(fù)型和相分析表征碳化物形貌與含量,結(jié)合材料性能模擬軟件JMatPro 7.0計(jì)算,研究了淬火時(shí)碳化物的溶解行為和回火時(shí)碳化物的析出行為,為新型槍管鋼韌化提供指導(dǎo)。

1 材料與方法

試驗(yàn)用槍管鋼化學(xué)成分如表1所示。在軋后退火態(tài)鋼棒取兩組試樣:一組用于碳化物溶解試驗(yàn),試樣分別在850 ℃、900 ℃、950 ℃、1000 ℃和1 050 ℃保溫1 h,油冷至室溫;另一組用于碳化物析出試驗(yàn),試樣在950 ℃、1 000 ℃和1 050 ℃保溫1 h油冷至室溫后,分別在600 ℃、625 ℃、650 ℃、675 ℃和700 ℃保溫2 h后,空冷至室溫。

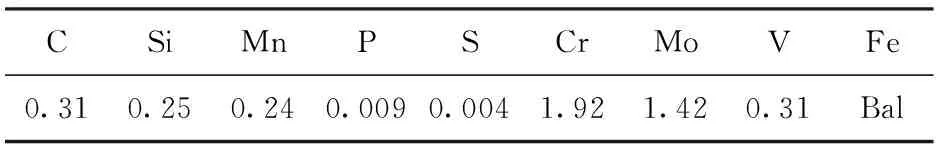

表1 化學(xué)成分

洛氏硬度測(cè)試在奧龍星迪檢測(cè)設(shè)備有限公司產(chǎn)HBRVU-187.5型布洛維光學(xué)硬度計(jì)(壓頭壓力1 470 N)上進(jìn)行,每種工藝的試樣測(cè)7個(gè)點(diǎn),除去最大值、最小值后取平均值。沖擊韌性在中國(guó)鋼研納克檢測(cè)技術(shù)公司產(chǎn)NI750C擺錘式儀器沖擊試驗(yàn)機(jī)上進(jìn)行,缺口為U型,其深度為2 mm,每一工藝測(cè)3個(gè)試樣,取其平均值。沖擊斷口經(jīng)超聲波沖洗后,使用日本Hitachi公司產(chǎn)SU-1500型鎢燈絲SEM觀察斷口形貌。試樣拋光后用4%的硝酸酒精進(jìn)行侵蝕,然后用日本JEOL公司產(chǎn)JSM-7800型場(chǎng)發(fā)射SEM觀察微觀組織,采用能譜儀(EDS)分析成分。為定性分析碳化物,采用碳膜復(fù)型技術(shù),即將試樣用4%的硝酸酒精淺腐蝕后,使用北京中科科儀技術(shù)發(fā)展有限責(zé)任公司產(chǎn)SBC-2型多功能試樣表面處理機(jī)在試樣表面進(jìn)行噴碳,再用10%的硝酸酒精深腐蝕脫膜,并用銅網(wǎng)承載,最后使用日本JEOL公司產(chǎn)JEM-2100F型 TEM觀察碳化物的形貌。為進(jìn)一步定量分析碳化物,采用電解萃取法從鋼基體中提取出碳化物,將碳化物收集并清洗干凈進(jìn)行X射線衍射分析。衍射條件為:衍射角2θ為20~120°,步長(zhǎng)0.02°. 確定好碳化物的類型后,將電解萃取的碳化物分離并清洗干凈,采用電感耦合等離子體原子發(fā)射光譜法(ICP-AES)測(cè)定碳化物中各元素的含量。JMatPro 7.0 是英國(guó)ThermoTech公司開(kāi)發(fā)的一款材料計(jì)算軟件,主要應(yīng)用于熱力學(xué)動(dòng)力學(xué)計(jì)算和性能預(yù)測(cè)等,本研究用于計(jì)算碳化物含量。

2 結(jié)果與分析

2.1 碳化物的溶解

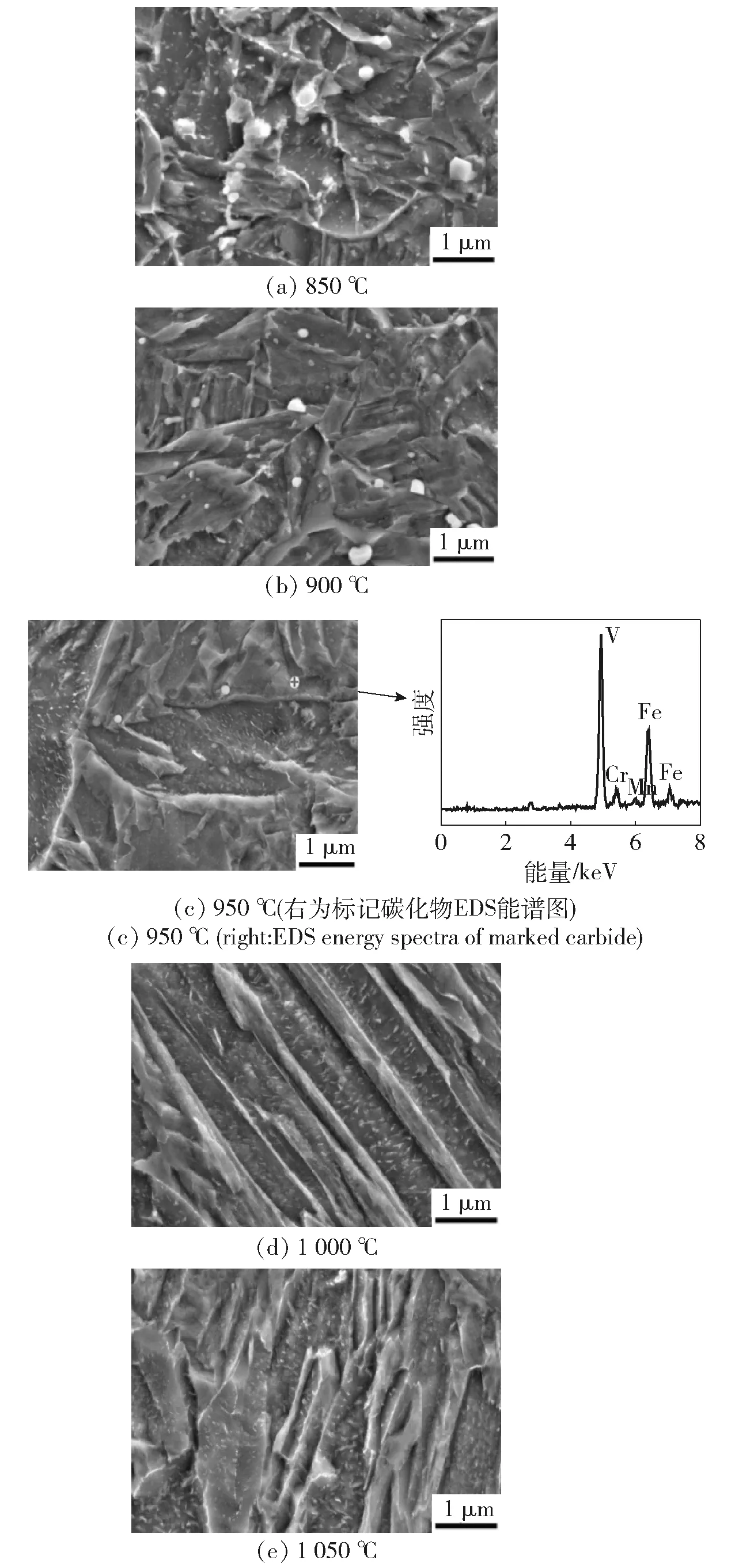

淬火態(tài)組織形貌如圖1,圖中顯示,淬火態(tài)組織為板條馬氏體,板條上分布有碳化物顆粒,隨淬火溫度升高,其數(shù)量和尺寸不斷減少和變小,晶粒也不斷增加。在淬火溫度850 ℃時(shí)碳化物最大直徑約為350 nm,晶粒直徑約為19 μm;當(dāng)溫度升至900 ℃和950 ℃時(shí),最大直徑分別減小至約240 nm和150 nm,數(shù)量也有明顯減少,晶粒直徑分別增至22 μm和26 μm;當(dāng)溫度升至1 000 ℃和1 050 ℃時(shí),基體中已觀察不到碳化物,此時(shí)晶粒直徑分別增至36 μm和45 μm.

圖1 不同淬火溫度的SEM組織和碳化物EDS能譜Fig.1 SEM microstructure as a function of quenching temperature and EDS energy spectra of marked carbide

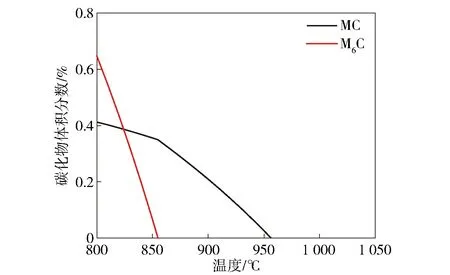

在溫度950 ℃淬火時(shí),晶界上分布有細(xì)小的碳化物(見(jiàn)圖1(c)),其EDS能譜見(jiàn)圖1(c)中右圖,能譜顯示該碳化物含有V、Cr、Fe和Mn元素。通過(guò)JMatPro7.0軟件計(jì)算,M6C和MC的全固溶溫度分別為855 ℃和956 ℃(見(jiàn)圖2)。采用低合金鋼中的固溶度積公式Lg[V][C]=6.72-9 500/T[20],計(jì)算出VC的全固溶溫度約為980 ℃. 根據(jù)JMatPro7.0軟件和固溶度積計(jì)算結(jié)果,圖1(c)中碳化物應(yīng)是MC(M為V、Mo和Fe)。

圖2 采用JMatPro 7.0軟件計(jì)算在800~1 050 ℃溫度段的碳化物體積百分?jǐn)?shù)Fig.2 Volume percentage of carbides at 800-1 050 ℃ calculated by JMatPro 7.0

碳化物的充分固溶是二次硬化效應(yīng)的重要保障。但當(dāng)碳化物顆粒全部溶解時(shí),奧氏體晶粒因未受到抑制而快速增長(zhǎng),對(duì)韌性不利。淬火溫度選擇需要兼顧碳化物固溶程度和原奧氏體晶粒粗化長(zhǎng)大情況。試驗(yàn)鋼在溫度950 ℃淬火時(shí),晶界處仍有少量的小顆粒碳化物,晶粒尺寸并未發(fā)生異常長(zhǎng)大,韌性水平保持較高(見(jiàn)2.3節(jié))。

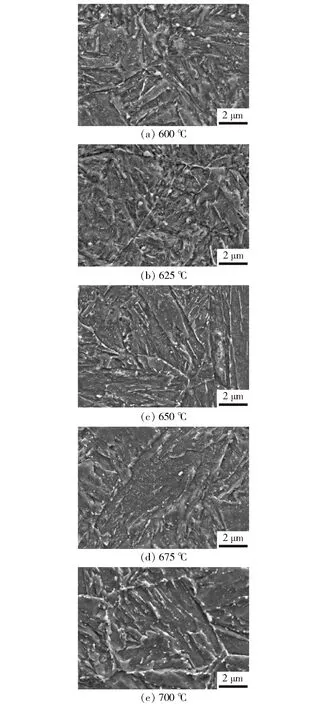

圖3 不同回火溫度時(shí)SEM組織形貌Fig.3 SEM microstructures at different tempering temperatures

2.2 碳化物的析出

試驗(yàn)鋼在溫度950 ℃淬火后于600~700 ℃回火,基體組織均為回火馬氏體,其上分布球狀、針狀和棒狀3種形態(tài)的碳化物,如圖3所示。隨著回火溫度增至700 ℃時(shí),球狀、棒狀碳化物的數(shù)量明顯增多,針狀碳化物數(shù)量急劇減少。

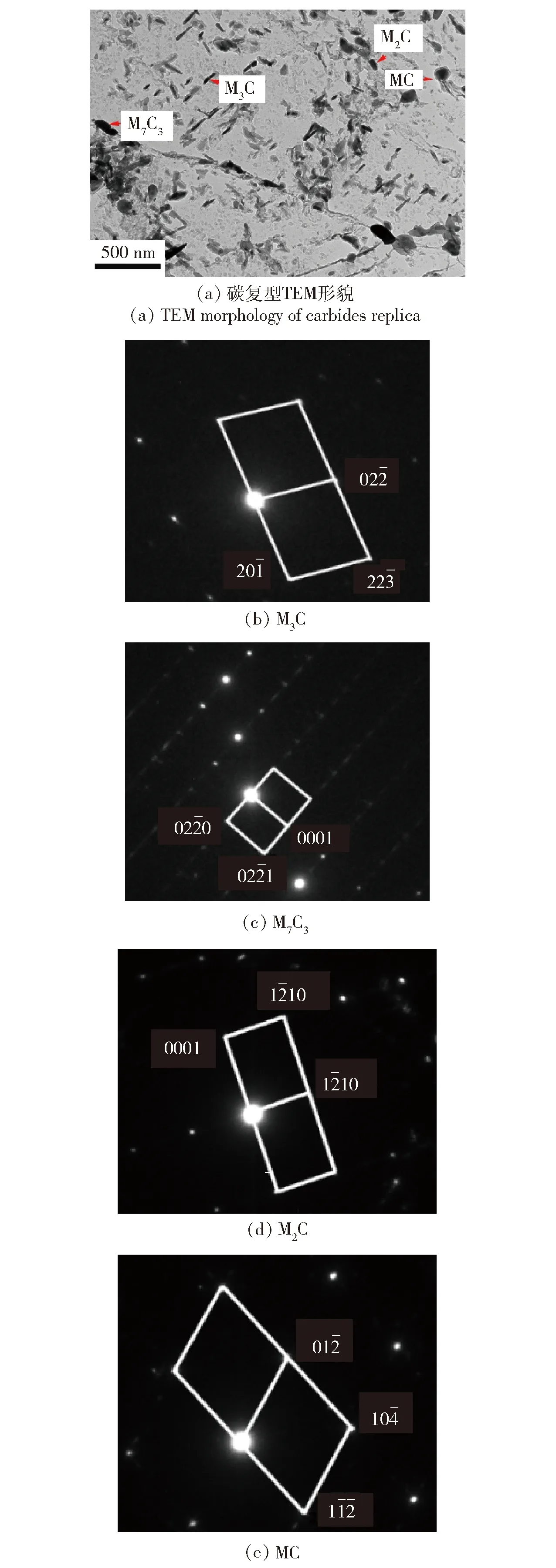

675 ℃回火后碳復(fù)型TEM形貌如圖4所示。圖4中顯示,碳化物形狀主要是針狀、塊狀、棒狀和球狀,圖4(a)中箭頭指示的碳化物分別為M3C、M7C3、M2C和MC,其衍射花樣分別如圖4(b)~圖4(e)所示,EDS能譜如表2所示。采用相分析法進(jìn)一步確定碳化物類別和含量。在不同回火溫度下生成的碳化物類別及含量如表3所示,隨回火溫度升高,M3C含量逐漸減少,MC和M2C的量逐漸增加,M7C3在650 ℃左右開(kāi)始析出,碳化物總量減少約14%,說(shuō)明了M3C溶解為M2C和M7C3析出提供了碳源。文獻(xiàn)[11-12]中研究的2.25Cr-1Mo鋼也觀察到M3C為M2C和M7C3提供碳源,但2.25Cr-1Mo鋼中未析出MC.

圖4 溫度675 ℃回火時(shí)碳復(fù)型TEM形貌和碳化物衍射花樣Fig.4 TEM image of carbon replica and diffraction pattern of carbides after tempering at 675℃

表2 圖4(a)箭頭指示碳化物類型及EDS

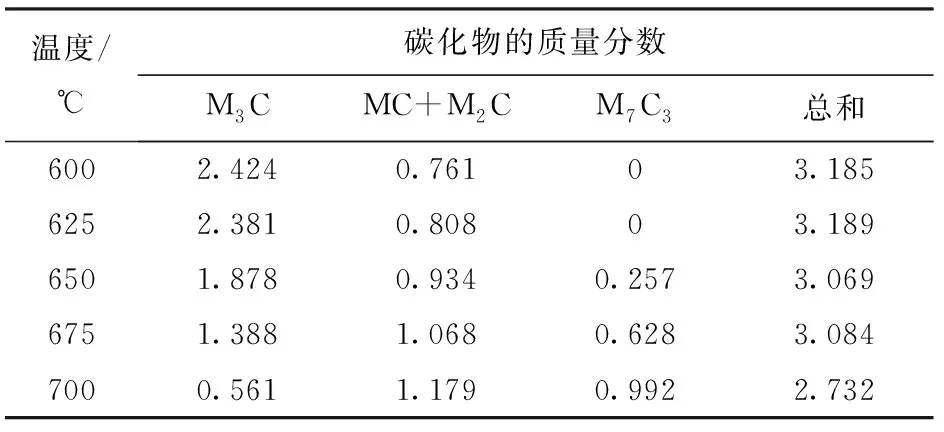

表3 碳化物類型及含量隨回火溫度的變化

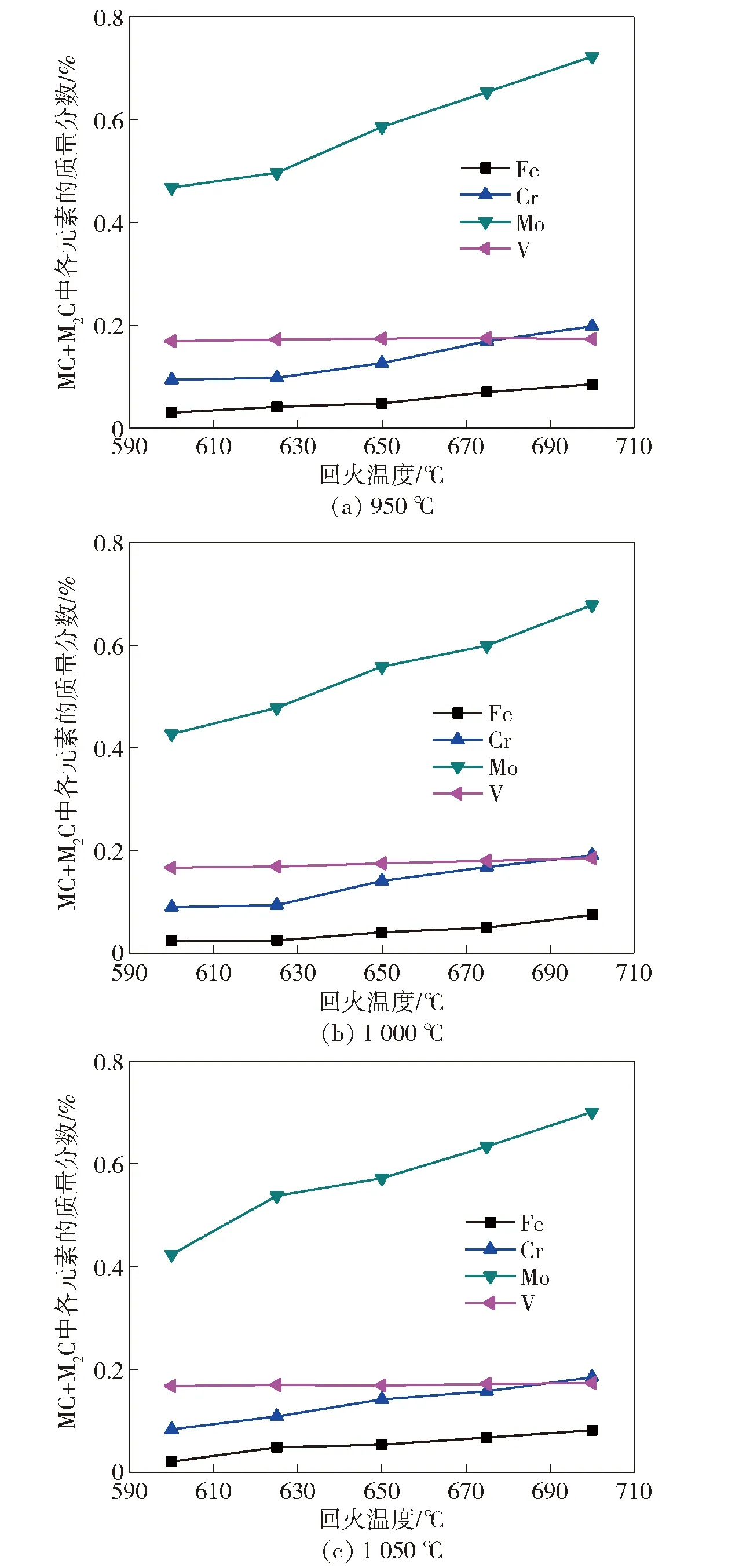

為進(jìn)一步研究淬火溫度對(duì)回火動(dòng)力的影響,試驗(yàn)鋼經(jīng)溫度950、1 000和1 050 ℃淬火后再于溫度600~700 ℃回火,采用ICP-AES測(cè)定各碳化物中元素含量變化。

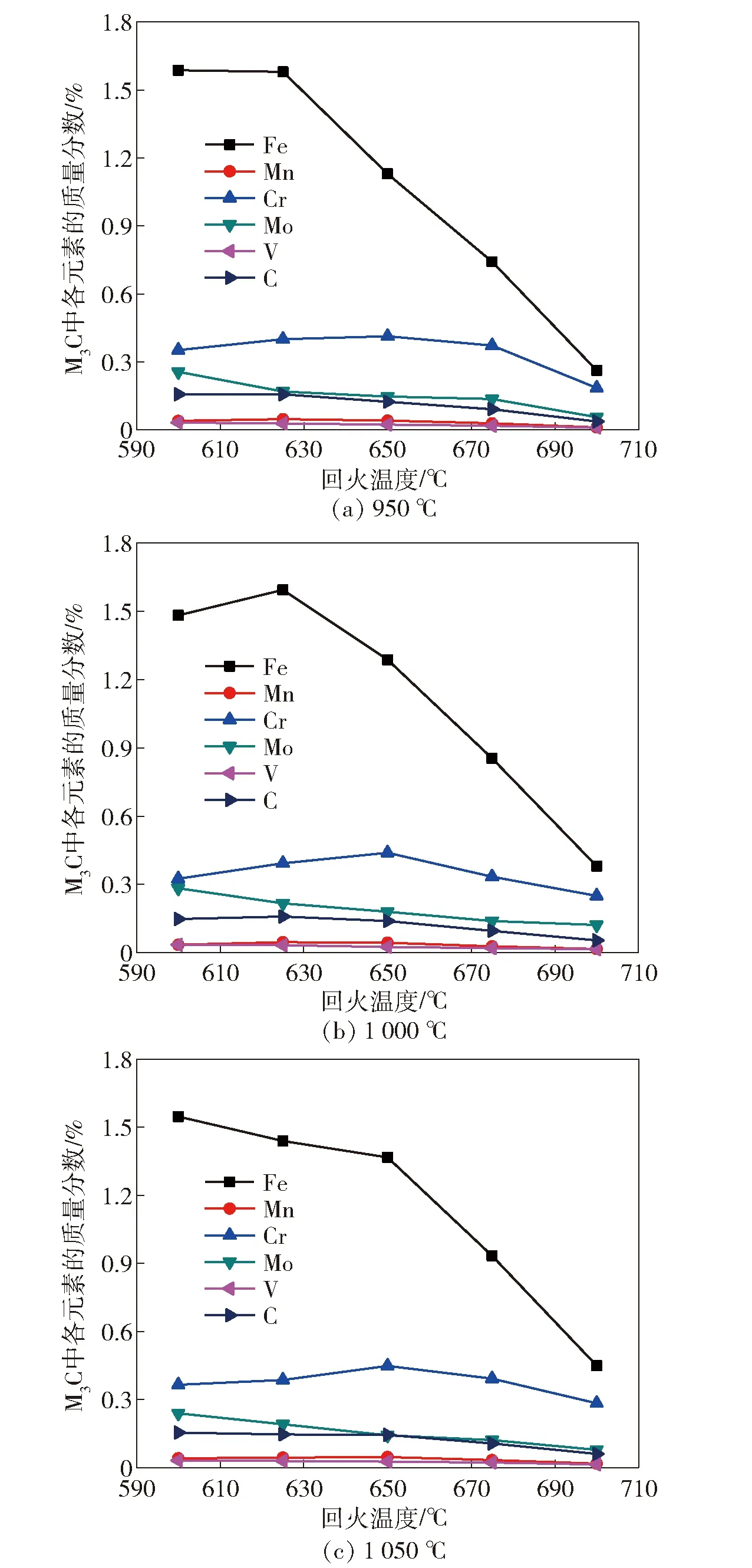

M3C中各元素含量隨溫度變化如圖5所示。隨著回火溫度升高,F(xiàn)e逐漸減少;Cr先增加、后減少,于650 ℃達(dá)到最高值;C、Mo逐漸減少;Mn和V含量幾乎不變。MC和M2C中各元素含量隨溫度的變化如圖6所示。由于MC和M2C兩相難以用化學(xué)試劑分離開(kāi)來(lái),圖6中各碳化物形成元素是MC和M2C兩相總量,不包含碳元素(碳元素一般通過(guò)計(jì)算而得)。隨著溫度升高兩種碳化物中Mo增幅最大,Cr和Fe少量增加,V保持穩(wěn)定。根據(jù)圖6中V元素含量保持基本不變,且MC中的合金元素主要為V元素(見(jiàn)圖1(f)和表2),可推知Mo含量的增加主要是促進(jìn)M2C進(jìn)一步析出,而MC含量基本保持不變。

圖5 采用ICP-AES測(cè)量在不同淬火溫度條件下M3C元素含量Fig.5 Elemental content of M3C as a function of quenching temperature measured by ICP-AES

圖6 采用ICP-AES檢測(cè)在不同淬火溫度條件下MC和M2C元素含量Fig.6 Elemental content of MC and M2C as a function of quenching condition measured by ICP-AES

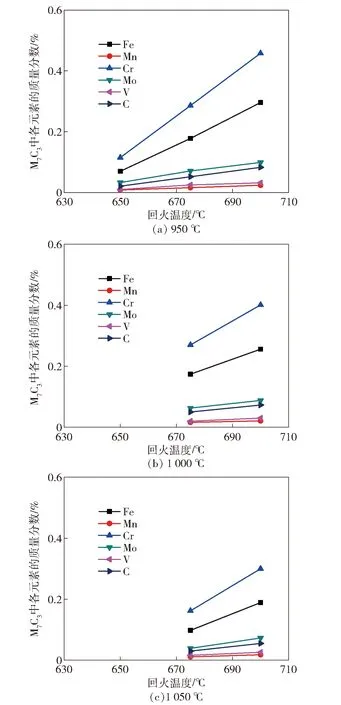

M7C3中各元素含量隨溫度的變化如圖7所示。溫度950 ℃淬火后回火,M7C3在溫度650 ℃回火時(shí)被檢測(cè)到,析出量為0.257%;而在溫度1 000 ℃和1 050 ℃淬火后,M7C3在溫度675 ℃回火時(shí)被檢測(cè)到,析出量分別為0.593%和0.356%. 這是由于淬火溫度的升高影響固溶碳含量、未溶碳化物含量和晶粒度等,對(duì)回火相變驅(qū)動(dòng)力產(chǎn)生影響[17]。

圖7 采用ICP-AES檢測(cè)在不同淬火溫度條件下M7C3元素含量Fig.7 Elemental content of M7C3 as a function of quenching condition measured by ICP-AES

2.3 碳化物對(duì)力學(xué)性能的影響

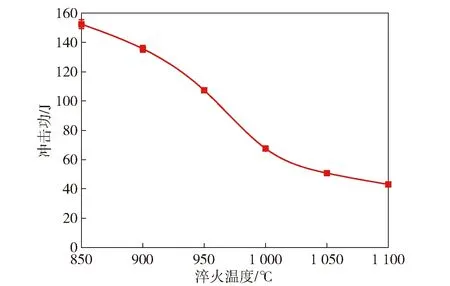

不同溫度淬火后再650 ℃保溫2 h,沖擊功如圖8所示,圖中顯示,溫度從850 ℃升至950 ℃,沖擊功緩慢降低,升至溫度1 000 ℃時(shí),沖擊功下降幅度增加,溫度再升高,其值降低放緩。沖擊功降低趨勢(shì)和晶粒度增加趨勢(shì)相吻合,在溫度950 ℃時(shí),碳化物溶解大部分溶解,僅在晶界存留少量MC,正是少量MC有效抑制了原奧氏體晶粒長(zhǎng)大,使沖擊功保持較高水平(107 J)。

圖8 淬火溫度對(duì)沖擊功的影響Fig.8 Effect of quenching temperature on impact energy

圖9 熱處理工藝對(duì)硬度和沖擊功的影響Fig.9 Effect of heat treatment process on hardness and impact energy

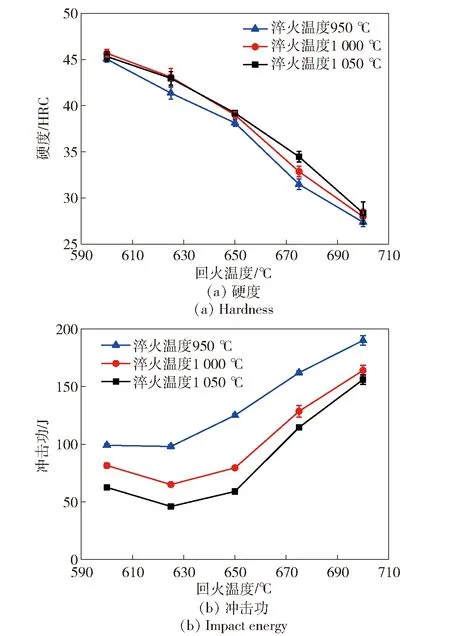

圖9為在溫度950、1 000和1 050 ℃淬火后試驗(yàn)鋼的硬度與沖擊吸功隨回火溫度的變化曲線。隨著淬火溫度升高,硬度略有增加,沖擊功不斷降低。隨著回火溫度升高,硬度則不斷下降,沖擊功先降后升,在約625 ℃時(shí)達(dá)到谷值。淬火時(shí),隨淬火溫度升高,碳化物溶解,基體中固溶碳含量增加,回火時(shí)二次硬化相析出動(dòng)力增加,致使硬度增加;回火時(shí),隨回火溫度升高,M3C不斷溶解,為M2C和M7C3提供碳源,二者含量不斷增加,M2C也逐漸與基體失去共格,發(fā)生粗化,因此對(duì)硬度的貢獻(xiàn)逐漸減弱,M7C3對(duì)強(qiáng)度貢獻(xiàn)很小;馬氏體位錯(cuò)得到回復(fù),促進(jìn)硬度降低。三者相互作用使得硬度逐漸下降。

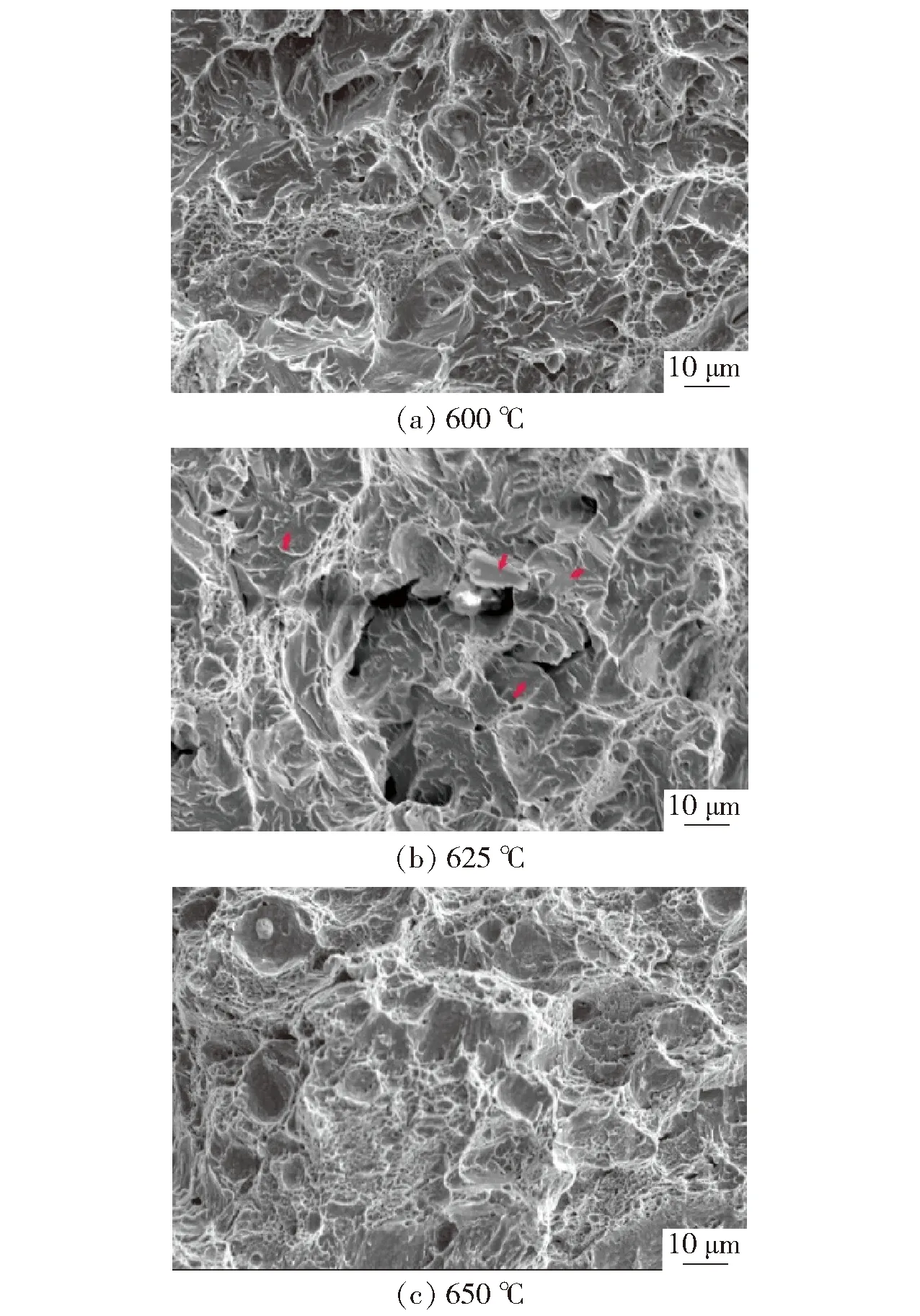

試驗(yàn)鋼在溫度950 ℃淬火后,不同溫度回火沖擊斷口形貌如圖10所示,在溫度600 ℃、625 ℃和650 ℃時(shí)斷口分別呈準(zhǔn)解理、解理和韌性斷裂形貌,溫度625 ℃解理面如圖10(b)所示。通常韌性隨著回火溫度升高而增加,而試驗(yàn)鋼在溫度625 ℃左右時(shí)出現(xiàn)韌性低谷,其原因可能是:1)合金碳化物析出引起晶內(nèi)強(qiáng)化和晶界弱化,使得晶界成為最薄弱環(huán)節(jié),導(dǎo)致韌性降低[18];2)碳化物析出增強(qiáng)了S、Sb、P和Sn等元素向晶界偏聚和晶界附近碳化物形成元素的貧化,降低了界面結(jié)合力,引起脆性[21-23];3)粗化的碳化物與基體結(jié)合力減弱,并在其周圍形成弱區(qū),成為裂紋起源地和擴(kuò)展通道[19]。3種原因的共同點(diǎn)是脆化與碳化物有關(guān)。

圖10 不同溫度回火時(shí)沖擊斷口形貌Fig.10 Impact fracture morphology as a function of tempering temperature

3 結(jié)論

新型槍管鋼的發(fā)展思路是采用二次硬化效應(yīng)獲得高溫強(qiáng)化,通過(guò)碳化物調(diào)控改善韌性。本文通過(guò)對(duì)碳化物的固溶與析出規(guī)律及其對(duì)力學(xué)性能影響的研究,為新型槍管鋼的組織調(diào)控提供有效指導(dǎo)。得出具體結(jié)論如下:

1)30Cr2MoV槍管鋼在溫度950 ℃(略低于MC全固溶溫度)淬火時(shí),奧氏體晶界處未溶MC可有效抑制原奧氏體晶粒長(zhǎng)大,沖擊功保持較高水平(107 J);高于溫度950 ℃淬火,MC進(jìn)一步溶解,對(duì)原奧氏體晶粒抑制作用減弱,晶粒長(zhǎng)大速度加快,導(dǎo)致韌性急劇下降。隨著淬火溫度(850~1 050 ℃)升高,碳化物溶解量越多,回火時(shí)二次硬化相析出動(dòng)力越大。

2)在溫度950 ℃淬火后回火時(shí),隨著回火溫度(600~700 ℃)升高,M3C不斷溶解,M2C逐漸析出,M7C3在略小于溫度650 ℃時(shí)開(kāi)始析出,MC含量幾乎不變,碳化物總量減少約14%. 在溫度600、625和650 ℃回火時(shí)沖擊斷口分別呈準(zhǔn)解理、解理和韌性斷裂。625 ℃溫度解理斷裂原因可能是在625 ℃溫度回火時(shí)M3C向M2C轉(zhuǎn)變過(guò)程中發(fā)生晶內(nèi)強(qiáng)化和晶界弱化、有害元素向晶界偏聚和碳化物粗化。