基于混凝土澆筑中模板斜拉桿受力分析

□ 呂 爽 趙中奇 譚旭東 盧嘉軒 黃 煥

1??引言

在大體積混凝土施工過程中,模板工程至關重要,占混凝土工程成本的40%左右。模板體系往往影響著施工質量、速度和成本。同時模板的制作與安裝質量,對于保證混凝土結構與構件的外觀平整和幾何尺寸的準確,以及結構的強度和剛度等起著重要的作用。模板工程施工也是關乎整個施工安全的重中之重,保證模板結構完整性是近年來模板設計、施工中的重點[1-2]。目前,鋼木組合模板在橋梁、高速公路等高墩施工中較為常見,其主要優點為:

(1)施工簡單、方便,速度快,可提高工效15%~20%;

(2)鋼木模板自重輕、周轉重復使用率高;

(3)采用現場拼裝,免去山路顛簸造成的模板損壞;

(4)角部鋼模板銜接,保護結構整體穩定。

在混凝土澆筑過程中,鋼木模板所承受的力包括模板側壓力、澆筑混凝土時的沖擊力、振搗時的振搗力及混凝土水化熱所產生的溫度應力。而這些力的合力應小于模板的屈服應力,并應有一些盈余,否則模板會產生較大的變形甚至發生爆模[3-5]。為避免此類安全事故的發生,鋼木模板中型鋼背楞及陽角處鋼模板在保證整體模板結構的剛度、強度上起到重要作用。目前學者對中型鋼背楞研究較多,對于陽角處鋼模板,特別是銜接鋼模板與鋼木模板之間的斜拉桿受力研究較少,特別是對于斜拉桿的材料、強度沒有具體說明,也沒有相關規范標準,僅是施工單位結合實際施工情況進行臨時組裝,這樣不但會導致澆筑成型后的結構棱角處不美觀、不平整,還不能保障施工過程中的安全性及結構使用的耐久性。

本文結合貴州省某大橋薄壁空心墩墩身施工中,鋼木模板結構陽角處斜拉桿在混凝土澆筑到拆模之間的受力變形情況,進行現場檢測并對測試結果分析,得出在此類工程中采用普通Q235鋼斜拉桿的可行性,為此類工程模板設計及施工提供數據參考。

2??工程概況

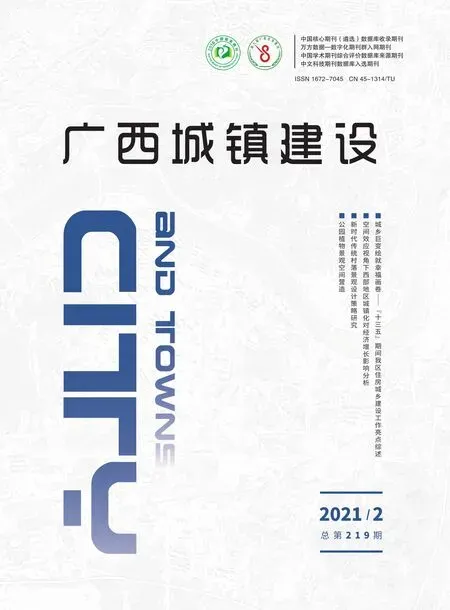

貴州省某在建大橋薄壁空心墩,墩身尺寸6.5m×3.0m,選用懸臂爬升鋼木模板進行施工,模板在現場拼裝完成。混凝土墩柱陽角處采用剛度較大、變形小的鋼模板,鋼模板的受力是整體結構形狀完整、美觀的重要保障。為保障鋼木模板與陽角處鋼模板融為一體,采用D20普通Q235鋼斜拉桿將鋼模板與左右兩側鋼木模板固定,既可以保證施工安全,還可以使澆筑完成的墩柱棱角分明,美觀整潔。斜拉桿示意圖如圖1所示。

為使鋼木組合模板在混凝土澆筑過程中不發生漏漿現象,模板陽角處的設計十分重要,鋼木模板陽角處采用鋼模板,并用斜拉高強螺桿固定。在施工過程中陽角處斜拉桿的受力變形,直接影響陽角處鋼模板及兩側模板整體受力情況。因此,在施工過程中對于模板陽角處斜拉高強螺桿的應變測試是判斷模板變形的重要依據[6-7]。

圖1 陽角處斜拉桿示意圖

3??測點布置

測試開始時間2019年9月20日15時25分,測試完畢時間為2019年9月21日7時04分,共進行16.5h。混凝土在澆筑開始6h左右達到初凝,有效壓頭高度在1.5m~2.5m。

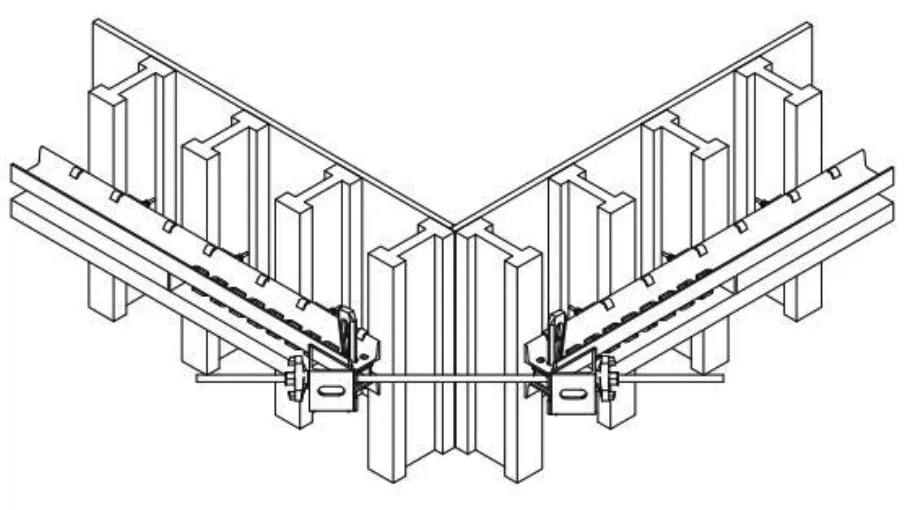

由于墩身結構為“回”字形結構,故僅對1/4陽角進行測試分析,沿墩身高度方向陽角處鋼模板共布置4根斜拉鋼桿,分別距離鋼模板底部0.3m、1.5m、2.7m、4.05m處,最大間距1350mm,與鋼木模板型鋼背楞保持一致高度。斜拉桿兩端采用安全扣固定在鋼木模板型鋼背楞上,混凝土澆筑前,在斜拉桿中間部位安裝電阻式應變計進行非接觸測試,直接利用筆記本電腦進行自動采集數據,觀察斜拉桿在混凝土澆筑到終凝整個施工過程中微應變變化情況[8-10]。圖2所示為陽角處斜拉桿測點位置。

圖2 陽角處鋼模板斜拉桿位置圖

4??測試結果及分析

從混凝土澆筑一開始既進行測試,應變計每秒計 20個變化數據,記錄結構精準。每30min取36000組數據整理得出平均值進行曲線繪制,減小誤差。如圖3為模板陽角處不同高度斜拉螺桿隨測試時間的微應變變化情況。

圖3 陽角處斜拉桿應變變化曲線圖

從圖3中可以看出,距離模板頂端最近的斜拉桿1在混凝土澆筑階段始終受拉,在測試0h~6h之間由于混凝土澆筑對鋼木模板產生側壓力,導致模板發生微小變形,斜拉桿此時起到約束模板變形的作用,持續受拉,微應變發生變化。測試開始6h~12h期間,由于混凝土水化放熱導致混凝土內部體積膨脹,增大對鋼木模板的側壓力作用,斜拉桿變形增大,微應變變化斜率相比澆筑階段有所增加。12h~16h混凝土已由“液態”轉化為“固態”,側壓力不再發生劇烈變化,基本保持穩定,最大微應變在測試開始14h左右達到,最大值為148.74με,對應最大應力值為31.24MPa。

斜拉桿2距離模板上端2m處,在混凝土澆筑、凝結硬化過程中始終受拉,測試開始0h~2h斜拉桿變形迅速增大,主要是由于在2h時斜拉桿2附近對混凝土進行間歇性振搗,導致應變儀微應變變化量發生跳躍性增加,振搗結束數據趨于平緩,最大拉應變同樣在測試開始14h左右達到,最大拉應變為196.54με,對應最大拉應力為41.27MPa,是斜拉桿1所受拉應力的1.32倍。

斜拉桿3位于距離模板上端3.2m、下端1.5m處,此位置為混凝土澆筑產生側壓力的有效壓頭高度位置,所受模板側壓力最大,斜拉桿3起到約束作用相對較大。通過現場測試數據中可以得出,在混凝土澆筑一開始,斜拉桿微應變呈線性急劇增加,最大值在混凝土終凝后達到,斜拉桿3所受最大拉應變為217.82με,對應最大拉應力為45.72MPa,是斜拉桿1受力的1.46倍,斜拉桿2受力的1.11倍,變形增大10.8%~46.4%。

斜拉桿4位于距離模板下端0.3m處,澆筑首節,斜拉桿靠近實心墩,其余節段靠近已澆筑完成的混凝土結構,故模板受力變形較小。此處斜拉桿位于模板最下端,混凝土最先澆筑完成,斜拉桿受力遠遠小于上面三根斜拉桿,最大拉應變在測試開始10h~12h達到,微應變變化量為55.18με,對應拉應力為11.59MPa,僅是有效壓頭高度處斜拉桿3應力值的25.3%。

以上測試數據結果分析說明,鋼木模板陽角處鋼模板采用D20普通Q235鋼斜拉桿在整個模板體系中處于重要位置,在混凝土澆筑至凝結硬化整個過程中一直受拉應力作用。經數據分析得出斜拉桿3發生微應變變化量最大,最大拉應變變化量出現在有效壓頭高度附近,對于最大拉應力為45.72MPa,小于Q235鋼材屈服應力235MPa,安全系數為5,結構安全。

5??數值模擬計算及結果分析

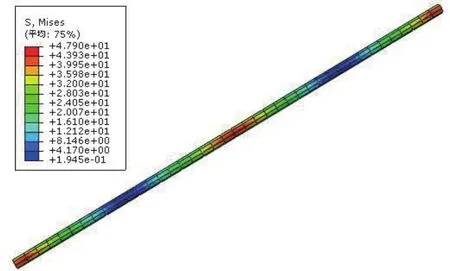

結合現場施工測試結果利用有限元軟件ABAQUS對變形最大斜拉桿3進行數值模擬計算,計算斜拉桿的受力情況。如圖4 所示為斜拉桿3應力變化。

圖4 應力變化數值模擬結果

數值模擬計算可發現在斜拉桿施工中,桿件中部受力最大,最大應力為47.9MPa,其次斜拉鋼桿兩端由于固定扣固定桿件與模板之間作用,應力可達到43.92MPa。

數值模擬計算結果與現場測試結果對比分析,二者相差4.7%,誤差率小于5% ,誤差在允許范圍內,證明了該模型的合理性。說明 ABAQUS 有限元軟件模擬結構受力是可行的,在工程實際中可以運用該軟件進行預測結構隱在風險。

6??結論

本文通過對某在建大橋薄壁空心墩鋼木組合模板陽角處鋼模板斜拉桿在混凝土澆筑凝結過程中應變變化測試結果分析,得出以下3點結論。

(1)陽角處鋼模板斜拉桿采用D20普通Q235鋼在施工過程中應變變化滿足規范要求,施工安全。

(2)陽角處鋼模板斜拉桿受力變形在1.5m處最大,最大拉應力出現在有效壓頭高度附近,最大拉應力為45.72MPa。

(3)數值模擬計算得出斜拉桿最大受力位于中間,最大應力為47.9MPa,相對實測值大4.7%,滿足規范要求。