防瓦斯、防滅火技術在煤礦中的應用

常 江

(大同煤礦集團有限責任公司晉華宮礦安監站,山西 大同 037000)

引 言

煤炭資源目前仍是我國經濟和社會發展過程中無法替代的一次能源。現有正開采的煤礦中存在很多高瓦斯厚煤層煤礦,具有自燃性且自燃周期短的特點。針對此類型煤礦,一般采用綜采放頂煤技術進行開采和挖掘[1]。綜采放頂煤技術具備很多優勢,如開采成本低、開采效率高、巷道掘進量小、單產能力大、對煤層適應能力強等,因此得到廣泛應用。但由于煤礦為厚煤層,貯藏著大量瓦斯氣體,在開采過程中,由于一次性開采體量大,會導致瓦斯大量涌出,同時采空區遺煤多、漏風嚴重,導致綜采工作面防治瓦斯和防滅火的危險度和難度大幅增加[2]。因此,非常有必要對高瓦斯易自燃煤層工作面防瓦斯防滅火技術進行研究。

針對工作面基于綜采放頂煤技術開采產生的上述問題,本文對工作面回采不同階段的防瓦斯、防滅火技術展開了針對性深入研究,建立了一套可應對回采不同階段的防瓦斯、防滅火技術方案,實現了工作面的安全生產。

1 工作面瓦斯、火災事故發生影響因素分析

1.1 火災事故影響因素分析

煤礦綜采工作面火災事故發生的原因包括外因和內因兩個方面。

1)外因:包括人為因素和設備因素兩個方面。人為因素主要是指工作人員的違規操作造成的火災;設備因素是指井下機械設備運轉過程中因故障產生火花造成的火災;

2)內因:主要是指煤炭自燃現象。礦井煤層吸收一定量的氧氣會使井下溫度逐漸聚集并保持在很高水平,當達到煤炭自燃點時,如若不及時治理,便會發生火災。

根據統計資料發現,因外因造成的火災比例較小,但仍需重視防止此類情況發生;而因內因造成的火災要占到90%以上,而且主要發生在采空區。

1.2 瓦斯事故影響因素分析

井下工作面瓦斯大量積累主要來源于以下幾個方面[3]:

1)瓦斯預先抽放時間短,雖然一定程度上降低了瓦斯的壓力和含量,但煤體瓦斯總體含量仍然高,仍會涌出大量瓦斯;

2)回撤期瓦斯涌出量大,與正常采煤期相比還要高,回風瓦斯濃度增加,特別是上隅角瓦斯濃度明顯增加。

2 防治瓦斯和防滅火主要技術和措施分析

高瓦斯易自燃厚煤層環境下,工作面瓦斯治理和防滅火之間存在一定的矛盾。瓦斯治理要求進行瓦斯抽采以及加強通風,而防治火災要求減少采空區漏風,防止井下溫度達到自燃點,因此必須統籌兼顧好瓦斯治理和防滅火措施。

2.1 回采初期防瓦斯、防滅火技術分析

利用高抽巷進行瓦斯抽采,調整高抽巷瓦斯抽采流量,可降低工作面回采過程中的瓦斯濃度,同時減少采空區漏風。

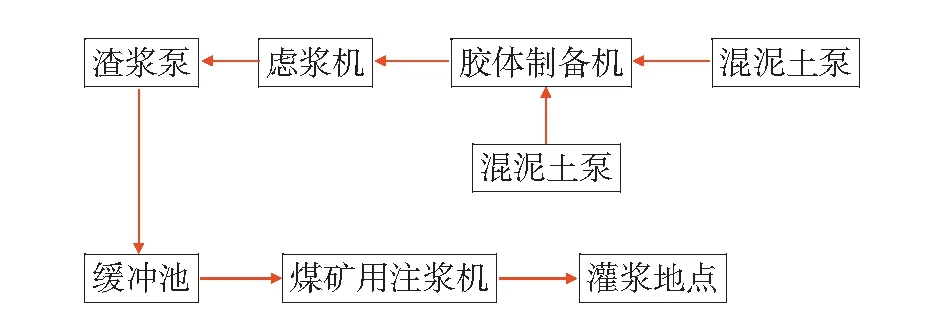

在工作面通過地面固定式灌漿站集中灌漿。灌漿的主要工作流程框圖,如圖1所示。

圖1 灌漿主要工作流程框圖

灌漿流程為:將定量的黃泥進行粉碎過篩,經膠帶輸送機將其運送到膠體制備機,然后通過濾漿機將其制成濃度范圍在1:4~1:2之間的黃泥漿,并運送到緩沖池中,通過泥漿泵和注漿管道輸送至防滅火地點。為實現灌漿防滅火,可在工作面每隔50 m鋪設一組灌漿管。

2.2 回采中期防瓦斯、防滅火技術分析

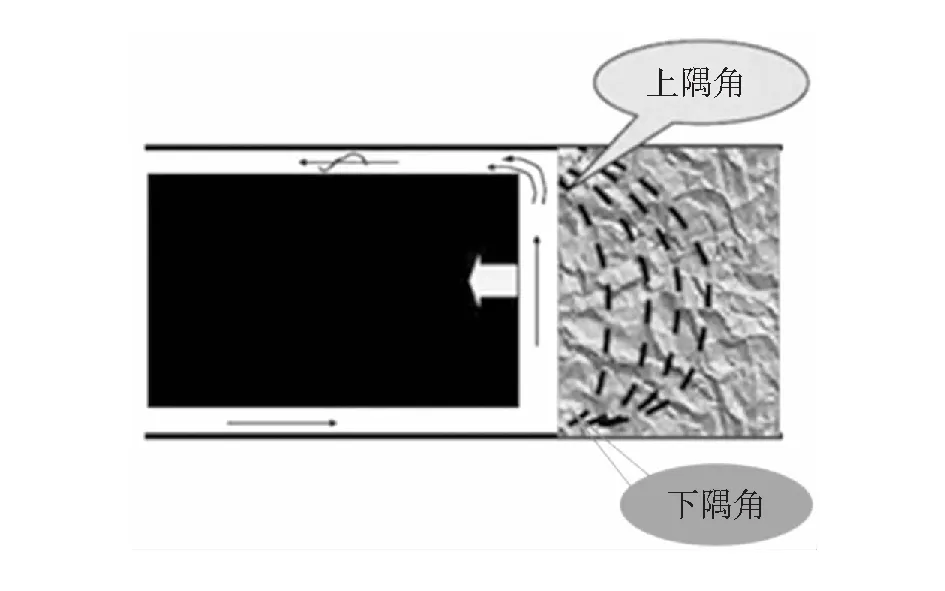

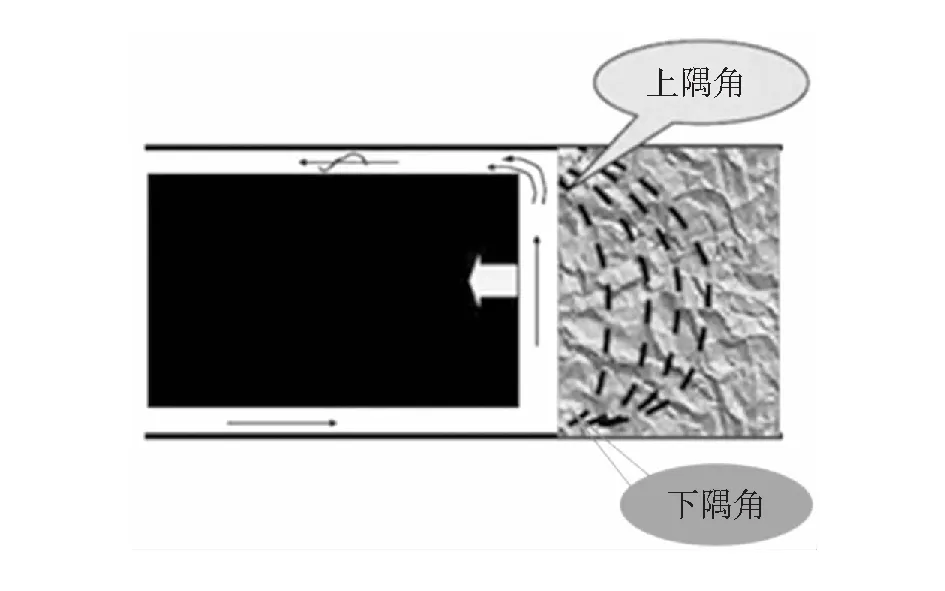

2.2.1 對工作面上下隅角進行封堵

如圖2所示,為工作面上下隅角位置圖。上下隅角之間存在風力壓差,容易造成采空區漏風情況發生。因此,對于工作面的上下隅角必須進行封堵。上下隅角采用隔段封堵方式,這樣可以縮小氧氣覆蓋的范圍,減小氧化帶范圍。

圖2 工作面上下隅角示意圖

封堵方式:采用袋子墻封堵方式,將袋子墻堆砌工作面上下隅角的端頭支架后部。袋子墻阻燃防爆、密封性能好、施工快、經濟適用,而且當頂板有壓力時,壓力越大密封性能越好。

2.2.2 注入凝膠形成隔離帶

在工作面支架后注凝膠:凝膠可以封堵煤層縫隙,阻斷空氣流動,同時凝膠可吸收采空區遺煤表面產生的熱量,抑制煤層溫度的升高。注凝膠工藝流程示意圖,如圖3所示。

圖3 注凝膠工藝流程

2.2.3 注氮惰化采空區

現場采用移動式膜分離制氮設備進行氮氣生產,同時通過Ф108無縫鋼管將氮氣運輸到工作面。在綜采工作面,沿傾斜方向每隔15 m~20 m鋪設1趟注氮花管,貫通整個綜采面。回采期間,注氮周期為間隔4 h一次。如果要進行停產檢修,那么需要24 h不間斷注氮。

2.2.4 噴灑阻化劑系統。

采用移動式噴射泵來噴灑阻化劑。將阻化劑通過Φ13高壓膠管運輸到工作面,并需要每天用其噴灑端頭。

2.2.5 灌注三相泡沫

灌注三相泡沫時可不需要安裝新的運輸系統,可采用原有灌漿運輸系統將其直接運輸到工作面,到達工作面后,需在注漿管路上安裝發泡器,并與注氮管路連接,使氮氣與漿液充分發泡后灌注至采空區。

2.2.6 建立監測監控和預測預報系統

在膠帶順槽、膠帶順槽與煤壁之間、回風隅角等關鍵部位分別安裝CO傳感器、CH4傳感器、氧氣傳感器、溫度傳感器,利用監測系統來傳輸相關數據,使其傳到調度指揮中心,進行預警。

2.3 回采末期和回撤期間防瓦斯、防滅火技術分析

1)加強灑水。這個階段需要進一步通過加強灑水來對順槽端部的遺煤進行潤濕,抑制煤體的氧化速率。

2)增強監控功能。在回采末期和支架回撤期間,通過各類傳感器要實時對工作面采空區的空氣參數變化進行監測。

3)風量調節。回采結束之后,將風量調節到800 m3/min左右,并維持不變,支架回撤成為掩護架之后,作業面應當采取軌道順槽局部供風。

4)注凝膠。在支架回撤之后,作業面頂板塌落會有碎煤掉落并成為遺煤,應立刻注入凝膠。

2.4 回采后封閉期防瓦斯、防滅火技術分析

對于回采后封閉期,為防止采空區發生自燃性火災:

1)可采用移動式液態CO2防滅火裝置直接灌注到易發生火災地點。CO2防滅火措施可采用兩種注入方式:地面液態CO2壓注滅火方式和井下移動式壓注滅火方式[3]。

2)對工作面氣體進行定時監測。采空區封閉之后,要定時采集束管及密閉內外的樣品進行檢測,對采空區內部氣體的狀態變化做到心中有數。

3)對采空區溫度進行監測。利用感溫光纜或者相關溫度檢測設備對采空區的溫度變化進行實時監測,通過溫度的變化情況采取針對性的措施。

3 實際防治效果總結與分析

上述各項防治技術和措施均已應用到綜采工作面。經過一定時間的防治之后,在綜采過程中,通過對采空區氣體采樣分析發現,袋子墻內、上隅角采空區、采空區CO濃度均有顯著下降,有效阻止了采空區遺煤進一步氧化升溫,同時在防治期間采空區煤炭并沒有發生自燃情況,表明所提出的技術和措施科學有效,具有較好的防滅火效果,為以后其他煤層綜采防滅火、防瓦斯提供了寶貴的經驗。

4 結語

本文針對高瓦斯易自燃厚煤層煤礦采用綜采放頂煤工藝后存在的諸多缺點與不足,根據綜采面不同回采階段的特點,即回采初期、回采中期、回采末期和回撤期、回采后封閉期,對防瓦斯、防滅火技術進行了深入探討,并給出具體的、科學的、合理的、有效的防瓦斯、防滅火技術。目前,防滅火技術已經應用到煤礦安全生產過程中,經過實際運行與應用,減小了煤礦火災的發生率,其而且成本低廉、防火效果明顯,值得廣泛應用。