干氣密封技術在氨氣壓縮機組中的應用

李 健

(同煤廣發化學工業有限公司,山西 大同 037001)

引 言

氨氣壓縮機作為大型化肥裝置的核心設備,具有轉速高、壓力高、系統對壓縮機穩定運行要求高等特點,氨氣介質具有滲透性強,有強烈的刺激性氣味,能夠灼傷皮膚、眼睛、呼吸器官的黏膜、易燃易爆、火災危險性大、對環境危害性大,因此需要嚴格控制氨氣壓縮機密封的泄漏,這就要求氨壓機的軸封可靠性高,使用壽命長。

干氣密封是從氣體潤滑軸承的基礎上發展起來的,適合于任何輸送氣體的壓縮機組。干氣密封屬于非接觸式動密封,是壓縮機密封領域的一次技術革新。干氣密封在壓縮機軸封應用方面相比傳統機械密封優勢明顯,更適合作為高速高壓等工況。同時,由于其不再受到密封潤滑油的限制,省去了復雜的密封油系統,徹底杜絕了工藝氣體被密封油污染的可能性。這就使得干氣密封在氨氣壓縮機組中得到了廣泛的應用。

1 干氣密封的發展現狀及優勢

干氣密封屬于非接觸式密封,其理論基礎是氣體潤滑、冷卻軸承。干氣密封的摩擦副由動環、靜環、彈簧、O型圈等組成,靜環密封面均勻分布形狀特殊的流體動壓槽,螺旋槽密封應用較為廣泛,此外還有圓弧槽、T型槽等。

干氣密封技術第一次得到應用是在1962年。由Nalco公司制造的一臺CVS-20型單級壓縮機。二十世紀七十年代末,JohnCrane在天然氣輸送設備領域成功應用干氣密封。干氣密封技術的發展及應用得到了石油化工等行業的廣泛認可并納入API 617 標準中。

隨著石油化工行業的快速發展,干氣密封技術的發展也實現了質的飛躍。高壓力、大軸徑、多種密封槽型成為干氣密封技術研究發展的主要方向。近年來我國在干氣密封領域取得了長足的進步,一大批國內企業攻堅克難,成功自主設計及研發了多種型式的干氣密封,成功應用于各個領域,極大的降低了企業的成本。四川日機密封經過多年的不懈努力,自主研發的J20密封槽型成功應用在乙烯三機,打破國外壟斷的壁壘。軸徑方面,350 mm的大軸徑干氣密封在國內也成功應用。密封壓力方面,其國內有業績的干氣密封壓力最高可達15.8 MPa。

干氣密封技術不斷的發展進步,目前大多數離心壓縮機組都優先選用干氣密封。干氣密封在離心壓縮機組中的主要優勢如下:

1)基本不受設備PV值的限制,更適合于高速、高壓工況。

2)省去了復雜密封油系統,經濟性好。

3)干氣密封的隔離氣隔絕了油箱及密封腔,使潤滑油及油霧等不能夠進入工藝介質,保證了介質的清潔度。

4)非接觸式密封,密封面磨損小,抗干擾能力強、工況適應性強。

2 干氣密封的工作原理

2.1 非接觸性

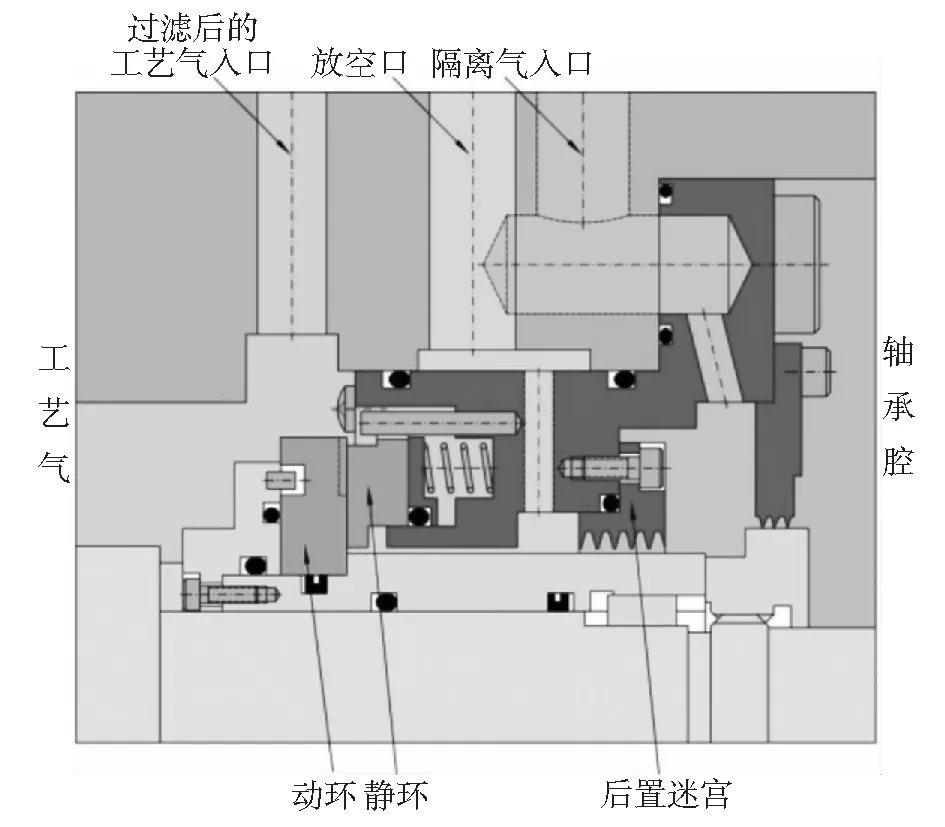

干氣密封的摩擦副與機械密封相似,同樣是由動環、靜環、彈簧等組成,如第153頁圖1所示。

圖1 干氣密封的摩擦副

動環表面有均勻分布的密封槽,深度為3 μm~15 μm,密封槽之間,起到節流作用的叫做密封堰。密封壩的作用是阻止氣體徑向向軸心運動,產生動壓,增加氣膜剛度。另外,密封壩在壓縮機組停機時還起到靜密封的作用。

如圖2所示,干氣密封的工作原理[1]是氣流壓力的平衡,壓縮機高速旋轉,密封氣進入螺旋槽,氣體被壓縮,壓力升高,密封面逐漸分離,形成一定厚度的氣膜。當作用在靜環上,由氣膜產生的開啟力大于流體靜壓力與彈簧彈力的合力時,密封面間隙逐漸增大并趨于穩定,一定剛度氣膜的存在,使得干氣密封的摩擦副得到了潤滑及冷卻。

圖2 干氣密封動環

2.2 自平衡性

壓縮機正常運轉時,彈簧彈力與流體靜壓力的合力等于由氣膜產生的開啟力。當工藝或操作波動時,若摩擦副間隙變小,氣膜厚度變小,密封槽的容積減小,密封氣氣剪力增大,流體動壓增強,促使氣膜開啟力增加,摩擦副間隙增大并趨于工作間隙;若密封受到干擾,摩擦副間隙增大,氣膜厚度增大,密封槽容積增加,流體動壓減弱,氣膜開啟力變小,密封恢復到工作間隙。因此,當工藝波動在允許范圍內,干氣密封的間隙實現自動調節,保證密封的穩定運行。

氣膜剛度的大小是維持干氣密封穩定運行的關鍵。氣膜剛度是氣膜作用力的變化與氣膜厚度的變化之比,氣膜剛度越大,表明密封的抗干擾力越強,密封運行越穩定。

3 干氣密封的布置方案及氨氣壓縮機的常用布置方式

3.1 干氣密封的布置方案

干氣密封的布置方式可以分為單端面密封、雙端面、串聯式密封、帶中間迷宮密封的串聯式密封[2]。對于不同的工況條件,可以選用不同的干氣密封結構。干氣密封的布置方式應用占比,如圖3所示。從圖3中可以看出,帶中間迷宮的串聯式干氣密封應用非常廣泛。

圖3 干氣密封的布置方式應用占比

3.1.1 單端面干氣密封

單端面干氣密封布置方式允許少量工藝氣泄漏到大氣中,工藝介質應無毒無害,對周圍環境無污染。如,CO2機、空壓機、氮壓機等。單端面干氣密封,如圖4所示。

圖4 單端面干氣密封

3.1.2 雙端面干氣密封

如第154頁圖5所示,雙端面干氣密封適用于輸送低壓、有毒有害及介質較臟的工藝狀況,而且允許密封氮氣體向工藝介質側泄漏。該種密封布置方式需控制密封氣壓力始終維持在比工藝氣體壓力高0.2 MPa~0.3 MPa。

圖5 雙端面干氣密封

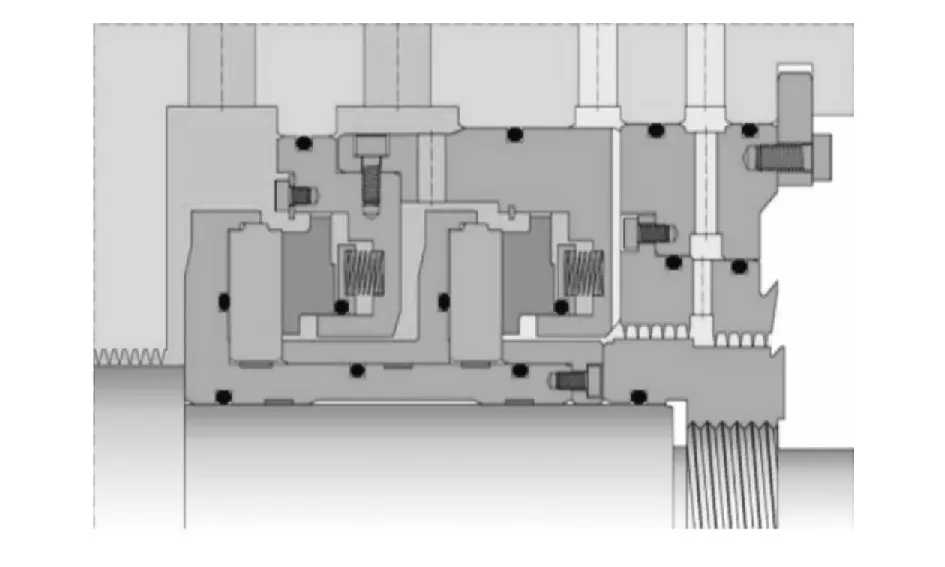

3.1.3 串聯式干氣密封

如圖6所示,串聯式干氣密封適用于易燃易爆、有毒有害氣體介質的輸送,泄漏氣體需火炬焚燒或回收。

圖6 串聯式干氣密封

3.1.4 帶中間迷宮密封的串聯式干氣密封

如圖7所示,帶中間迷宮密封的串聯式干氣密封基本適用于所有易燃、易爆、危險的流體介質。安全性、可靠性最高。工藝氣不會泄漏至大氣環境中,密封氮氣不會污染工藝介質,一級泄漏氣體需排向火炬焚燒。該種密封方案廣泛應用于氨氣壓縮機、天然氣壓縮機、循環氣壓縮機等。

圖7 帶中間迷宮密封的串聯式干氣密封

3.2 氨氣壓縮機組干氣密封的選擇

氨氣壓縮機具有轉速高、壓力高、系統對壓縮機穩定運行要求高等特點,氨氣介質具有滲透性強,有強烈的刺激性氣味,能夠灼傷皮膚、眼睛、呼吸器官的粘膜、易燃易爆、火災危險性大、對環境危害性大,因此需要嚴格控制氨氣壓縮機密封的泄漏。由此可見,氨氣壓縮機組的密封布置方式應該選擇零泄漏、不污染介質組分的帶中間迷宮密封的串聯式干氣密封。

4 干氣密封控制系統

氨氣壓縮機組干氣密封控制系統的功能主要包括密封氣及隔離氣過濾、流量及壓力控制、一級泄漏氣壓力及流量檢測、隔離氣控制、聯鎖報警及停車等。

1)密封氣及隔離氣過濾單元:過濾密封氣及隔離氣,除去顆粒和液體,過濾精度可達到1 μm,保障密封氣及隔離氣的干燥清潔。

2)流量及壓力控制單元:控制密封氣及隔離氣的流量及壓力,保證密封氣及隔離氣的流量及壓力滿足要求。

3)泄漏檢測單元:通過監測一級密封氣泄漏的流量及壓力來預測干氣密封的運行狀況,并聯鎖報警及停車,保護干氣密封。

5 干氣密封的使用維護注意事項

1)密封氣和隔離氣的壓力和流量穩定,氣源潔凈、干燥。

2)在密封氣投用前,應保證排液完全,防止密封氣帶損壞密封。

3)確保開車氣體的及時投用。干氣密封輔助系統設計有開車氣體。當壓縮機開機或停車階段,由于壓縮機出口工藝氣體的壓力與機組的壓差較低,工藝氣作為密封氣不能夠進入密封腔形成氣膜,因此需要在壓縮機轉速較低的階段引入開車氣體[3]。

4)潤滑油系統開車前或停運后10 min才能停用隔離氣,潤滑油系統開始運行后,后置隔離氣必須連續運行,否則將造成密封帶液導致損壞密封。

5)定期檢查干氣密封輔助系統,如過濾器壓差,一級密封氣泄漏壓力、流量等。

6)不得頻繁非計劃啟停壓縮機組。

7)對密封氣管線增加電伴熱線及保溫措施,防止密封氣冷凝而造成密封損壞。

6 結語

本文通過對干氣密封技術在氨氣壓縮機中成功應用的分析,介紹了干氣密封的發展及現狀、干氣密封的結構及工作原理、布置方式。了解了氨氣壓縮機組常用的干氣密封方案及氨氣壓縮機干氣密封控制系統的組成及作用并總結出干氣密封的使用及維護注意事項。為氨氣壓縮機組密封方案的選擇提供建議,同時也為設備管理人員使用及維護干氣密封提供了經驗保障了生產的穩定。