超低溫度下催化脫銷工藝分析

王 燕

(山西焦化股份有限公司,山西 臨汾 041600)

引 言

隨著人類社會工業化進程的不斷加快,氮氧化物的產量劇增,導致了嚴重的大氣污染,隨著全球對大氣保護重視程度的日益提升,如何在加快推進工業化的過程中減少氮氧化物的排放成了科學家競相研究的課題。據統計,大氣中的氮氧化物一半以上來源于石化燃料的燃燒,目前主要采用在排放前通過選擇性催化還原脫硝技術對其進行脫硝處理,所使用的催化劑主要是釩鈦系催化劑,在使用過程中需要在排氣煙道內設置加熱爐,對排出的廢氣進行加熱,直到滿足350°以上的最佳催化反應溫度。但由于廢氣中還含有大量的硫化物,因此也極易與催化劑反應,使催化劑“中毒”失效,實際脫硝率不足50%,嚴重影響了脫硝率和脫硝經濟性。本文提出了一種新的超低溫催化脫硝技術,以碳材料催化劑為核心,有效地降低了催化脫硝時的反應溫度,根據實際應用表明,新的催化技術能夠實現在200 ℃下的高效率脫硝,脫硝率達到了73.8%,對提高脫硝率、降低脫硝成本,具有十分重要的意義。

1 超低溫催化反應原理

對氣體中氮氧化物的作用過程實際上是利用催化劑和氮氧化物相結合,通過E-R機理發生置換反應,將N元素過濾出來的一種技術[1]。在工作時氮氧化物或者NH3先吸附到催化劑的表面進行分子轉運,生成氨基或者羥基,然后再分別和氣態的氮氧化物、NH3發生反應,完成對氮氧化物的處理。在整個反應過程中處于氣態的氮氧化物或者NH3與催化劑表面的結合是反應的關鍵,結合過程中的難易程度主要取決于催化劑表面上的酸性位數量,釩鈦系催化劑的分子結構相對穩定、表面釋放的酸性位的數量主要和溫度有關。根據研究表明,只有當溫度超過350°時,催化劑表面才具有較為豐富的酸性位,才能保證脫硝效率。

由于在工業生產中排出的廢氣溫度一般集中在200°左右,因此需要在煙道內設置加熱爐,通過輔助加熱的方式提高反應區域內的環境溫度,保證催化劑表面酸性位的數量。該技術在使用過程中不僅需要消耗大量的電能,而且也極易引起硫化物和催化劑的反應,導致催化劑被過快的消耗,嚴重影響脫硝的效率和經濟性。脫硝過程中的催化反應主要包括幾種類型[2][式(1)~式(3)]。

(1)

(2)

(3)

2 碳基材料催化劑

碳基材料在自然界內存在著較多的異形結構,具備較高的表面積比和酸性位,因此在較低溫度下也能表現出較高的活性。常見的碳基材料催化劑包括碳納米管催化劑和蘭炭催化劑[3]。

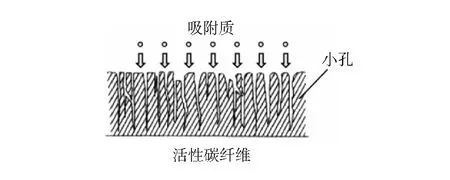

碳納米管催化劑是利用化學手段合成的管狀結構的碳納米管,為了提高反應時與反應物的接觸面積,碳納米管的直徑一般選擇在10 μm,其表面積比可達1 600 m2/g,具有均勻分布在固體表面的微孔結構,可以顯著提高反應時的吸附速率。碳納米管催化劑的微觀結構如圖1所示[4]。

圖1 碳納米管微觀結構示意圖

根據實際分析,碳納米管催化劑的催化效率和其表面積比成正相關,但表面積過大時不利于噴灑系統將其噴出,因此需要根據應用區域的不同,合理選擇碳納米管的表面積比,實現最佳的噴霧效果和催化效果。碳納米管催化劑由于制作工藝流程復雜,因此成本較高,一般用在需要小范圍進行催化過濾的區域,不適用大面積的過濾。

半焦催化劑又叫蘭炭催化劑,是將煤炭在高溫、絕氧的環境中通過干餾而制取,具有成本低廉、表面積比大的優點,適用于大量的過濾脫硝。

3 不同溫度下的催化效果分析

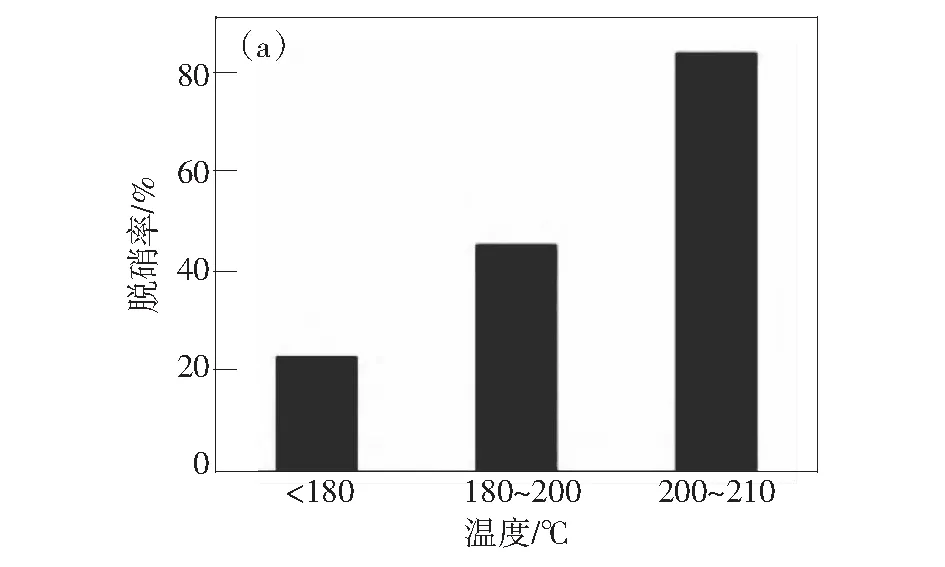

采用碳基材料催化劑能夠顯著降低脫硝時的溫度,為了進一步探究不同溫度下的脫硝效率,為大規模的工業應用奠定基礎,本文以蘭炭作催化劑為例,對不同溫度下的催化效果進行分析,結果如圖2所示。

圖2 不同溫度下的脫硝效率

由圖2可知,隨著工作溫度的升高,對氮氧化物的催化效率也不斷提高,當工作溫度低于180°時,對廢氣中氮氧化物的催化效率約為24%;當工作溫度為180°~200°時,其催化效率達到了48%;當工作溫度超過200°時,其催化效率達到了85%。這主要是因為,隨著溫度的升高能提高蘭炭表面酸性劑的活性,促進和氮氧化物的反應。相比傳統的釩鈦系催化劑,新的碳基催化劑能在更低的溫度下實現更好的催化效果。因此在實際應用時應保證煙道內的廢氣的環境溫度在200°以上,才能具有最佳的脫硝效果,必要時需要在煙道內增加加熱爐,保證冬季的脫硝效率。

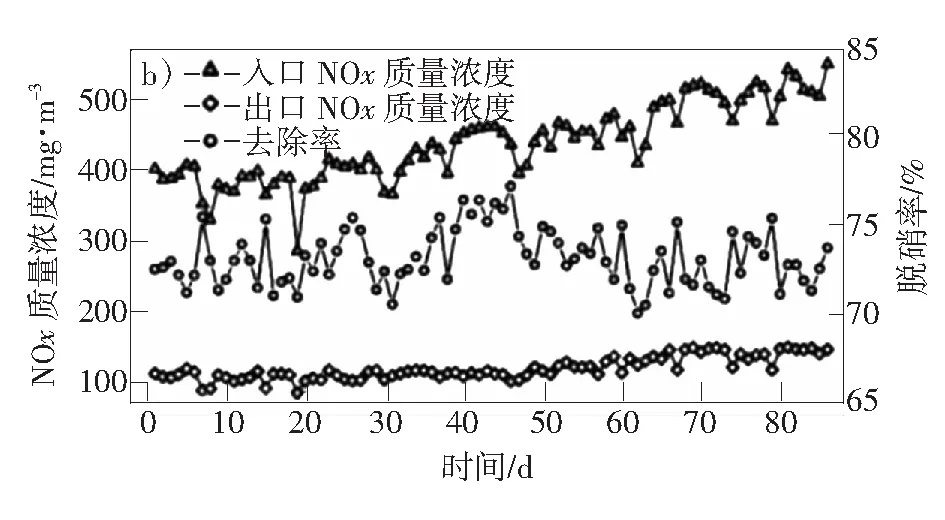

為了對該新的“超低溫度”下催化脫硝工藝的應用效果進行分析,對焦化工業的脫硝系統進行改造,用碳基材料作為催化劑,保持催化時的溫度在200°,對入口、出口處的氮氧化物的質量濃度進行監測,結果如圖3所示。

圖3 低溫脫硝工藝下的脫硝效果示意圖

由圖3可知,廢氣中的氮氧化物的平均質量濃度約為420 mg/m3,出口處的平均質量濃度約為110 mg/m3,實際應用過程中的脫硝率達到了73.8%,遠高于傳統催化條件下50%的脫硝率。同時,由于工作溫度大幅降低,有效減少了加熱爐的電能消耗,對提升催化效率和脫硝經濟性具有十分重要的意義。

4 結論

針對目前選擇性催化還原脫硝技術在使用過程中需要對廢氣進行高溫加熱、成本高、在應用過程中催化劑極易出現中毒失活、可靠性差的問題,提出了一種新的超低溫催化脫硝技術,實現了在“超低溫度”下的催化還原。根據實際應用表明:

1)對氣體中的氮氧化物的處理實際上是利用催化劑和氮氧化物相結合,通過E-R機理發生置換反應,將N元素過濾出來的一種技術。

2)碳納米管催化劑的催化效率和其比表面積成正相關,制造成本較高,一般用在需要小范圍進行催化過濾的區域。

3)蘭炭催化劑具有成本低廉、比表面積大的優點,適用于大量的過濾脫硝。

4)新的催化技術能夠實現在200 ℃情況下的高效率脫硝,脫硝率達到了73.8%。同時,由于工作溫度大幅降低,有效減少了加熱爐的電能消耗,對提升催化效率和脫硝經濟性具有十分重要的意義。