鐵路隧道二次襯砌施工新方法及襯砌臺車方案設計

李先進,林春剛,李 荊, *

(1. 廣州南沙經濟技術開發區建設中心,廣東 廣州 511458; 2. 廣東省隧道結構智能監控與維護企業重點實驗室,廣東 廣州 511458; 3. 中鐵隧道勘察設計研究院有限公司,廣東 廣州 511458)

0 引言

傳統山嶺隧道二次襯砌通常采用襯砌模板臺車進行整體式澆筑,并與仰拱連接封閉成環,但該工法施工的二次襯砌拱部大都存在背后空洞、厚度不足或強度不夠等缺陷。隨著隧道投入運營時間的增加,二次襯砌拱部缺陷問題日益凸顯,帶來較嚴重的襯砌縱向開裂及掉塊等質量問題。查閱資料可知,拱部混凝土產生空洞、厚度不足的原因主要是拱部灌注混凝土施工工藝控制不到位、質量自控不到位等;導致襯砌開裂的主要因素為外荷載、施工質量與工藝、溫度和干縮等[1]。

因此,探索一種有效解決隧道拱部襯砌質量缺陷問題,提高隧道工程質量的新技術、新方法已經迫在眉睫。將缺陷比較集中和嚴重的二次襯砌拱頂部分利用先進的預制技術進行工廠化預制,可以從根本上消除現場澆筑作業不規范帶來的拱部缺陷。

經過文獻調研可知,襯砌預制技術分為全部預制和部分預制2種形式,目前主要應用于盾構和TBM施工的隧道工程,而采用新奧法施工的山嶺隧道僅有少數工程采用。在部分預制技術研究與應用方面,王明年等[2]對地下鐵道明挖區間隧道襯砌結構部分預制技術進行了深入研究;時亞昕[3]對長大隧道仰拱采用預制技術施工進行了現場試驗研究;西康Ⅰ線鐵路秦嶺隧道的仰拱施工中曾采用了預制構件,其長度為一個TBM掘進行程[4]。在全預制技術研究與應用方面,嚴義招[5]、陳敬軍[6]對隧道礦山法施工條件下全預制襯砌結構的構件劃分、拼裝方式、施工動態力學特性等進行了深入的研究;江帥等[7]基于北京地鐵6號線西延07標工程,對新型裝配式襯砌施工技術及其配套設備的特點進行了總結;王德超等[8]基于新型機械設備和新材料的研發、施工工藝以及組合形式等,探討了預制裝配式結構的發展前景和方向;宋丹等[9]闡述了暗挖隧道裝配式管片拼裝中需解決的關鍵技術,并介紹了配套的拼裝設備結構組成及功能特點。

綜上所述,雖然二次襯砌施工全環或仰拱部分預制拼裝技術早已存在且有一些較為成功的工程案例,但在采用鉆爆法施工的鐵路山嶺隧道中,拱部采用預制拼裝、而其余襯砌仍然采用襯砌臺車現澆的施工理念和方法尚未有文獻報道且缺乏配套的專用施工設備。本文基于這種理念,研究隧道二次襯砌施工新方法,并基于該方法設計相應的模板臺車。

1 工程概況與二次襯砌施工

1.1 工程概況

胡家溝隧道工程位于重慶市北碚區東陽鎮境內,為雙線隧道,洞身為Ⅴ級圍巖,中心里程LMZK3+501,最大埋深27 m,全長228 m。其中,試驗段長150 m,二次襯砌設計內徑為6 650 mm,非試驗段二次襯砌設計內徑為6 290 mm。隧道右側鄰近既有鐵路線,有公路到達隧道進口,交通較為便利。

1.2 二次襯砌施工新方法

為有效避免隧道拱部缺陷帶來的運營安全問題,研究人員提出了一種隧道二次襯砌新施工理念和方法,即二次襯砌拱部采用預制管片(寬2 m),其余部位采用襯砌模板臺車現澆,并將預制管片與現澆邊墻用不同形式的接頭連接,最后通過預緊、防排水、注漿加固等手段將二者固連成一個整體。由于二次襯砌拱部為預制管片,可以在預制階段消除全環現澆過程中存在的空洞,振搗不密實,強度、厚度不足等問題。預制管片與二次襯砌側邊墻連接方式為剛性搭接,因此對接頭的精度要求很高。接頭類型分為L型榫接頭和后澆型鋼接頭,接頭位置在整體式二次襯砌彎矩接近于0的區域范圍內,可根據線路情況進行合理選擇。管片接縫處采用三元乙丙彈性防水密封墊進行防水,拱部預制管片背后采用注漿堵水。

試驗段LMZK3+603~+615與LMZK+465~+471這2段二次襯砌采用全環現澆,共計18 m,為中間區段管片預緊拼裝提供支撐;LMZK3+471~+603區段的二次襯砌分別采用后澆型鋼接頭和L型榫接頭2種襯砌搭接形式,長度分別為24、108 m。胡家溝隧道試驗段混凝土襯砌設計參數見表1。試驗段后澆型鋼接頭復合式襯砌和L型接頭混凝土襯砌見圖1。

表1 胡家溝隧道試驗段混凝土襯砌設計參數

為順利完成試驗段二次襯砌澆筑,采取如下施工流程: 1)使用全環現澆用模板臺車澆筑LMZK3+465~+471和LMZK3+603~+615區段的全環二次襯砌。2)使用L型榫接頭側墻混凝土襯砌用模板臺車澆筑側邊墻襯砌,并進行L型榫接頭預制管片拼裝,每完成5~6片管片安裝后,進行縱向預緊施工及拱部背后注漿,重復上述工序直至該區段的管片拼裝全部完成。3)使用后澆型鋼接頭側墻混凝土襯砌用模板臺車進行二次襯砌側邊墻澆筑,并在接頭位置預埋好型鋼,進行型鋼接頭預制管片拼裝作業,將預制管片頂升推進到對接位置后,利用型鋼與兩端鋼板對其進行支撐,待與后4~5片管片完成縱向預緊后,對接頭處進行混凝土澆筑。重復上述步驟直至所有管片拼裝工作完成。

(a)—后澆型鋼接頭復合式襯砌; (b)—L型接頭混凝土襯砌。

1.3 試驗段隧道橫斷面設計

為順利完成二次襯砌拱部預制管片拼裝工作,同時考慮到后期可能進行套襯加固及運營整治的需求,對隧道橫斷面進行了一定的擴挖設計,試驗段擴挖量比例為10%左右。

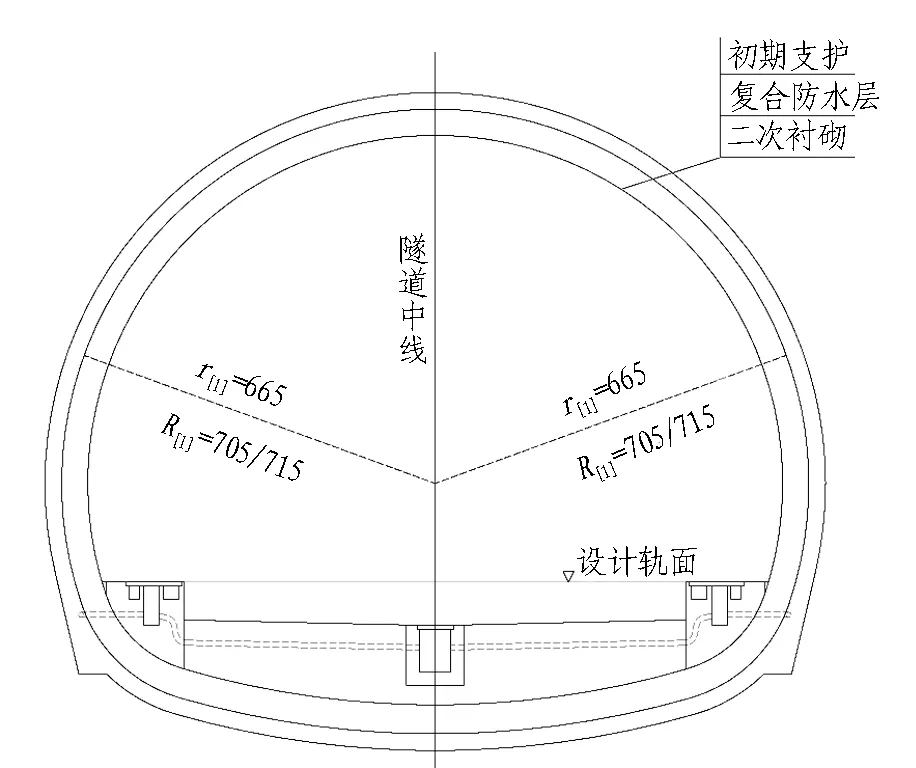

1.3.1 全環澆筑隧道斷面設計

試驗段全環澆筑橫斷面設計如圖2所示。二次襯砌厚度有2種,分別為400、500 mm,設計內徑尺寸均為6 650 mm。

1.3.2 拼裝式襯砌斷面設計

試驗段后澆型鋼接頭拼裝式襯砌橫斷面如圖1(a)所示。該復合式襯砌邊墻厚度為400 mm,設計內徑尺寸為6 650 mm,與之對應的拱部預制管片厚度為400 mm,設計內徑尺寸為6 650 mm。

試驗段L型榫接頭拼裝式襯砌橫斷面設計如圖1(b)所示,共有2種不同的襯砌參數。其共同點是設計內徑尺寸均為6 650 mm,不同點在于襯砌厚度不一致,其中一個襯砌邊墻厚度為400 mm,與之對應的拱部預制管片厚度為400 mm;另一個襯砌邊墻厚度為500 mm,與之對應的拱部預制管片厚度為500 mm。

圖2 全環澆筑隧道斷面(單位: cm)

2 總體方案設計

2.1 功能需求分析

鐵路隧道的斷面尺寸并非一成不變的,因此襯砌模板臺車需要隨時適應隧道斷面尺寸的變化,實現基本的變截面功能[10];隨著二次襯砌澆筑工藝的不斷完善,帶模注漿功能[11-13]已經逐步發展為鐵路隧道二次襯砌施工臺車的主流配置;近年來,將自動化與控制技術引入到隧道二次襯砌施工領域后,又涌現出了許多功能多樣、作業智能的襯砌模板臺車[14-18];此外,為滿足試驗段全環澆筑和拼裝式襯砌側墻澆筑以及非試驗段常規全環澆筑的要求,還需要具備可轉化的功能。綜上所述,本次模板臺車的設計方案需要體現變截面、帶模注漿、智能化和可轉換功能。

2.2 方案設計

2.2.1 方案設計的難點及關鍵技術

由2.1節所述功能需求分析可知,本次模板臺車設計的難點在于一臺設備要完成不同二次襯砌結構的澆筑作業,涉及臺車本體結構、臺車模板系統及臺車側邊墻澆筑縱向封堵3大關鍵結構設計。

2.2.2 臺車本體結構方案

臺車本體結構主要包括承載結構、行走部件、液壓系統、澆注系統及其附屬結構,如圖3所示。為了顯示臺車本體結構與模板系統的相對關系,圖中也體現了全環澆筑用模板系統。

2.2.3 臺車模板系統方案

臺車模板系統一共有3種形式: 第1種為全環澆筑模板系統,適用于試驗段和非試驗段常規全環整體式二次襯砌澆筑,其方案如圖4(a)所示;另外2種適用于試驗段拼裝式襯砌結構側邊墻襯砌澆筑,如圖4(b)所示。由于2種模板結構為包含與被包含的關系,即其中一種結構形式為只包含邊模板和長頂邊模板,適用于側墻與拱部預制管片搭接方式為后澆型鋼接頭的場合;另一種結構形式則是在上一種結構形式的基礎上又增加了一套短頂邊模板系統,適用于側墻與拱部預制管片搭接方式為L型接頭的場合。

圖3 臺車本體結構

(a) 全環澆筑模板系統

(b) 側墻澆筑模板[19](單位: mm)

2.2.4 臺車側邊墻澆筑縱向封堵方案

由于試驗段拼裝式二次襯砌的拱部襯砌使用的是預制結構,施工過程中僅用混凝土施作二次襯砌的側邊墻,因此混凝土澆筑前除了需要對臺車模板與隧道初期支護形成的環向縫隙進行封堵外,還需要對縱向縫隙進行封堵。考慮到縱向縫隙封堵澆筑后形成的接頭結構將與預制的拱部管片兩端接頭進行搭接安裝,因此,縱向縫隙封堵澆筑后形成的接頭結構的尺寸精度為影響二次襯砌施工新方法實施的關鍵因素。

2.2.4.1 縱向封堵方案1

方案1中的隧道拱頂管片拼裝側邊墻縱槽縫澆筑用端模裝置由縱縫端模板、端模支撐導座、脫模油缸、翻轉油缸以及翻轉油缸支座組成,如圖5所示。縱縫端模中部與脫模油缸相連,底部搭放在端模支撐導座上,底部兩側分別加焊了限位塊;端模支撐導座左端與臺車頂邊模板耳板鉸接,右端上部面板固定有脫模油缸,右端下部與翻轉油缸或支撐絲桿相連接;翻轉油缸或支撐絲桿的另一端與固定在臺車中部縱向主梁上的支座相連接。立模時,支撐導座上的頂伸油缸對端模板進行頂伸,直至端模板限位塊與支撐導座限位塊相互壓緊為止,隨后翻轉油缸開始工作,將整個縱縫端模裝置進行翻轉頂伸,直到端模板內表面與臺車頂邊模板端面壓緊為止,最后用絲杠支撐整個裝置;脫模時,先頂伸油缸收縮帶動端模板收回,接著拆除支撐絲杠,然后連接翻轉油缸,進行脫模作業。

(a) 縱向封堵方案1位置圖

(b) 縱向封堵方案1結構形式

2.2.4.2 縱向封堵方案2

方案2中的隧道拱頂管片拼裝側邊墻縱槽縫澆筑用端模裝置由腹板、油缸耳板及鉸接耳板組成,如圖6所示。腹板底部鉸接耳板與臺車短頂邊模板進行鉸接,油缸耳板與脫模油缸相連。臺車一側縱縫端模由4組可拆卸式固定連接的槽模單元組成,其中的槽模單元包括1組腹板、油缸耳板、油缸耳板加強筋。立模時,升降油缸通過油缸耳板對端模板進行頂伸,直至端模板面板與臺車短頂邊模板端板相互壓緊為止,最后用絲杠支撐整個裝置;脫模時,拆除支撐絲杠,然后連接升降油缸,進行脫模作業。

圖6 縱向封堵方案2

2.2.4.3 方案比選

從理論角度分析,方案1和方案2均能實現正常的澆筑封堵和脫模工作,但二者各有優缺點,如表2所示。

表2 2種方案的優缺點對比

由表2分析可知,考慮綜合加工成本和施工便捷性,方案2整體優勢較為明顯。因此,隧道拱頂管片拼裝側邊墻縱槽縫澆筑用端模裝置最終選擇方案2。

2.2.5 適用于3類二次襯砌結構的模板臺車設計方案

2.2.5.1 混凝土襯砌全環現澆用模板臺車

全環現澆段隧道斷面設計如圖2所示。由圖可知,隧道混凝土襯砌部分內徑r=6 650 mm,二次襯砌厚度d=500 mm。由工程概況可知,全環現澆段一共有2個區間,雖然2個區間混凝土襯砌厚度不一致,但混凝土襯砌部分的內徑一致,因此襯砌臺車可通用。如圖3所示,全環現澆混凝土襯砌模板臺車整體結構與傳統的無骨架臺車相似,主要由支撐系統、模板總成、行走系統、澆筑系統、液壓系統等組成。支撐系統包含兩端門架、橫梁及縱向主梁、模板支撐底梁;模板系統包含邊模和頂模。其中,頂模與主架采取固定連接,邊模與頂模采用鉸接形式,以便翻轉脫模;液壓系統為模板定位及脫模提供動力。

2.2.5.2 L型榫接頭側墻混凝土襯砌用模板臺車

如圖7所示,L型榫接頭側墻混凝土襯砌用模板臺車主要由行走系統、支撐系統、模板系統、布料系統、液壓系統、縱縫端模裝置及頂升裝置等組成。該臺車主體結構與全環澆筑臺車相同,并共用支撐系統、部分液壓系統和布料系統、邊模、行走系統及其他相關附屬系統。

由前述工程概況可知,襯砌L型榫接頭搭接段分為3個區間,其中2個區間的混凝土襯砌厚度均為500 mm,另一個區間襯砌厚度為400 mm,3個區間的襯砌內徑均為6 650 mm,與全環澆筑混凝土襯砌內徑一致。故此處將2個不同的隧道斷面圖共同展示在圖7上,每個斷面圖僅展示中軸線一側的結構形式。中軸線右側為襯砌厚度d=500 mm的隧道斷面和臺車設計方案;左側為襯砌厚度d=400 mm的隧道斷面和臺車設計方案。根據不同的混凝土襯砌厚度設計了2套L型端頭模板,臺車其余零部件均一致。

圖7 L型榫接頭側墻混凝土襯砌用模板臺車設計圖[19](單位: mm)

2.2.5.3 后澆型鋼接頭側墻混凝土襯砌用模板臺車

后澆型鋼接頭混凝土襯砌現澆段隧道斷面如圖1(a)所示。由工程概況可知,混凝土襯砌后澆型鋼接頭段也分為2個試驗區間。鑒于2個試驗區間混凝土襯砌內徑均為6 650 mm,且不同的混凝土襯砌厚度對后澆型鋼接頭襯砌段的模板臺車結構設計并無影響,故此處僅展示其中一個區間的隧道斷面。

后澆型鋼接頭側墻混凝土襯砌用模板臺車如圖8所示。該臺車與L型榫接頭側墻混凝土襯砌用模板臺車及混凝土襯砌全環現澆用模板臺車共用兩端門架與桿件等支撐系統、邊模及長頂邊模、液壓系統、行走系統。施工時,只需將L型榫接頭側墻混凝土襯砌用模板臺車的短頂邊模板拆除,裝上縱向、環向平面端頭模板即可進行混凝土襯砌施工。

(a) 模板臺車設計圖

(b) 后澆型鋼接頭縱向堵頭板

3 結論與建議

本文以重慶鐵路樞紐東環線胡家溝隧道為依托,提出了一種全新的混凝土襯砌施工方法,并基于該方法研制了對應的襯砌臺車,得到結論如下:

1)2.2.5節所述3類二次襯砌臺車主體結構相通,共用支撐系統、液壓系統、行走系統、邊模及其他附屬系統,實現了3種不同混凝土襯砌模板臺車的低成本改裝。

2)混凝土襯砌拱部局部采用預制管片、其余部位采用襯砌模板臺車現澆的施工方式是一種全新的施工理念和方法,創新性地提出鐵路山嶺隧道混凝土襯砌施工方式。隨著該方法的正式投入使用,未來的混凝土襯砌拱部缺陷問題有望得到較好的解決。

目前,該施工方法已經開始在重慶鐵路樞紐東環線胡家溝隧道進行現場試驗。該方法的優點在于可以消除現澆二次襯砌存在的拱部缺陷問題;缺點在于施工工序增加,對應的施工成本也隨之增加。襯砌臺車樣機現已投入使用,下一步將根據現場的應用情況針對性地進行改進,使襯砌臺車成品具備更好的工況適應性,高效、高質量地完成混凝土襯砌側邊墻的施工以及拱部管片的轉送工作。此外,加強鐵路山嶺隧道中拼裝式襯砌的理論研究及應用,優化拼裝式襯砌技術和施工工藝、降低施工成本將是未來的主要研究方向。