ZFG10000 型液壓支架底座不同工況下結(jié)構(gòu)強(qiáng)度研究

楊照飛

(霍州煤電集團(tuán)有限責(zé)任公司龐龐塔煤礦,山西 臨縣033200)

0 引 言

隨著當(dāng)前國(guó)家對(duì)煤礦資源的大量開采,越來越多的礦用液壓支架被應(yīng)用到了井下開采作業(yè)中[1]。由于井下環(huán)境相對(duì)惡劣,加上液壓支架經(jīng)常會(huì)受到來自頂部的無規(guī)律較大外界載荷作用,導(dǎo)致液壓支架上各部件經(jīng)常出現(xiàn)不同程度的結(jié)構(gòu)變形或局部開裂現(xiàn)象,其中,底座的結(jié)構(gòu)變形或開裂失效問題則是直接影響液壓支架支撐性能的關(guān)鍵[2]。底座在作業(yè)過程中一旦出現(xiàn)較大的結(jié)構(gòu)變形或局部開裂現(xiàn)象,這將會(huì)對(duì)井下作業(yè)安全構(gòu)成嚴(yán)重威脅。為此,選用了ZFG10000/23/37 型礦用液壓支架作為研究對(duì)象,通過建立底座的仿真模型,開展了底座在不同工況條件的結(jié)構(gòu)變形規(guī)律研究,并提出了底座優(yōu)化的改進(jìn)措施。此研究對(duì)提升液壓支架的支撐性能、保障井下作業(yè)安全具有重要作用。

1 礦用液壓支架結(jié)構(gòu)組成分析

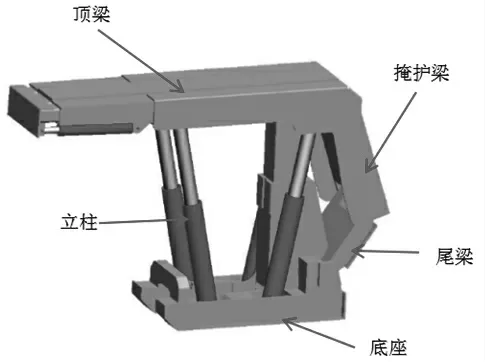

液壓支架是煤礦開采過程中的常見的關(guān)鍵設(shè)備,其結(jié)構(gòu)形式相對(duì)較多,包括掩護(hù)式、支撐式、支撐掩護(hù)式等類型。在采煤過程中會(huì)根據(jù)不同工作面的環(huán)境特點(diǎn)進(jìn)行不同類型液壓支架的選擇使用。以ZFG10000/23/37 型礦用液壓支架為例,其結(jié)構(gòu)主要由頂梁、掩護(hù)梁、底座、立柱、尾梁、立柱等部件組成[3],其結(jié)構(gòu)簡(jiǎn)化圖如圖1 所示。由于液壓支架承受著外部的無規(guī)律載荷作用,導(dǎo)致設(shè)備的較多關(guān)鍵部件極容易發(fā)生結(jié)構(gòu)變形、疲勞斷裂失效等現(xiàn)象,這對(duì)液壓支架的支撐效果及作業(yè)安全性構(gòu)成了嚴(yán)重威脅。其中,底座則是影響液壓支架結(jié)構(gòu)性能的關(guān)鍵部件。底座在使用過程中由于承受著來自頂梁及立柱等不同的壓力,導(dǎo)致其底部的橫梁、與掩護(hù)梁連接的立柱、筋板等部位出現(xiàn)了結(jié)構(gòu)變形,隨著使用時(shí)間的加長(zhǎng),部位位置出現(xiàn)了局部開裂現(xiàn)象。底座一旦出現(xiàn)故障,只能將整個(gè)液壓支架拆卸后進(jìn)行整體維修或替換,這不僅將會(huì)影響煤礦的開采效率、增加人員的勞動(dòng)強(qiáng)度,也會(huì)對(duì)井下作業(yè)安全構(gòu)成一定威脅。采用當(dāng)前成熟先進(jìn)的有限元理論研究方法來掌握底座的結(jié)構(gòu)變形規(guī)律,有針對(duì)性的開展底座結(jié)構(gòu)優(yōu)化研究,成為提高底座及液壓支架結(jié)構(gòu)性能和作業(yè)安全性、降低企業(yè)相關(guān)費(fèi)用支出的重要方法。為此,將重點(diǎn)對(duì)底座在不同工況條件下的結(jié)構(gòu)變化規(guī)律開展分析研究。

2 底座模型建立

2.1 三維模型建立

圖1 ZFG10000/23/37 型礦用液壓支架簡(jiǎn)化圖

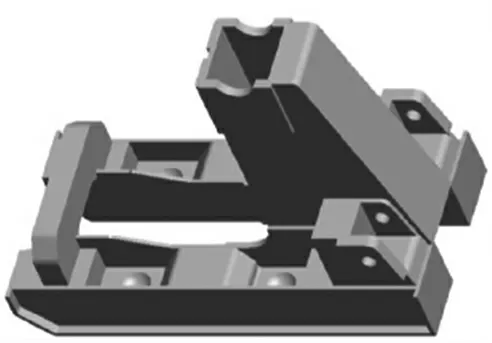

底座作為礦用液壓支架中關(guān)鍵部件,在其使用中承受著來自頂部的所有外界載荷力作用。掌握其使用中的結(jié)構(gòu)強(qiáng)度情況,對(duì)保證液壓具有較高的支撐安全性至關(guān)重要[4]。由此,結(jié)合ZFG10000/23/37 型液壓支架的結(jié)構(gòu)特點(diǎn),采用SolidWorks 軟件,對(duì)其設(shè)備中的底座及其他部件進(jìn)行了三維模型建立。為減小模型非關(guān)鍵特征對(duì)結(jié)構(gòu)仿真結(jié)果的影響,提高底座結(jié)構(gòu)的分析精度,在底座模型建立過程中對(duì)底座上的較小圓角、較小連接孔、工藝孔等進(jìn)行了特征簡(jiǎn)化,僅保留了底座上橫梁、立柱、連接塊、筋板等在內(nèi)的特征,所建立的液壓支架底座三維模型圖如圖2 所示。

圖2 液壓支架底座三維模型

2.2 仿真模型建立

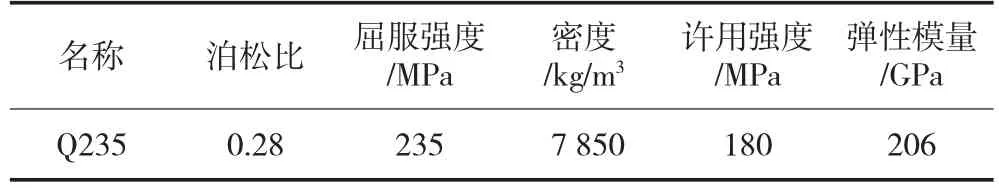

表1 Q235 材料主要性能參數(shù)

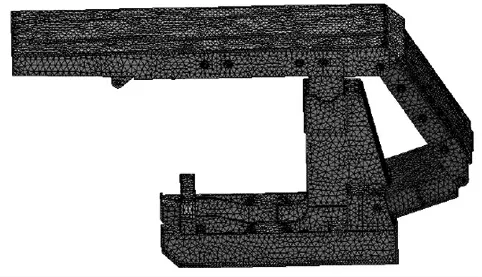

結(jié)合建立的底座三維模型,將其保存為step 格式后,導(dǎo)致如ABAQUS 軟件中進(jìn)行結(jié)構(gòu)強(qiáng)度仿真模型建立。由于底座在使用的實(shí)際材料為Q235 材料,故在軟件中將底座模型的材料屬性設(shè)置為了Q235材料[5],其材料的主要性能參數(shù)如表1 所示。同時(shí),由于底座結(jié)構(gòu)相對(duì)復(fù)雜,在軟件中首先對(duì)其進(jìn)行了布爾切割處理,之后對(duì)其進(jìn)行了四面體網(wǎng)格類型劃分,網(wǎng)格大小設(shè)置為15mm,網(wǎng)格類型為實(shí)體單元。另外,對(duì)底座的底部進(jìn)行了固定約束,頂不根據(jù)不同工況情況進(jìn)行外界邊界條件施加。圖3 為整個(gè)液壓支架的網(wǎng)格劃分圖,底座則為此圖中一部分,在分析時(shí)會(huì)將底座單獨(dú)分析研究。由此,完成了底座的仿真模型建立。

圖3 礦用液壓支架整體網(wǎng)格劃分圖

3 不同工況下的底座結(jié)構(gòu)性能研究

3.1 工況確定

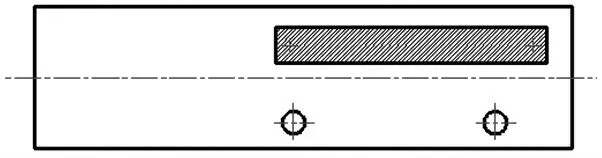

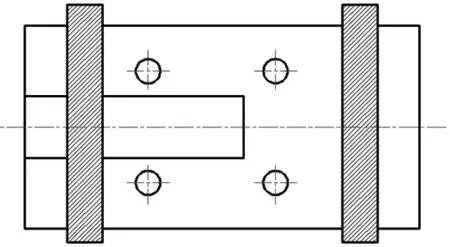

由于液壓支架在井下作業(yè)時(shí)具有復(fù)雜的外部載荷作用,作業(yè)工況類型相對(duì)較多。因此,僅分析了底座在頂梁?jiǎn)蝹?cè)偏載和底座兩端集中載荷2 種工況環(huán)境下的結(jié)構(gòu)強(qiáng)度變化情況[6]。其中,頂梁?jiǎn)蝹?cè)偏載工況主要是在頂梁的一側(cè)承受較大的外界載荷作用,導(dǎo)致底座會(huì)出現(xiàn)偏心受力現(xiàn)象,如圖4 所示,其外部載荷為F1=22 000N;而底座兩端集中載荷工況則主要是在底座左右兩端承受了來的底部的對(duì)稱載荷作用,如圖5所示,其外部載荷為F1=23 000N,這也將對(duì)底座的結(jié)構(gòu)強(qiáng)度構(gòu)成重大威脅。

圖4 頂梁?jiǎn)蝹?cè)偏載工況示意圖

圖5 底座兩端集中載荷工況示意圖

3.2 底座在頂梁?jiǎn)蝹?cè)偏載工況下的強(qiáng)度分析

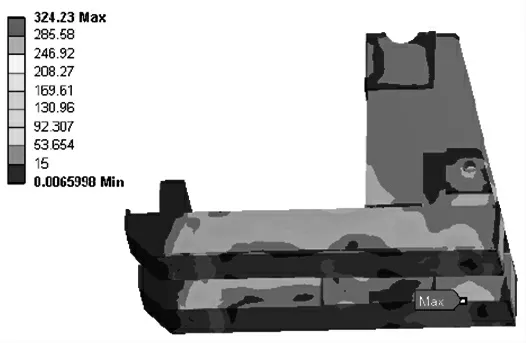

結(jié)合建立的頂梁仿真模型,得到了其在頂梁?jiǎn)蝹?cè)偏載工況下的強(qiáng)度變化圖,如圖6 所示。由圖可知,底座整體結(jié)構(gòu)出現(xiàn)了無規(guī)律的應(yīng)力變化現(xiàn)象,最大應(yīng)力值達(dá)到了324.23MPa,超過了其材料的屈服強(qiáng)度235MPa,出現(xiàn)在底部橫梁與墊塊接觸部位,這是由于墊板與橫梁之間存在固定約束造成的;同時(shí),立柱及橫梁上筋板也出現(xiàn)了較為明顯的應(yīng)力集中現(xiàn)象。由此可知,底座在此工況環(huán)境下,極容易率先在底部橫梁墊塊處出現(xiàn)疲勞失效現(xiàn)象,對(duì)液壓支架的支撐性能構(gòu)成了重要威脅。

圖6 底座在頂梁?jiǎn)蝹?cè)偏載工況下的強(qiáng)度變化圖

3.3 底座在兩端集中載荷工況下的強(qiáng)度分析

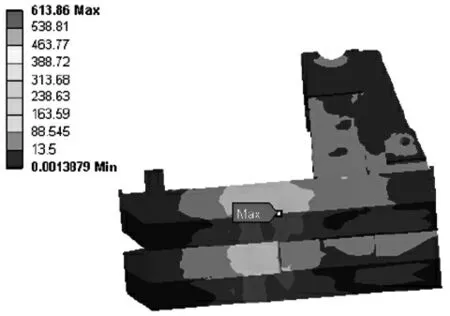

根據(jù)所建立的底座仿真模型,開展了底座在兩端集中載荷工況條件下的強(qiáng)度分析,其分析結(jié)果如圖7 所示。由圖可知,在此工況下,底座整體結(jié)構(gòu)的應(yīng)力集中現(xiàn)象更加突出,最大應(yīng)力值達(dá)到了613.86MPa,出現(xiàn)在底座中部的橫梁上,遠(yuǎn)遠(yuǎn)超過了其材料的屈服強(qiáng)度235MPa;而底座的其他部位也出現(xiàn)了較大的應(yīng)力集中現(xiàn)象,包括底座的橫梁后端、立柱與橫梁連接處等部位。底座在此工況下長(zhǎng)期作業(yè),極有可能會(huì)出現(xiàn)較大結(jié)構(gòu)變形、開裂等失效現(xiàn)象,與頂梁?jiǎn)蝹?cè)偏載工況相比,此工況條件的底座具有更高的失效風(fēng)險(xiǎn),這將給液壓支架的正常作業(yè)構(gòu)成更加嚴(yán)重的威脅。

圖7 底座在兩端集中載荷工況下的應(yīng)力變化圖

4 底座結(jié)構(gòu)優(yōu)化改善措施分析

結(jié)合前文分析可知,液壓支架底座在2 種工況條件下均出現(xiàn)了較大的應(yīng)力集中現(xiàn)象,主要集中在底部橫梁、立柱等部位,若其長(zhǎng)期在此工況條件下工作,將極容易造成底座出現(xiàn)變形或結(jié)構(gòu)失效現(xiàn)象。因此,結(jié)合此分析結(jié)果,提出了底座優(yōu)化改進(jìn)的幾點(diǎn)措施,具體如下:

1)將底座的現(xiàn)有結(jié)構(gòu)材料由Q235 材料改變?yōu)镼345 或45 號(hào)鋼材料,以此提高底座結(jié)構(gòu)材料的屈服強(qiáng)度,保證作業(yè)過程中出現(xiàn)的最大應(yīng)力控制在材料屈服強(qiáng)度范圍內(nèi)。

2)增加底座上橫梁的寬度,以此提高其與地面的有效接觸面積,減少橫梁上受到局部作用力。

3)在同等尺寸底座上,增加底座上應(yīng)力集中較大部位的材料厚度2~4mm,并在應(yīng)力集中部位附近開設(shè)不影響結(jié)構(gòu)性能的φ3mm 左右的較小圓孔,以使集中的應(yīng)力轉(zhuǎn)移至圓孔處,減小底座的應(yīng)力集中現(xiàn)象。

4)在底座橫梁薄弱部位增加加強(qiáng)筋結(jié)構(gòu),以此提高底座的結(jié)構(gòu)強(qiáng)度。

5)底座上各部件焊接時(shí),應(yīng)保證焊縫處的焊接高在5mm 以上,且采用連續(xù)焊接方式,焊后需進(jìn)行消除焊接應(yīng)力的處理,以保證底座整體結(jié)構(gòu)具有較高的焊接質(zhì)量。

6)當(dāng)?shù)鬃霈F(xiàn)變形量過大或局部開裂現(xiàn)象時(shí),應(yīng)及時(shí)停機(jī)對(duì)底座進(jìn)行維修更換,以保證液壓支架的作業(yè)安全。

綜上分析,通過此研究,找到了液壓支架底座在不同工況條件下的結(jié)構(gòu)變化規(guī)律,找到了結(jié)構(gòu)上的薄弱部位,底座在實(shí)際使用中,應(yīng)重點(diǎn)關(guān)注此些部位的受力情況,所提出了底座優(yōu)化措施,也為進(jìn)一步提升底座的結(jié)構(gòu)強(qiáng)度提供了重要指導(dǎo)和參考。此研究方法也為企業(yè)對(duì)液壓支架產(chǎn)品的設(shè)計(jì)開發(fā)減少了較多費(fèi)用支出。

5 結(jié) 論

鑒于井下環(huán)境的惡劣性,采用不同方式來提高液壓支架的結(jié)構(gòu)支撐性能,已成為保障井下作業(yè)安全的關(guān)鍵。掌握液壓支架中底座在不同工況條件下的變形規(guī)律,則直接關(guān)系到液壓支架的結(jié)構(gòu)性能。為此,以ZFG10000/23/37 型礦用液壓支架為分析對(duì)象,采用有限元分析方法,開展了液壓支架上底座在不同工況條件下的結(jié)構(gòu)強(qiáng)度分析研究,掌握了其結(jié)構(gòu)的變化規(guī)律及結(jié)構(gòu)上極容易發(fā)生變形或開裂的薄弱部位,由此,提出了提升底座結(jié)構(gòu)強(qiáng)度的優(yōu)化措施。這為提升液壓支架的結(jié)構(gòu)支撐性能及其他部件的性能研究提供了重要指導(dǎo),現(xiàn)實(shí)應(yīng)用價(jià)值明顯。