西曲礦18403 工作面構筑密閉墻新工藝的實踐

趙瑞峰

(西山煤電(集團)有限責任公司西曲礦,山西 古交030200)

0 引 言

根據煤礦安全生產相關規定,采煤工作面回采結束后,必須在45 天內撤出一切設備、材料,并進行永久性封閉[1-3]。西曲礦以往采用砌筑料石墻的方式進行密閉,該方法存在機械化程度低,勞動強度大,密閉效率低,施工安全性差,墻體強度低,密閉效果差等缺點,工作面來壓時密閉墻體容易被壓垮,產生裂隙,導致工作面采空區瓦斯溢出,空氣進入采空區導致采空區遺煤氧化自燃,給礦井生產造成安全隱患。為解決以上問題,特引入高水充填材料構筑快速密閉墻的新工藝,該技術具有機械化程度高、施工工藝簡單、易于操作、墻體強度高、密閉效果好等優點。采用高水充填材料[4-5]構筑快速密閉墻技術的成功應用將對西曲礦安全高效生產具有重要的意義。

1 工作面情況及存在的問題

1.1 工作面情況

西曲礦18403 工作面井下位于南四盤區南部,西鄰永樹曲村,東部為南983 運輸大巷,南部為未開采的18402 工作面。北部為已回采完的18404 工作面。工作面上覆4#煤14402、14403 采空區,層間距為52~60m;2.3#煤12403、12404 和12405 采空區,層間距為65~70m。

18403 工作面平面圖如圖所示,該工作面于2019年5 月27 日開始回采,2020 年4 月3 日鋪網收尾結束,2020 年4 月4 日開始回撤工作面,5 月12 日回撤結束。

18403 工作面開采8#煤層,煤層平均厚度4.05m,煤層自燃傾向性為Ⅱ類自燃,8#煤層頂部局部含一層0.40m 的泥巖偽頂,直接頂板為2.40m 的石灰巖,直接底板為1.54m 的細粒砂巖。正、副巷正常地段設計斷面為矩形,寬4.5m,高3.5m。

1.2 存在的問題

為滿足工作面回采結束須在45 天內封閉工作面的要求,18403 工作面正、副巷密閉墻施工工期只有7天,如果采用以往施工料石墻的方式封閉工作面,在規定時間內完成幾乎不可能。具體原因如下,1)、料石密閉墻施工前,需對巷道頂底板及兩幫進行掏槽:頂板掏槽不少于500mm,兩幫不少于1 000mm,底板掏到實底(不少于1 000mm),掏槽后,密閉墻尺寸為6 500mm(寬)×5 000mm(高)×3 000mm(厚),根據本礦的工程經驗,料石密閉墻厚度最少為3m,一般為5m。以3m 厚的墻為例分析,人工運料到密閉位置需用3 天、掏槽需用3 天,施工密閉前的準備時間需用1 天,施工密閉時間需用3 天,工期最少需10 天。2)、以往施工的料石墻,整體性差,密封效果不好,后期常常出現密閉漏風等問題。為解決以上問題,有必要引入快速構筑密閉墻的工藝。

圖1 18403 工作面平面圖

2 新工藝的應用

高水材料充填的密閉墻,整體性能好,且與一般的水泥類材料相比,高水充填材料具有以下特點[3-4]:凝結時間短,在水灰比1.5:1 的條件下,2h 強度可達2.5MPa,7d 強度可達8MPa 以上;塑性好;凝結體具有微膨脹性;單位體積充填材料用量少。

2.1 掏槽及支護方案

掏槽方案如圖所示,技術參數如下:

頂板:頂板掏槽長×寬×深=3 000mm×6 100mm×300mm,錨桿間排距為1 200mm×1 000mm,鋪設金屬菱形網;兩幫:兩幫掏槽長×寬×深=3 000mm×4 300mm×800mm,打設φ20mm×L1 800mm 的無縱肋螺紋鋼錨桿支護,每排4 根,間排距為1 000mm×1 000mm,鋪設金屬菱形網;底板:底板掏槽長×寬=3 000mm×6 100mm,深度以掏到煤層實底為準(約500mm)。

圖2 掏槽斷面支護三視圖

2.2 充填袋立模及支護

根據掏槽尺寸可知密閉充填尺寸為寬×高×厚=6 100mm×4 300mm×3 000mm,為保證充填質量,提高接頂效果,保證密閉質量,設計采用上下兩個充填袋進行充填,下部充填袋尺寸為寬×高×厚=6 500mm×2 800mm×3 300mm,充填下部充填體尺寸為寬×高×厚=6 100mm×2 500mm×3 000mm;上部充填袋尺寸為寬×高×厚=6 500mm×2 100mm×3 300mm,充填上部充填體尺寸為寬×高×厚=6 100mm×1 800mm×3 000mm。

充填墻體靠近采空區一側用木點柱加直徑6.5mm 鋼筋網背實,木點柱間距500mm,靠近四下專用回風巷一側用單體液壓支柱加直徑6.5mm 鋼筋網背實,單體間距800mm,如圖所示(對于靠近采空區一側,為防止充填過程中脹袋、漏漿,宜準備部分大板,立模時將大板加在鋼筋網與木點柱之間)。鋼筋網用10#鐵絲壓茬連接。待充填體凝固后,拆除四下專用回風巷側單體液壓支柱。

圖3 充填密閉墻體示意圖

為了增加密閉墻體的承載能力和抗橫向變形能力,在密閉墻體內布置對拉錨桿加固充填體,對拉錨桿間排距為750mm×800mm,最下面1 排距底800mm,最上面1 排距頂500mm,兩端對拉錨桿距邊1 450mm,如圖4 所示。對拉錨桿采用φ22mm 的螺紋鋼材料制作,配套高強螺母(不加塑料擋板),采用φ14 圓鋼焊制的3.3m 長鋼筋梯子梁。

圖4 密閉墻體加強支護圖

2.3 施工工期

5 月12 日—5 月14 日正巷、副巷密閉位置掏槽,5 月14 日乙班,副巷側密閉位置開始立模,5 月15 日13 時立模完畢;13 時30 分開始充填,于20 時30 分充填完畢,歷時7h;5 月16 日乙班,正巷側密閉位置開始立模,5 月18 日13 時立模完畢;14 時開始充填,于5 月18 日20 時充填完畢,歷時6h。整個密閉墻施工耗時6d,保證了采空區的及時封閉,滿足了安全生產的要求。

3 現場效果分析

密閉墻從施工開始到結束,耗時少,機械化程度高,減少了工人勞動強度。為了檢驗高水材料充填的密閉墻效果,選定了60 天作為觀察期,具體效果分析如下:

1)墻體變形情況。60 天內,墻體變形量很小,頂底板移近量約為43mm,兩幫收斂值約為78mm,礦壓顯現已趨于穩定。

2)漏風情況。60 天內,密閉墻體強度高,未出現開裂情況,無漏風量。

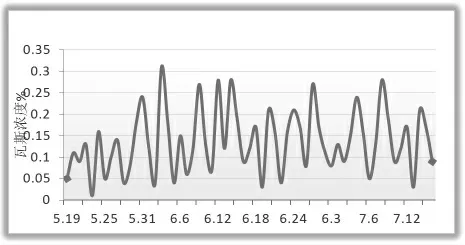

3)瓦斯濃度情況。如圖所示,瓦斯濃度在觀測期內分布在0.05%~0.3%之間,未超限,符合安全生產的要求。

圖5 密閉墻瓦斯濃度圖

4 不足與改進

1)密閉位置掏槽后,兩幫與頂板成型差,尤其靠近回采幫一側,媒體酥松,稍微有點滾幫現象,且未及時補掛幫網頂網;掏槽后,由于部分支護錨桿錨索外露長度大于50mm,導致充填袋有破損現象發生。密閉墻充填前的準備時間過長,影響了整個充填進度。

2)為保證密閉墻的快速施工,縮短工作面封閉的時間,今后本部門將從掏槽開始,嚴把質量關,確保及時補掛網,避免因滾幫造成充填袋無法正常使用。

3)為避免充填袋被捅破,今后吊掛充填袋時,及時組織相關部門驗收錨桿錨索外露長度是否符合要求等隱蔽工程。

5 結 論

本文主要通過工程實踐、數據對比等方法,引入了高水充填材料構筑的快速密閉墻施工工藝,取得了良好的效果,該工藝機械化程度高,耗時短,極大地減少了工人勞動強度。該工藝的成功實踐,將對本礦類似地質條件下工作面密閉墻的快速構筑具有參考價值。