德絨/黏膠混紡針織物的染色工藝探討

李天劍 李 萍 張佩華

1. 上海三槍(集團)有限公司(中國) 2. 東華大學 紡織學院(中國)

德絨(Dralon?)是德國Dralon公司利用干法紡絲技術生產的一種細旦、異型聚丙烯腈纖維,其單纖線密度為0.9 dtex,橫截面呈啞鈴型形狀,具有觸感柔軟、蓬松保暖的特性以及良好的物理力學性能[1]。德絨在紡絲過程中溶劑回收簡單、揮發少,流程緊湊,較常規的聚丙烯腈纖維濕法紡絲工藝而言,其碳排放量低,節能環保[2-3]。雖然德絨纖維性能優良,但價格較高,與纖維素纖維相比吸濕性較差,因此采用將德絨與吸濕性較好的黏膠纖維混紡,可以優勢互補并降低成本,適于針織內衣等產品的開發[4-5]。

本研究選用14.8 tex 德絨/黏膠(50/50)混紡紗編織的緯平針織物為研究對象,采用兩浴兩步法,以陽離子染料上染德絨纖維,活性染料上染黏膠纖維,經單因子試驗探討了影響德絨/黏膠混紡紗針織物的染色工藝因素,并通過正交試驗優選染色工藝參數,為德絨/黏膠混紡針織產品開發提供參考。

1 試驗試樣與測試指標

1.1 試樣

試驗用織物為14.8 tex德絨/黏膠(50/50)緯平針織物,染色工藝采用前處理、染色、皂洗工藝流程。前處理工藝選取精煉劑1%(相對織物的質量百分數o.w.f)、純堿2%(o.w.f)、浴比1∶15,加溫至40 ℃時入布,以2 ℃/min速率升溫至80 ℃進行除油處理,保溫30 min后降至室溫。

采用兩浴兩步法染色,采用陽離子染料上染德絨纖維、活性染料上染黏膠纖維。德絨纖維采用常溫常壓染色,染色工藝為,加入陽離子染料和YZ-2002聚丙烯腈勻染劑,40 ℃入染,以1 ℃/min速率升溫至80 ℃并保溫30 min,再以0.5 ℃/min速率升溫至99 ℃并保溫30 min,然后以0.5 ℃/min速率降溫至60 ℃出機。黏膠纖維采用恒溫染色,染色工藝為,加入活性染料和元明粉,常溫下入染。元明粉分3次等量加入,10 min后第1次加入元明粉,10 min后再加入元明粉。10 min后加入純堿總量的1/3,然后以1 ℃/min速率升溫至60 ℃,加入純堿總量的2/3并固色60 min,之后以2 ℃/min速率降溫至室溫出機。

出機后對織物進行皂洗。選用皂液質量濃度為2 g/L,皂洗溫度為90 ℃,皂洗時間為15 min。室溫入布,以2 ℃/min速率升溫至90 ℃并保溫15 min,自然降溫后出布。

1.2 測試指標

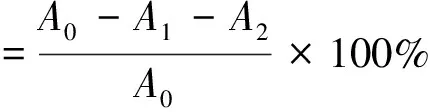

采用UV-2000型紫外可見分光光度計,對染色前后染液的吸光度進行測試,利用式(1)計算織物上染率。

(1)

式中:A0——染色前染液的吸光度;

A1——染色后染液的吸光度;

A2——染色皂洗后的吸光度。

對于單一染料染色的織物,染色深度用K/S值表征。選用Datacolor 650型測色儀測試織物不同部位的染色深度,其差值越小勻染性越好,反之越差。采用Datacolour 650型測色配色儀,試樣規格為4 cm×10 cm,將試樣縫合于黏膠織物和普通聚丙烯腈織物之間,置入溫度為60 ℃的皂液中,經機械攪拌30 min后沖洗并干燥,用灰色樣卡對比,評價試樣變色等級,測試試樣耐水洗色牢度。采用CHY-65型摩擦色牢度儀和Datacolour 650型測色配色儀,試樣規格為縱向、橫向各5 cm×20 cm,分別測試試樣縱、橫向的干摩擦色牢度和濕摩擦色牢度,與標準灰色沾色樣卡進行對比,評價試樣變色等級,測試試樣的耐摩擦色牢度。

2 單因子試驗與結果分析

2.1 單因子試驗方案

影響德絨纖維染色效果的主要因素包括陽離子染料濃度、勻染劑用量、升溫速率、染液pH值和浴比等。影響黏膠纖維染色效果的因素包括活性染料濃度、元明粉用量、純堿用量和浴比等。單因子試驗方案如表1所示。

表1 單因子染色試驗方案

續表

2.2 影響德絨纖維染色因素分析

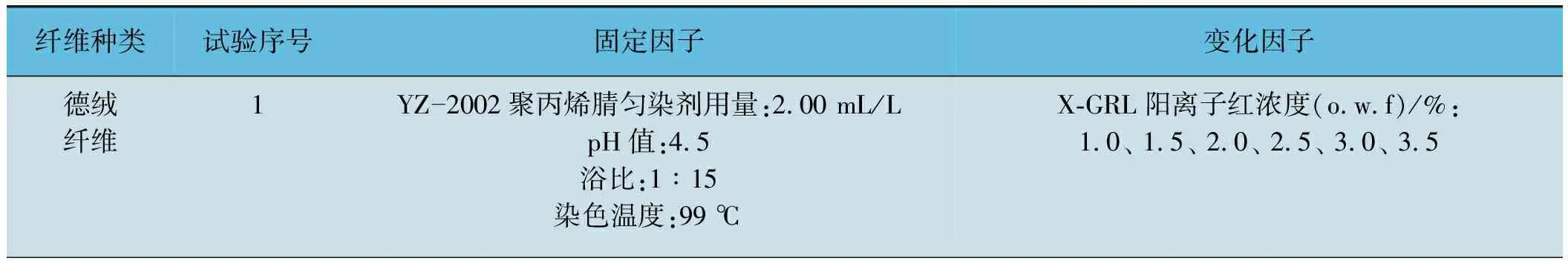

2.2.1 陽離子染料濃度

陽離子染料濃度的變化直接影響織物表面顏色深淺效果。圖1所示是陽離子染料濃度與上染率和K/S值的關系。當陽離子染料濃度為2.5%時,德絨纖維上染率最大。K/S值隨陽離子染料濃度的增加呈上升趨勢,當陽離子濃度為3.0%時K/S值達最大值。

圖1 陽離子染料濃度與上染率和K/S值關系

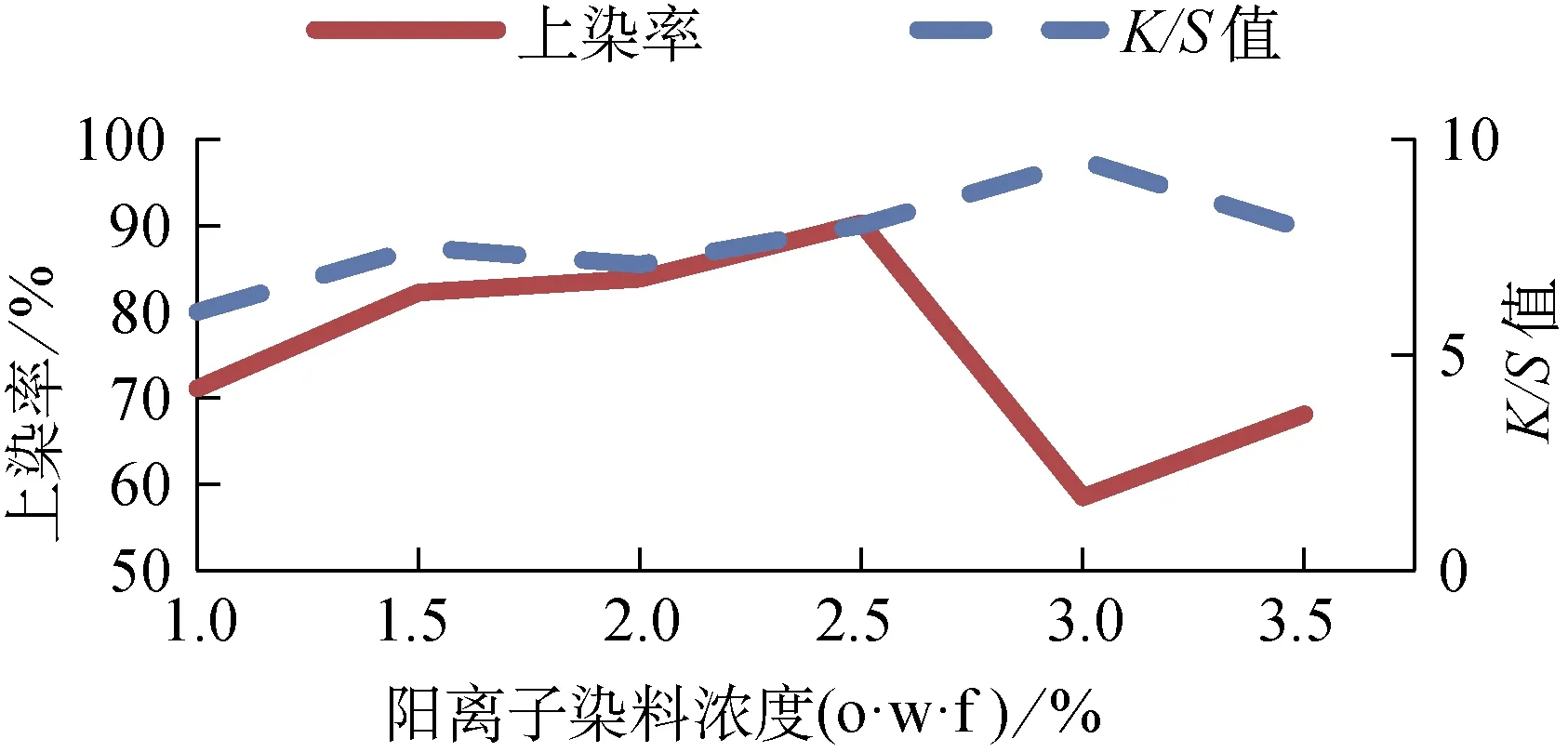

2.2.2 勻染劑用量

YZ-2002聚丙烯腈勻染劑用量與上染率和平均色差的關系如表2所示。隨著勻染劑用量的增加,上染率先增后減,當勻染劑用量為2.00 mL/L時,上染率達最大值95.60%。勻染劑直接影響染色后織物的色澤均勻性,試驗過程中選取染色后織物的左側、中部和右側3個位置進行顏色的對比測試,計算兩兩位置間的色差值CMC △DE值,CMC △DE值越小說明色差越小、染色效果越均勻。由表2可見,隨著勻染劑用量的變化,平均色差值亦有波動,當勻染劑用量為2.00 mL/L時,織物的平均色差值最小。

表2 勻染劑用量與上染率和平均色差的關系

2.2.3 染液pH值

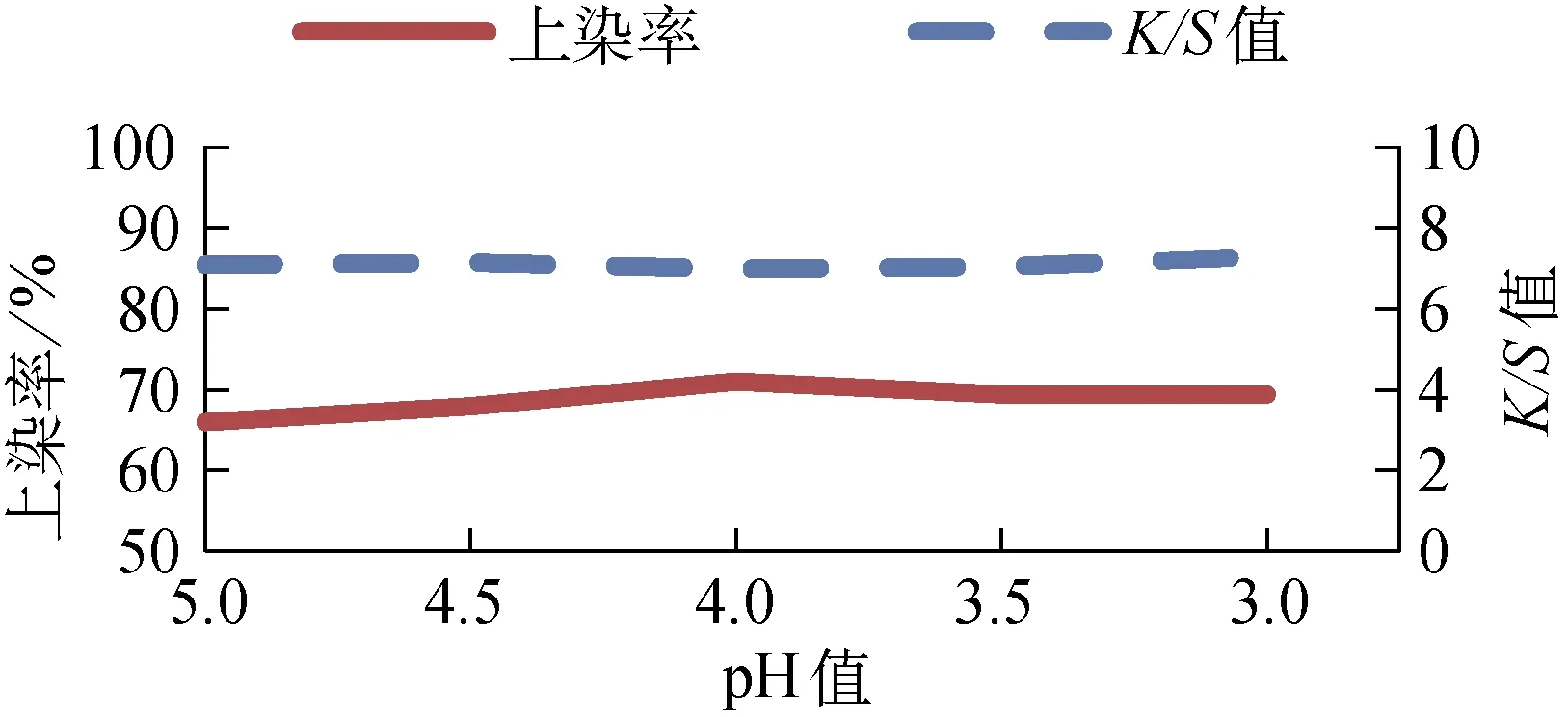

乙酸用量變化可改變染液pH值,pH值與上染率和K/S值的關系如圖2所示。染液pH值對上染率的影響是先增大后趨于平穩,且當染液pH值為4.0時,上染率值相對較大。染液pH值對K/S值的影響不大,K/S值總體在7.0左右,表明織物表面顏色深淺變化不大,染色效果較均勻。

圖2 染液pH值與上染率和K/S值關系

2.2.4 染色溫度

染色溫度與上染率和K/S值的關系如圖3所示。隨著染色溫度升高上染率逐漸增加,當染色溫度為99 ℃時上染率達最大值。K/S值變化規律與上染率的變化規律相似,亦在染色溫度為99 ℃時達最大值,其最大值與最小值的差值為1.2。

圖3 染色溫度與上染率和K/S值的關系

2.2.5 浴比

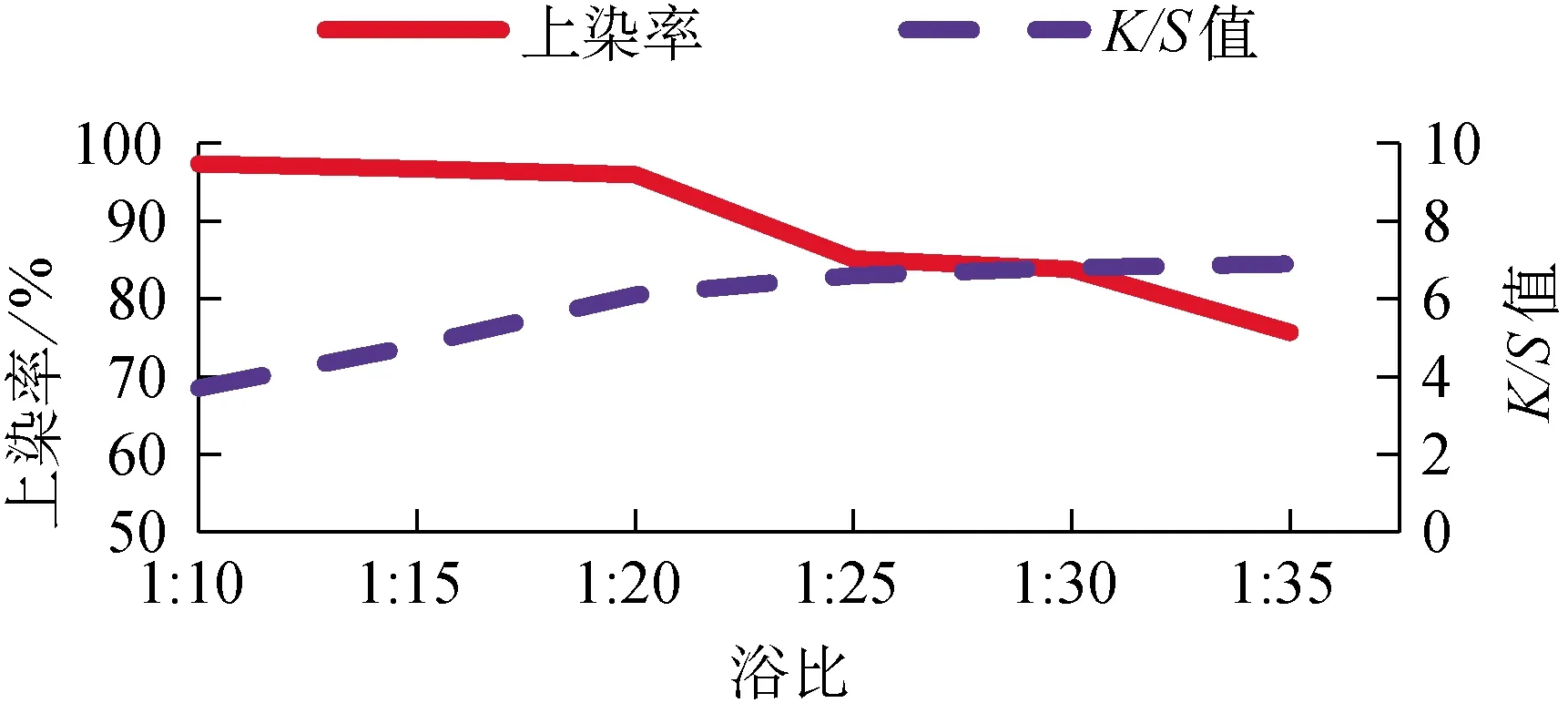

浴比與上染率和K/S值的關系如圖4所示。浴比在1∶10~1∶20之間時上染率值較大,之后隨浴比的增加上染率逐漸減小。K/S值則隨浴比增加逐漸增大。從實際生產角度考慮,一般不采用大于1∶20的浴比。

圖4 浴比與上染率和K/S值的關系

2.3 影響黏膠纖維染色因素分析

2.3.1 活性染料濃度

活性染料濃度與上染率和K/S值的關系如圖5所示。隨活性染料濃度的增加,上染率先升后降,當活性染料濃度為2.0%(o.w.f)時上染率達最大值,但變化幅度不大。K/S值則隨著活性染料濃度的增加而增大。

圖5 活性染料濃度與上染率和K/S值的關系

2.3.2 元明粉用量

元明粉質量濃度與上染率和K/S值的關系如圖6所示。隨著元明粉質量濃度的增加,上染率逐漸增加,但變化幅度較小,且當元明粉質量濃度為60 g/L時,上染率達最大值。K/S值則隨元明粉用量的增加有波動,總體變化幅度不大,且當元明粉質量濃度為50 g/L時,K/S值達峰值。

圖6 元明粉質量濃度與上染率和K/S值的關系

2.3.3 純堿用量

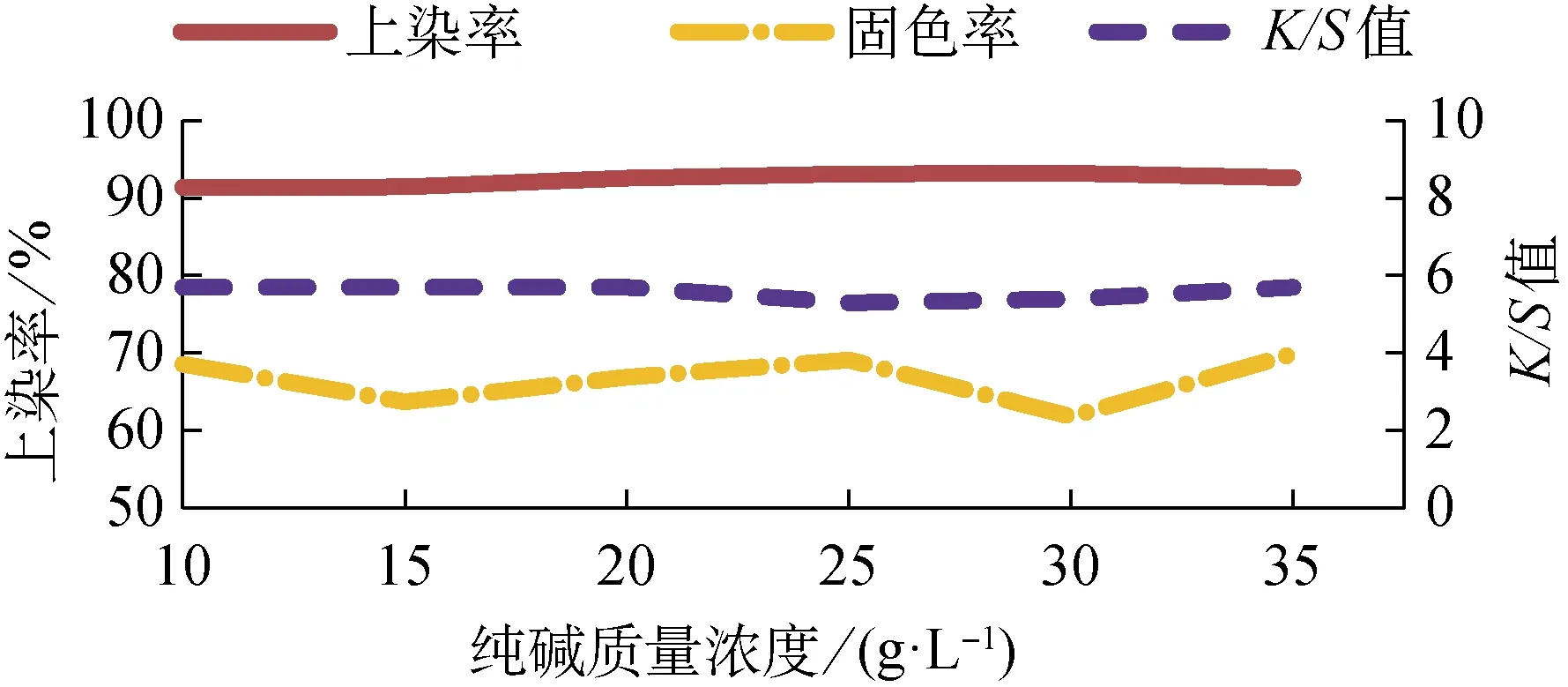

純堿質量濃度與上染率和K/S值的關系如圖7所示。從圖7可見,上染率隨純堿質量濃度的增加變化很小,最大值與最小值之間的差值為1.8%。K/S值隨純堿質量濃度的增大差異很小,其最大值和最小值之間的差值為0.4。試驗過程中測試了皂洗后的固色率,從試驗結果可見,固色率則隨純堿質量濃度的改變出現一定幅度的波動,且最大值和最小值的差值為8.0%。

圖7 純堿質量濃度與上染率和K/S值及固色率的關系

2.3.4 浴比

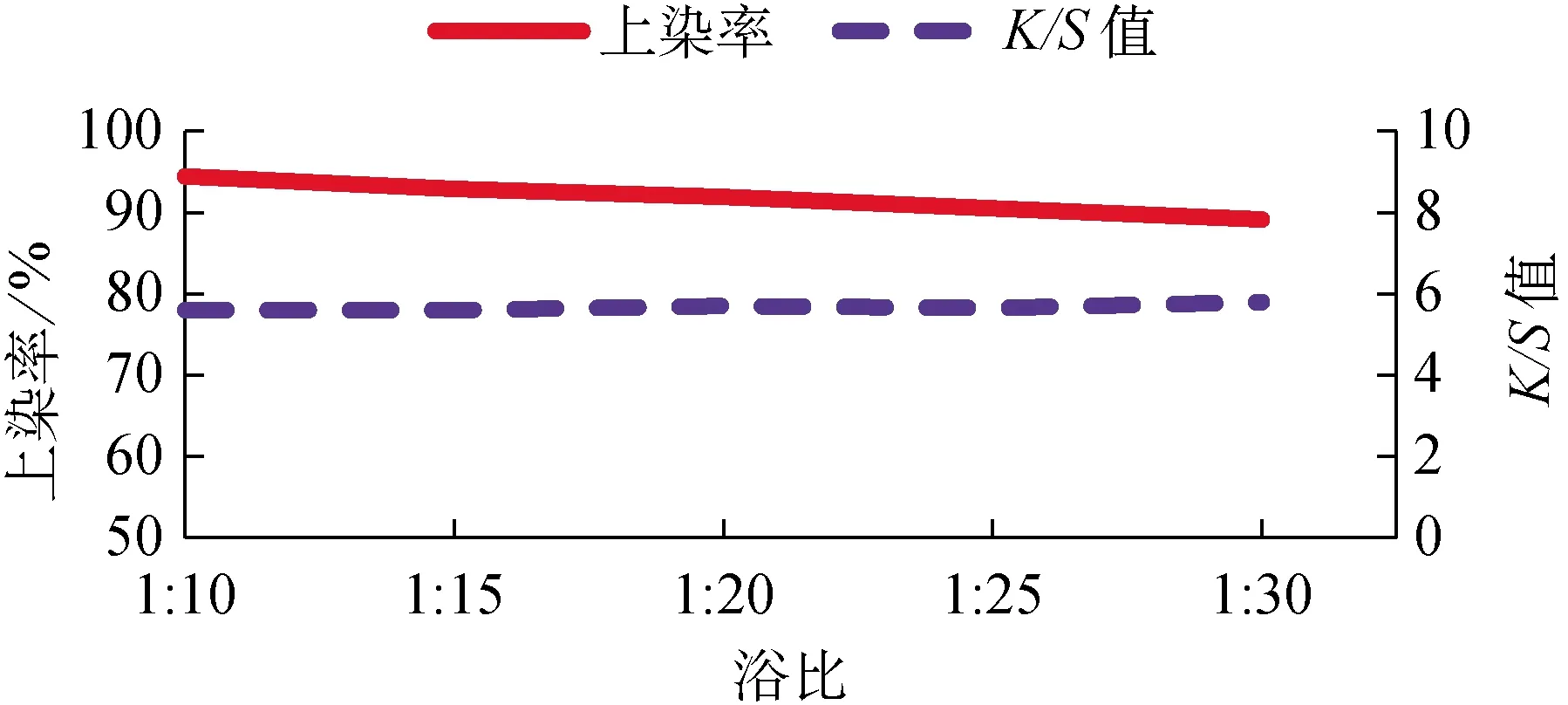

浴比與上染率和K/S值的關系如圖8所示。上染率隨浴比的增加呈逐漸減小的趨勢,且浴比為1∶10時上染率達94.5%,浴比為1∶15時上染率為92.9%,浴比為1∶20時上染率為91.9%,一般實際生產中不采用大于1∶20的浴比。K/S值則隨浴比的增加變化幅度很小,最大值和最小值之間的差值為0.2。

圖8 浴比與上染率和K/S值的關系

3 正交試驗與結果

3.1 正交試驗方案

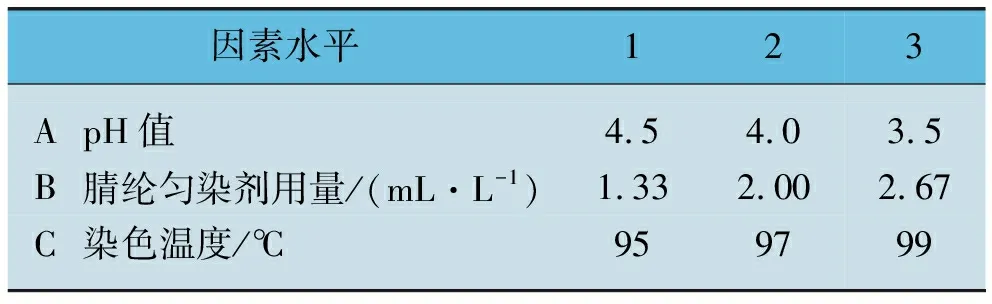

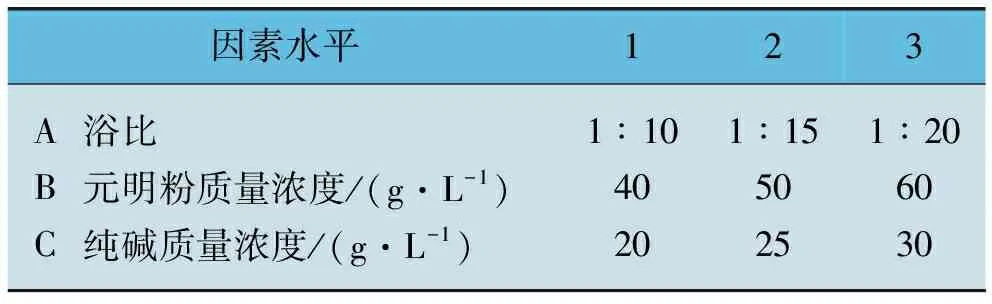

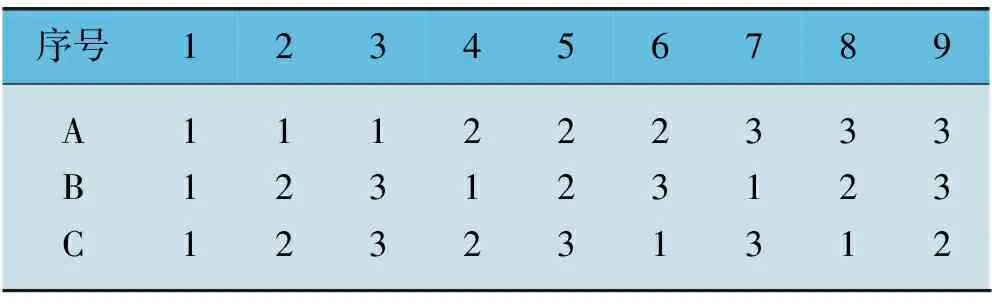

根據單因子試驗結果,設計德絨纖維染色正交試驗因素水平如表3所示,黏膠纖維正交試驗因素水平如表4所示。選用L9(34)正交表,正交試驗方案如表5所示。

表3 德絨纖維染色正交試驗

表4 黏膠纖維染色正交試驗

表5 正交試驗方案

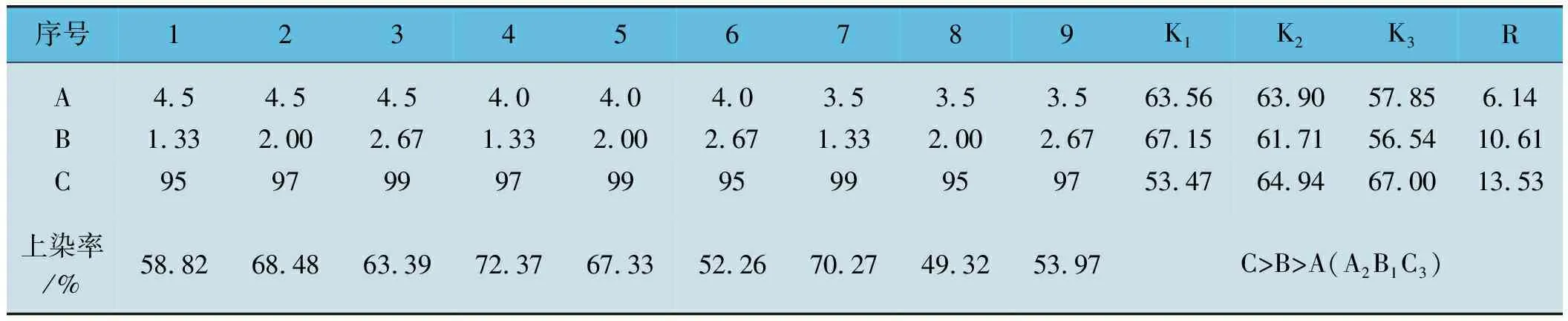

3.2 正交試驗結果與分析

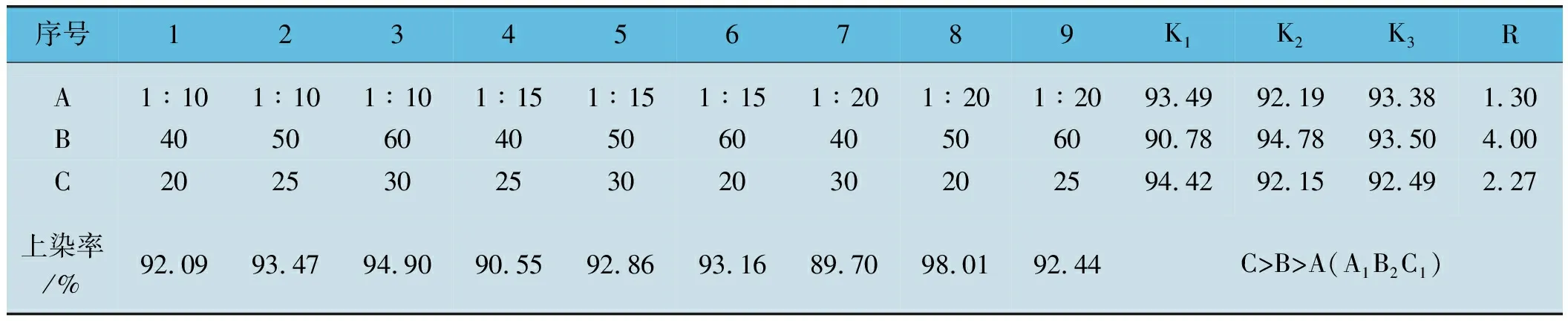

以上染率作為試驗結果分析的主要指標,上染率越高越好。德絨纖維和黏膠纖維染色正交試驗結果分別如表6和表7所示。

由表6可見,影響德絨纖維上染率因素由大到小依次為:染色溫度、YZ-2002聚丙烯腈勻染劑、pH值,德絨纖維優選染色工藝為A2B1C3,即pH值為4.0、YZ-2002聚丙烯腈勻染劑用量為1.33 mL/L、染色溫度為99 ℃。

由表7可見,影響黏膠纖維上染率因素由大到小依次為:純堿質量濃度、元明粉質量濃度、浴比,黏膠纖維優選染色工藝為A1B2C1,即浴比為1∶10、元明粉質量濃度為50 g/L、純堿質量濃度為20 g/L。

表6 德絨纖維染色正交試驗結果

表7 黏膠纖維染色正交試驗結果

3.3 優選工藝染色效果

采用上述優選工藝對14.8 tex德絨/黏膠(50/50)混紡紗針織物染色整理后,測試織物的耐水洗色牢度和耐摩擦色牢度。測試結果顯示,可以看出,德絨/黏膠混紡紗針織物的耐水洗色牢度在4級以上,耐干摩擦色牢度均為4—5級,說明該織物的耐水洗色牢度、耐干摩擦色牢度較好,而耐濕摩擦色牢度則為3—4級,相對較低,但均滿足使用要求。

4 結論

——影響德絨纖維染色的主要因素有:陽離子染料濃度、聚丙烯腈勻染劑用量、pH值和染色溫度,且陽離子染料濃度主要影響染色織物的染色深度。影響黏膠纖維染色的主要因素為元明粉用量、純堿用量和浴比。

——優選的德絨纖維染色工藝參數:X-GRL陽離子紅濃度為2.5%(o.w.f),YZ-2002聚丙烯腈勻染劑用量為1.33 mL/L、pH值為4,溫度為99 ℃、浴比為1∶15。優選的黏膠纖維染色工藝參數:3BS中溫活性紅濃度為2.5%(o.w.f)、元明粉質量濃度50 g/L、純堿質量濃度20 g/L、溫度60 ℃、浴比為1∶10。

——該優選染色工藝下德絨/黏膠混紡針織物的耐水洗色牢度和耐干摩擦色牢度達4—5級以上,耐濕摩擦色牢度3—4級。