越南廣寧一期2×300 MW電站工程除灰渣系統設計與運行

張惠群,馬嘎佳

(中國電力工程顧問集團西北電力設計院有限公司,西安 710075)

除灰渣系統是電廠的關鍵組成部分,其經濟和技術的合理性不僅影響鍋爐的正常使用和電廠的發電效率,還對周圍環境造成極大的影響[1]。隨著電廠規模的擴大和環境保護要求的日趨嚴格,燃煤電廠的除灰渣系統必須適應生產工藝和社會發展的要求。本文以越南廣寧一期2×300 MW電站工程項目為例,介紹除灰渣系統的設計和運行情況,并對除灰渣系統設計提出了優化建議。

1 設計原始資料

1.1 工程簡介

越南廣寧電廠位于越南社會主義共和國廣寧省下龍灣市西北何慶坊,距河內以東南約180 km。一、二期建設規模均為2×300 MW,是上海某公司海外工程總承包(engineering procurement construction,EPC)的第一個采用W火焰鍋爐的3×105kW等級的火電機組,工程同步建設石灰石-石膏濕法煙氣脫硫裝置,并預留脫硝裝置空間,一、二期除灰渣系統完全相同,分別于2011年和2013年正式投產。

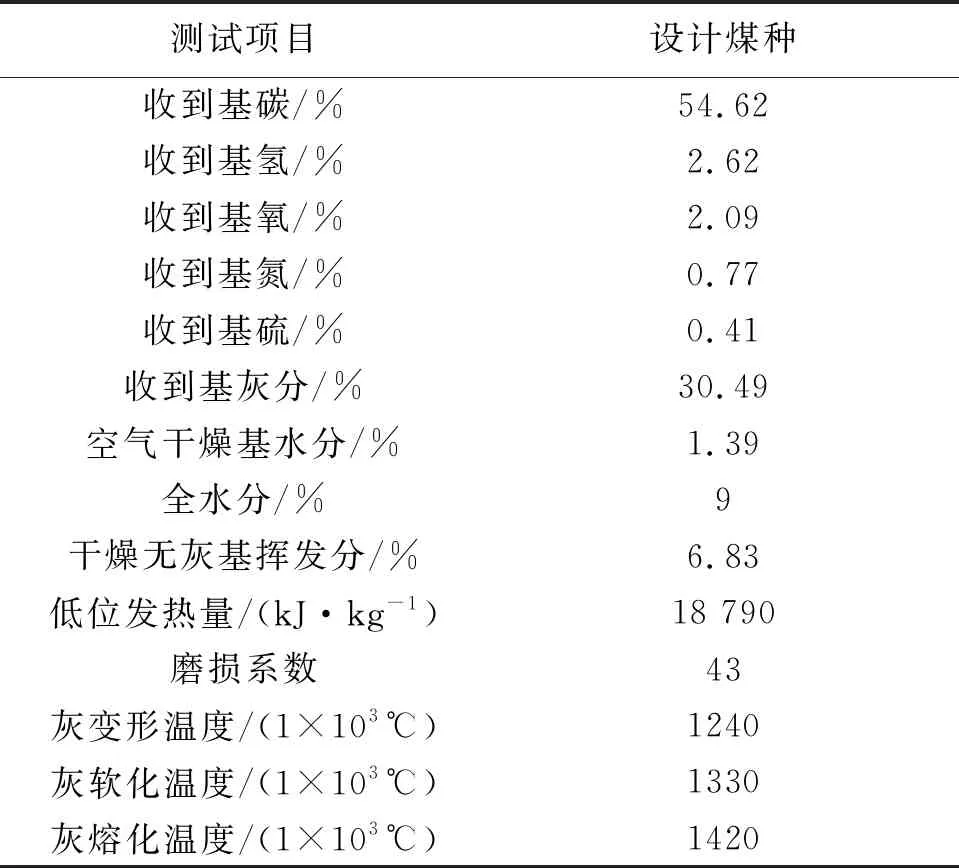

1.2 鍋爐燃煤量及煤、灰成分分析

該工程單臺鍋爐燃煤量在額定工況時為129.1 t/h,在鍋爐最大出力工況(boiler maximum conti-nuous rating,BMCR)時為145.0 t/h。煤質分析見表1,灰成分分析見表2。

裝機容量為1×300 MW的機組燃用設計煤種,灰排放量為45.08 t/h,渣排放量為9.52 t/h,灰渣排放量為54.60 t/h。

2 除灰渣系統設計

2.1 除渣系統設計

除渣系統采用水力除渣系統,即鍋爐渣斗→水力噴射泵→灰渣漿池→灰場。鍋爐爐底渣經冷卻、碎渣后儲存在雙“V”型渣斗中,定期由水力噴射泵輸送至灰渣漿池。每臺機組設置1個雙“V”型渣斗,有效容積為140 m3,每個“V”型渣斗下設置1個液壓排渣門、1臺碎渣機、1臺水力噴射泵,噴射泵前、后各裝有1個氣動閥,用于切換2個“V”型渣斗。每臺機組設置1條輸渣管道,渣管從出口氣動閥下到地下渣管溝,渣管溝經廠區至灰渣漿池。除渣系統采用就地控制、遠方程序控制、遠方手動控制3種運行方式。該系統每8 h運行一次,單臺機組每次排渣運行約1.15 h,2臺機組共排渣運行2.30 h;每臺機組的渣斗各有2個排渣口,同一時間只允許1個排渣口進行排渣作業,2臺機組按照順序依次排渣。

表1 煤質分析

表2 灰成分分析 %

2.2 除灰系統設計

除灰系統采用負壓氣力輸送系統,從空氣預熱器(以下簡稱空預器)、省煤器和電除塵收集來的飛灰采用負壓系統輸送至灰庫,灰庫下干灰制漿輸送至灰渣漿池后再由灰渣泵與渣漿輪流輸送到灰場。除灰系統出力能夠滿足在16 h內輸送鍋爐在設計煤種、BMCR工況下24 h所產生的灰量,每臺爐設置2套負壓氣力輸灰系統,每套輸灰系統出力為43 t/h。每臺爐省煤器下設置2個灰斗,空預器下設置6個灰斗,電除塵器下設置16個灰斗。每臺爐輸送系統分為6條輸送支路,電除塵器4條支路,省煤器1條支路,空預器1條支路,輸灰子系統“1A”由2條電除塵器支路和省煤器支路組成,子系統“1B”由另外2條電除塵器支路和空預器支路組成,“1A”和“1B”分別設置1根飛灰輸送母管,2根輸灰母管上設5個氣動切換閥,可使2根輸灰母管的飛灰進入對應灰庫上的任一個組合式過濾分離器。2臺爐共設2座混凝土灰庫,直徑12 m,有效容積為2 500 m3,每座灰庫頂設置2套組合式過濾分離器。每臺爐設置3臺負壓風機,2運1備。為保證灰庫和灰斗內灰的流態性,保證輸灰通暢,2座灰庫設置3臺氣化風機,2運1備,電除塵器灰斗設置3臺氣化風機,2運1備,氣化風經電加熱器加熱后進入氣化板或氣化槽。

負壓氣力輸送系統既能連續運行,又能定期運行,正常情況下每8 h運行一次,輸送按照灰斗依次運行,一個灰斗排空后進入下一個灰斗,所有灰斗排空后系統停運。除灰系統采用遠方程序控制、遠方手動控制兩種方式。

2.3 灰渣制漿系統設計

渣斗冷卻水系統為連續運行,每臺爐設置2臺除渣冷卻水泵,1運1備。每臺爐渣斗設置1個溢流水箱,溢流水通過水箱后流入溢流水池,溢流水池上設有2臺溢流水泵,將溢流水送至灰渣漿池。2臺爐共設置2臺沖渣水泵,1運1備。除渣冷卻水泵和溢流水泵為連續運行,沖渣水泵為定期運行。

除灰水池的水主要來自灰場回收水及除灰系統補充水。每座灰庫下設2套制漿系統,干灰經水力混合器與水混合成高濃度灰漿后通過管道流至灰庫旁邊的灰渣池,每臺爐設有2臺制漿水泵,1運1備。2臺爐共設3臺灰渣輸送泵,1運2備。灰渣池上設有2套灰漿攪拌器,1運1備。2臺爐設置1座灰渣池。每座灰庫還備有1套干灰卸料系統,并預留1套卸濕灰設備的位置。灰渣漿輸送系統為連續運行,灰庫制漿及水力除渣為不間斷交替運行,維持灰渣輸送系統連續運行。

3 除灰渣系統運行中存在的問題及解決措施

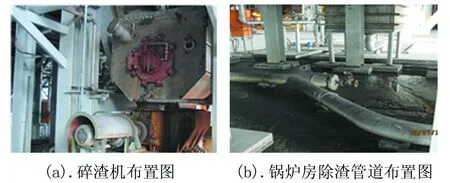

3.1 碎渣機腐蝕漏水

投產后,除灰渣系統總體運行良好、穩定,但也存在一些問題。碎渣機在運行三個月后出現腐蝕泄漏問題,主要表現在以下三個方面:碎渣機的機殼不耐海水腐蝕,發生殼體及法蘭蝕穿現象,造成殼體漏水;碎渣機主軸的軸封不耐磨損及腐蝕,在軸封部位發生泄漏;碎渣機的碎渣齒板不耐磨損及腐蝕,使用壽命短。碎渣機腐蝕泄露見圖1。

圖1 碎渣機腐蝕泄漏

經專家診斷碎渣機存在嚴重的質量問題,提出解決方案更換全部碎渣機,并提出以下技術要求。

a.齒輥采取“漸開線分布式”,在橫截面上輥齒沿圓周呈漸開線分布,其突出優點是對大塊焦渣適應能力強,不易卡死。

b.輥及齒板均采用高耐磨、耐海水腐蝕的合金鑄造,可靠性高,壽命長。

c.齒輥作成分片裝配,便于維修和更換。

d.輥軸與殼體兩端軸孔配合處設有“水封”法蘭,軸封采用水隔填料式密封結構,設備密封性好。

e.碎渣機可連續工作,并設有可靠的安全保護系統,當渣塊卡塞時,能自動排除故障。

f.碎渣機材質充分考慮冷卻水采用海水的工況,殼體、齒輥軸全部采用耐海水腐蝕材料,齒輥與鄂板采用高硬度鐵基耐磨合金材料,所有連接螺栓、螺母等均采用耐腐蝕不銹鋼材料。

更換后,系統運行基本正常。

3.2 灰渣漿池四個角出現灰渣沉積

為了防止灰渣沉積,灰渣漿池上方設置2臺攪拌器,但由于漿池過長,4個角不在攪拌的有效范圍內,在漿池的4個角出現了灰渣堆積現象,電廠在漿池四周增設一圈噴嘴,增加擾動,目前未發生灰渣堆積現象。

3.3 除灰水池補水量不足

除灰系統用水主要來自灰場回用水,在運行初期由于灰場回用水泵房的施工尚未完成,回收水泵投入不穩定,回收水量不足,造成灰渣漿池水量不足,灰渣泵不能連續運行,電廠水工專業增加了一路直徑273mm的水管至灰渣漿池,保證灰渣漿池的水位和灰渣漿泵的連續運行。

4 建議

根據目前廣寧電廠的設計和運行經驗,提出以下建議。

a.從現場運行看,負壓氣力輸送系統運行基本正常,由此看出,布置設計中貫徹短而直的設計優化原則是系統安全可靠運行的關鍵,灰庫應就近布置在除塵器附近以減少輸送距離,降低輸送速度,減少磨損,延長設備及管道使用壽命。

b.除灰渣系統如果采用海水,在渣斗和碎渣機的技術規范書應對設備結構及材質作出詳細的技術要求,以保證除渣設備使用壽命達到機組安全運行的要求。

c.如干灰制漿系統為間斷運行,灰庫下的灰漿管道應盡量減少彎頭,且避免出現上升段,可以避免制漿停運后的灰漿沉積在管道內發生堵塞。

d.在系統水平衡設計中,應考慮灰場回收水初期無法回收而設計臨時過渡措施,供水系統應有足量的備用水源,供水管徑的選擇按照最不利工況的最大供水水量設計。

5 結束語

西北電力設計院有限公司承接眾多海外項目,大多數分布在東南亞地區,如越南、印度、巴基斯坦等地,這些地區的火電技術水平相對偏低,有的煤質很差導致灰渣量很大,所以業主對除灰渣系統的要求也較復雜,而且多數要求按照國際標準設計,而除灰渣系統在國際上并無一個統一的標準,所以在設計時要與業主多溝通并達成共識,提出最優的系統配置方案,以提高工程整體質量和效益。