可編程控制器在“華龍一號”中的應用

張殿宇

(成都海光核電技術服務有限公司,四川 成都 610041)

“華龍一號”外圍設施廠房多采用可編程控制器(PLC)進行工業生產自動控制,比如空氣壓縮機廠房采用三菱的Q系列PLC、制氯站廠房采用羅克韋爾Controllogix系列PLC、聯合泵房采用西門子200系列PLC等。文章將以除鹽水生產廠房為例,介紹西門子400系列PLC在核電生產運行系統中的運用。不同于M310機組采用施耐德CPU和IFIX組態控制方式,“華龍一號”機組采用了西門子400系列PLC和Wincc7.4組態的控制結構,該系統組態采用了一種基于西門子TIA[1](全集成自動化)的Wincc項目組態設計,與傳統方法相比,不需要花費大量時間去鏈接各個變量,降低了成本,提高了工作效率。

1 系統工藝流程

除鹽水生產系統(WDP)[2]是由預處理過濾系統、反滲透預除鹽系統和離子交換除鹽系統組成。除鹽水生產系統首先是使用雙濾料過濾器初步過濾來自淡水廠生產水系統的清水,使清水中的懸浮物被濾料過濾,其次利用反滲透裝置中的滲透膜的選擇透過性實現物質的分離,來實現各種離子的截留,最后是利用陽離子交換器和陰離子交換器將系統介質中剩余的陽離子和陰離子除去,得到一級除鹽水,然后一級除鹽水經過混合離子交換器進一步凈化處理后得到一種為pH=7±0.5的除鹽水和另一種為pH=8.5~9的除鹽水。

2 除鹽水生產系統控制方案

2.1 系統控制原則

除鹽水生產控制系統的設計按照集中監視、分散控制的原則對整個除鹽水工藝流程進行集中監視、管理和控制。正常運行時,控制系統通過數據模塊采集工藝數據、設備運行態和自動調節生產數據等,由PLC控制系統自動實現工藝設備的運行。同時設置就地手操控制箱,實現就地手動控制,確保系統的安全運行。

2.2 控制系統硬件結構

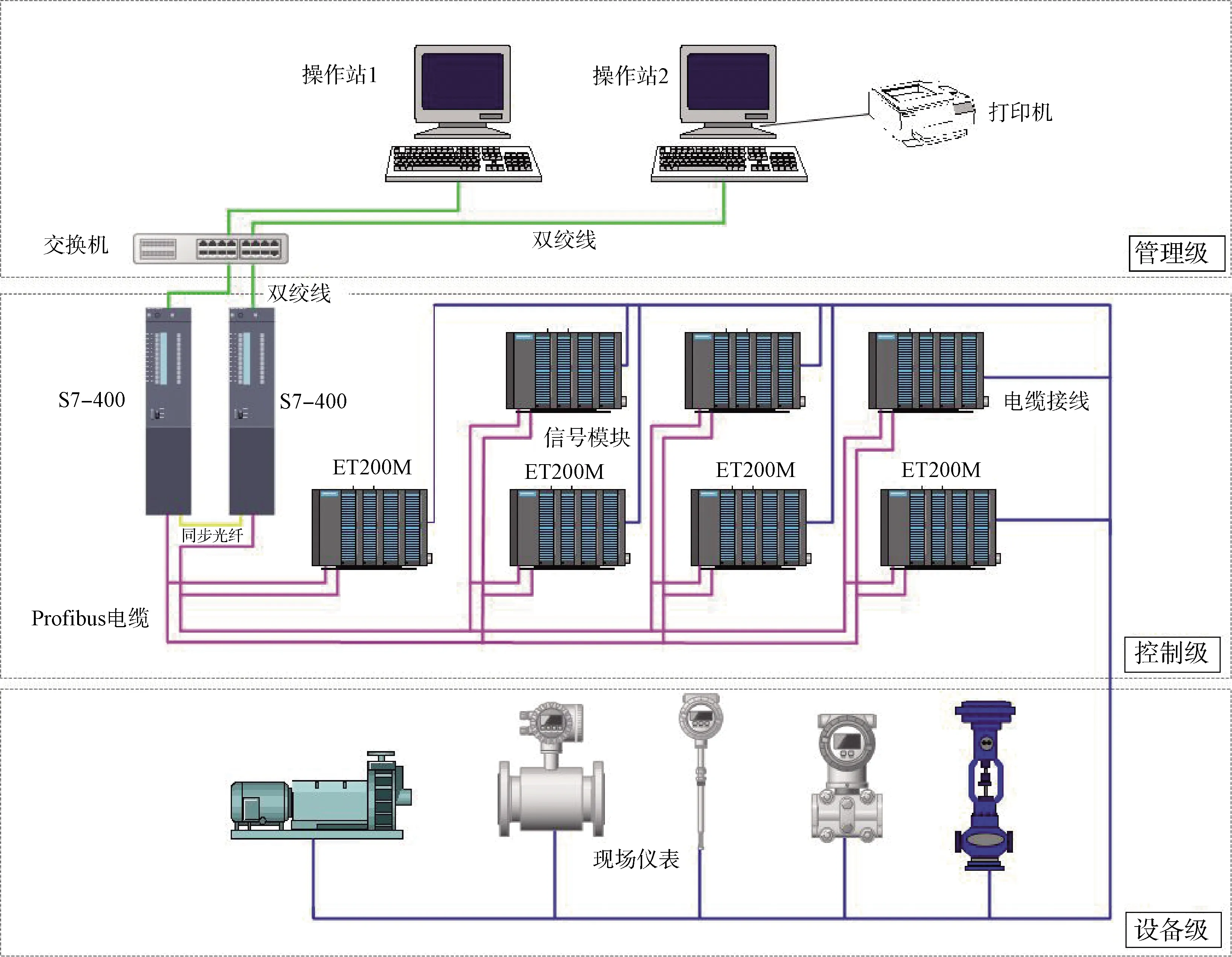

根據現場控制要求和實際情況,PLC系統采用西門子的S7-400系列的CPU414-5H,該模塊支持PROFIBUS-DP現場總線通信,有集成的以太網接口,支持冗余設計要求,滿足CPU的冗余設計要求。

現場采用ET200 M作為遠程I/O站,用于過程自動化的信號采集,通過IM153-2接口模塊建立與CPU的連接,其中數字量輸入模塊采用SM321(32×DC 24 V);數字量輸出模塊采用SM322(32× DC 24 V/0.5 A);模擬量輸入模塊采用SM331(8×12 Bit);模擬量輸出模塊采用SM332(8 ×12 Bit),通過7個遠程I/O從站的配置,滿足了現場控制點的需求。

以太網交換機采用西門子SCALANCE X208交換器,網管型交換機,該交換機帶有8個10/100 MBit/s RJ45接口,具有LED診斷功能,可直接顯示故障信號,同時還具有連接設置按鈕、冗余電源輸入等功能,并可組成冗余環。

2.3 系統冗余配置

該控制系統采用雙操作站設計保證了操作員站的冗余需求,通過雙處理器實現了控制器冗余設計,并在每個遠程I/O從站機架配備兩個IM153-2接口模塊,實現了每個機架與CPU之間的冗余通信,形成了全冗余配置方案,同時采用雙路供電(一路來自普通照明電源,一路來自UPS電源),實現供電冗余。

系統控制采用三級架構的方式,第一級管理級,通過工業以太網將兩臺操作站與第二級控制級進行連接;第二級控制級,采用ET200 M作為遠程I/O從站,實現與現場設備的連接;第三級設備級,主要是現場各種監測儀表和閥門、電機等。整個控制系統的布置如圖1所示。

2.4 控制功能實現

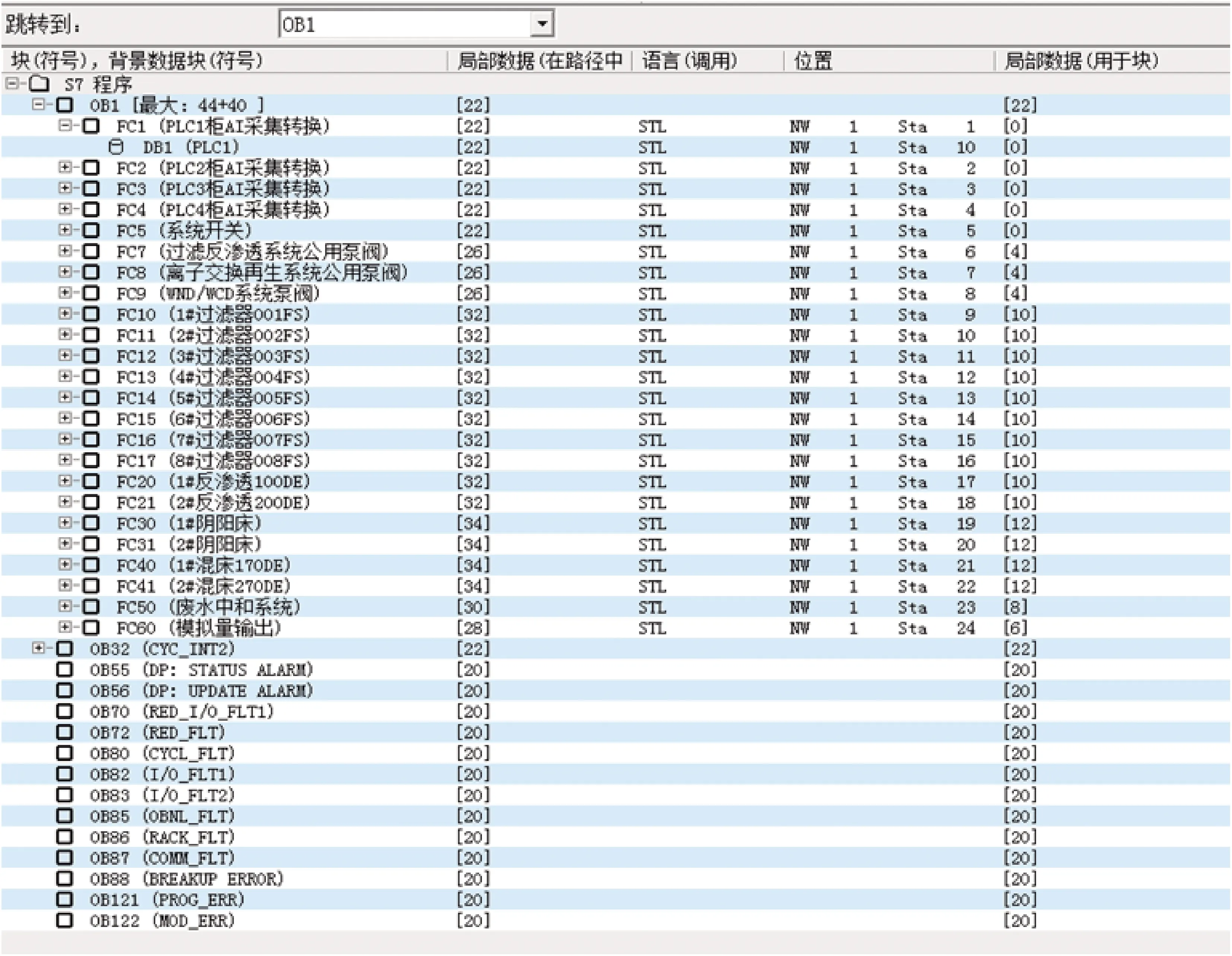

除鹽水生產系統下位機的編程軟件為STEP7 V5.6專業版,采用梯形圖和語句表兩種編程語言對控制程序進行模塊化編制,采用多重背景編程方式,方便程序的調用,提高了系統維護和升級的效率,系統程序結構如圖2所示。

圖1 系統布置圖Fig.1 System layout

圖2 程序結構圖Fig.2 Program structure

PLC是系統正常工作的核心,當PLC投入上電后,啟動塊(OB100)執行一次,然后以掃描的方式從信號輸入模塊讀取現場信號狀態,并保存在過程映像輸入表(PII)。然后PLC繼續執行組織塊(OB1)中的程序,按照順序調用用戶程序,并按規定的指令執行邏輯或算數運算,將結果送入過程映像輸出表(PIQ),等所有的用戶程序執行完畢之后,將過程映象輸出表的輸出狀態傳送到到的輸出模塊,驅動現場設備動作。如此循環運行,實現了系統的自動控制。

3 人機界面設計

3.1 基于TIA(全集成自動化)的Wincc項目組態

為了更好地實現人機界面與PLC的無縫連接,系統選用Wincc7.4作為上位機監控軟件,該軟件可通過基于西門子TIA(全集成自動化)技術完成Wincc項目組態,與傳統方法相比,通過TIA技術無需花費大量時間集成各個軟件包,顯著降低了成本。

創建一個新項目后,為了使Wincc與下位機通信需要進行以下步驟:

1)在STEP7已建項目中插入OS,并進行重命名;

2)右鍵選中插入的OS,選擇“Compile”編譯,編譯向導;

3)選擇PLC與Wincc的通訊方式(該項目采用TCP/PI);

4)自動編譯整個項目。

通過“編譯”功能,自動建立了S7協議集驅動,建立了Wincc通訊單元以及控制器的邏輯連接。為消息和歸檔系統建立了原始數據,并將過程變量傳送至變量管理器中。PLC與Wincc的通訊參數無需設置,編譯完成后自動連接成功,大大提高了工作效率。

3.2 監控功能的實現

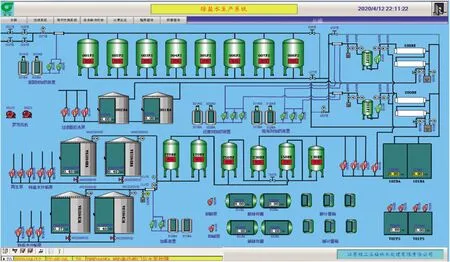

Wincc7.4不但有良好的人機交互界面,而且有較高的精度。內置豐富的圖案圖像,能夠形象的描繪出現場設備。通過內置C動作、VBS動作等實現了畫面設備動態改變,直觀體現現場設備的變化。除鹽水生產系統監控畫面由總貌、過濾系統、離子交換系統、設備操作狀態、儀表總覽、趨勢查詢和報警查詢等畫面組成,系統運行主畫面如圖3所示。

圖3 系統運行主畫面Fig.3 Main screen of system operation

為了完善監控機制,Wincc組態軟件還提供以下功能:

1)圖形編輯器,基于對象的畫面開發模式,方便地實現了數據的寫入和讀取;

2)變量管理,可以方便對系統外部變量、內部變量、系統變量等進行管理,并對變量數據進行歸檔;

3)報警記錄,能夠提示故障位置和故障時間,并做歷史記錄,方便系統維護;

4)歷史曲線,可以實時顯示當前參數,并可以查詢歷史曲線;

5)報表編輯器,按照生產管理要求編制出可以打印的年、月、日、班運行報表功能,報警報表、故障報表及工藝流程圖(彩色硬拷貝)打印功能,實時報警打印和故障打印功能等。

4 運行效果

控制系統自投入運行以來,一直處于高效、穩定的運行狀態,各項指標均達到設計要求。作為獨立的控制系統,不受核電廠DCS控制約束,工作能力強,方便后期的檢修與維護;其次系統不僅自動化程度較高,而且操作簡單,減輕了操作人員勞動強度,提高了生產效率;同時該系統作為重要的核電輔助生產系統,系統的穩定運行,對保障核電廠正常化的生產秩序、促進設備優化運行、降低運行風險等多方面都帶來了好處。

其中,在上位機增加設計了“一鍵制水”功能,使系統具有高效的可操作性。在下游用水需求較大時,運行人員提前給出制水指令,系統會根據水箱液位自動選擇補水順序,根據雙濾過濾器、反滲透過濾器和離子床等各單元主/備用設備的邏輯,自動選擇設備啟動制水程序。各過濾單元在運行時間或參數達到失效值停運后自動運行反洗、再生程序,減少了系統廢水中和排放及酸堿用量,不僅節約了成本,還極大的減少了運行人員的操作及維護量。

5 結束語

PLC一般用在小型自控場所,比如設備的控制或少量的模擬量的控制及連鎖,而大型的應用一般都是DCS。比如核電廠采用DCS控制對全廠的反應堆系統、汽輪機系統、發電機系統等進行監控控制,而PLC可能只是某個系統或功能塊的一個控制模塊而已。作為對DCS控制的輔助,小型化的PLC將向更專業化的使用角度發展,功能將更加有針對性、對應用的環境也會更有針對性等,PLC將在高速化、小型化、專業化等控制領域展現自己的優越性。

目前其他核電機組計算機集散控制系統中已有大量的PLC應用,比如核島廠房20 m行吊控制系統、三廢處理系統、核島冷凍水系統等。伴隨著計算機網絡的發展,PLC作為自動化控制領域中重要組成部分,將在國產核電生產控制領域發揮越來越大的作用,穩健的推動國產核電安全發展。