低屈強比Q690MD產品開發

張立超

(河北鋼鐵集團邯鋼公司,河北 邯鄲 056000)

中厚板低合金高強度結構鋼Q690MD屬于低碳貝氏體鋼,應用于煤礦機械、工程機械,如液壓支架、港口起重機、平板運輸機、重型機械、海洋工程、金屬結構等。需要有較高的屈服強度和抗拉強度,優良的焊接性能。鋼的屈強比嚴重影響框架結構的變形能力和極限承載能力,是關系結構安全性的一個重要的力學性能指標,屈強比太高,則結構變形時容易產生脆性破壞,其結果難以預防,低屈強比Q690MD的開發適應了市場需求,為結構件安全使用提供了保障。

1 低屈強比Q690MD成分設計

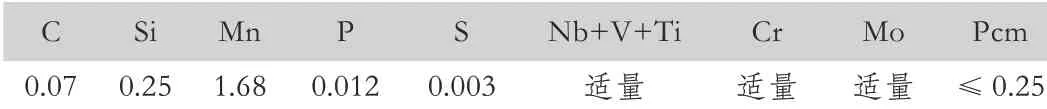

為獲得較高的強度及優異的焊接性能,本產品采用低C、高Mn、Nb和V復合強化并添加少量Cr、Mo等淬透性較高的合金元素。Cr能降低C的擴散速度,抑制鐵素體和珠光體轉變,使貝氏體轉變向低溫區移動,降低貝氏體的形成溫度。Cr還能夠穩定奧氏體,與Mo和Ni相比,Cr在低溫、中溫階段轉變有較強的奧氏體穩定作用[1]。Mo可以抑制碳化物的析出,提高奧氏體中的碳濃度,較小冷速下也可以提高淬透性,有效阻止奧氏體晶粒的長大,獲得細小組織。具體成分見表1,性能要求見表2。

表1 低碳貝氏體鋼Q690MD成分要求(質量分數) %

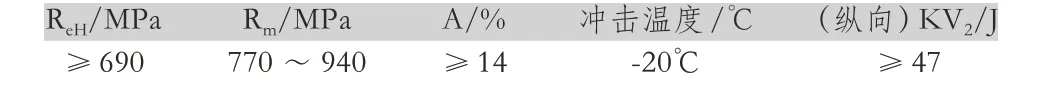

表2 低碳貝氏體鋼Q690MD性能要求

2 低屈強比Q690MD生產工藝

生產工藝流程∶鐵水→轉爐粗煉→LF精煉→RH精煉→連鑄→加熱→TMCP工藝→回火。

2.1 加熱制度

加熱段溫度1240℃±20℃,均熱段溫度1210℃±20℃,加熱系數10min/cm~12min/cm,鋼坯厚度260mm,板坯加熱時長≥4.5h。

2.2 軋制及冷卻工藝

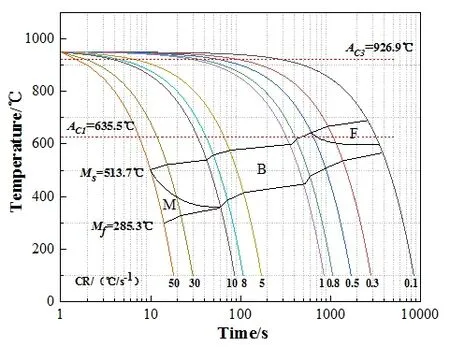

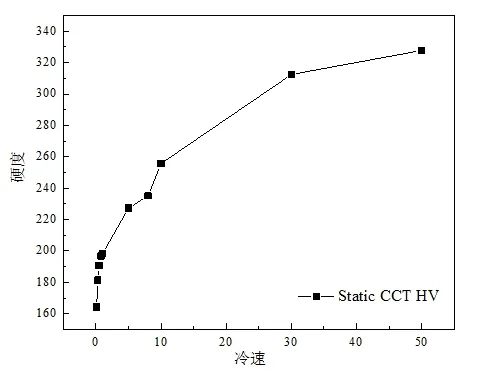

從圖1不同冷速下的Q690MD鋼靜態CCT組織與動態CCT組織維氏硬度的變化曲線和圖2 Q690MD鋼顯微組織硬度中可以看出,當靜態冷速為0.1℃/s時, Q690MD鋼的組織為鐵素體+貝氏體的混合組織,且鐵素體較多,硬度僅為164.36HV,隨著冷速的升高,貝氏體含量不斷增加,由于貝氏體的硬度高于鐵素體,因此硬度逐漸升高。當冷速達到5℃/s時,組織中出現少量的板條貝氏體及MA島使硬度提高到227.28HV。采用熱機械軋制工藝,生產20mm厚度規格鋼板,待溫厚度70mm,終軋溫度810℃±20℃,在線淬火,終冷溫度160℃~200℃。冷卻速率選取15℃/ s,鋼板軋制完成后,進行500℃~650℃不同溫度回火試驗,保溫時間60min。

圖1 Q690MD鋼的CCT曲線圖

圖2 Q690MD鋼顯微組織硬度組織

圖3 冷速15℃/S下Q690MD鋼熱軋態1/4組織

3 試驗結果分析

3.1 化學成分

低屈強比Q690MD實際化學成分如表3所示,均符合表1的要求。

表3 低碳貝氏體鋼Q690MD實際化學成分(質量分數) %

3.2 力學性能

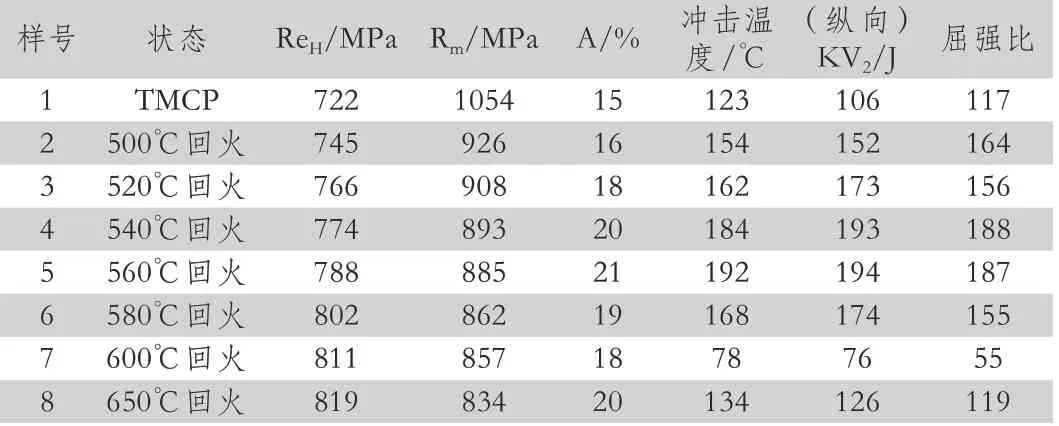

Q690MD鋼板具體性能見表4。從各項力學性能指標均滿足GB/T1591中Q690MD的鋼板要求。

表4 25mm厚低碳貝氏體鋼Q690MDTMCP和不同回火溫度下的力學性能

3.3 金相組織分析

當冷卻速度為5℃/s 時,連續相變產物主要 是準多邊形鐵素體和少量的粒狀貝氏體,基體組織中存在彌散分布的細小殘余奧氏體。另外,在準多邊形鐵素體或粒狀貝氏體邊界處,M/A島以較大的深色珠狀組織存在,成為貝氏體鋼中的第二相, MA 島顆粒比較粗大,部分尺寸可達到4μm,且多為不規則的多邊形,當冷卻速度為15℃/S時,相變組織基本為板條貝氏體,此時MA 島組元呈斷續薄膜狀存在于板條貝氏體鐵素體之間;隨著冷卻速度的升高, MA 島的方向性逐漸明晰,呈彌散分布,且顆粒逐漸變細小,數量也增多。

回火組織

在500℃~650℃范圍內回火時,隨回火溫度升高,顯微組織逐漸變化。500℃回火后,貝氏體板條開始回復,位錯重新排列并且密度降低。隨溫度升高,位錯繼續遷移、合并,有的位錯消失。貝氏體板條逐漸合并、粗化,板條數量減少,晶界逐漸變得清晰,M/A島分解為碳化物,在晶界和晶內析出,數量增多。550℃回火后,貝氏體板條進一步粗化,回復階段基本結束,開始進入再結晶階段。此時組織以回火貝氏體為主,并出現少量的回火索氏體。隨著回火溫度升高到600℃,在回火組織晶界處出現大量黑色物質,通過能譜分析得出為雜質元素碳化物偏聚,這種黑色的碳化物惡化晶界阻止裂紋擴展的能力,降低韌性,在金相上觀察,存在大量的碳化物偏聚在晶界處,因此600℃為回火脆性的拐點。隨回火溫度升高到650℃,并未發生碳化物偏聚現象,這是由于溫度升高,原子擴散加快,并且在晶界處發生了少量的再結晶。Mo、V、Ti、Cr元素等強碳化物形成元素與C原子結合力增強,因此抑制了雜質元素在晶界處偏聚的現象。

3.4 改進措施實際應用效果

通過上述工藝措施的實施,對于某廠中厚板薄規格板材邊浪問題取得了如下的實際應用效果。

4 結論

(1)綜合沖擊功與抗拉強度、屈服強度力學性能,Q690MD鋼回火溫度可采取500~560度回火。在540℃時回火

(2)基體組織晶粒大小適中,在不降低塑性的條件下,提高鋼的強度和韌性,同時得到低屈強比。

(3)高硬度相與低硬度相之間強度比率較大。

(4)Q690MD鋼回火后,無拉伸斷口分層現象。屈服強度、抗拉強度隨回火溫度升高逐漸降低、沖擊功隨回火溫度升高逐漸升高,在600度回火時,出現高溫回火脆性區間。

鋼板的凸度值得到了明顯的降低,圖4中給出了措施實施前后鋼板橫向凸度值的變化,從圖中可以看出,采用合理的彎輥使用制度和限制末道次壓下率,鋼板的凸度從0.26降低到了0.10mm以內,凸度值下降明顯。

圖4 冷速15℃/S下 Q690MD鋼回火態1/4組織

5 結語

通過合理控制軋制、開始冷卻溫度和水冷段冷速,尤其將鋼板的開始冷卻溫度控制在奧氏體轉變溫度Ac,附近,可生成10%~20%的先共析鐵素體,在保證強度的前提下,確保將Q690MD鋼板的屈強比控制在0.26以下。