液相外延設(shè)備溫度控制系統(tǒng)研究

李 瑫,程文進,黃志海,楊 勇,陳李松

( 中國電子科技集團公司第四十八研究所,湖南 長沙410111)

水平滑舟式液相外延具有變化組分容易、組分及厚度控制能力強和可重復(fù)性好等優(yōu)勢,是一種研制和生產(chǎn)碲鎘汞薄膜材料有效且成熟的方法[1]。水平液相外延設(shè)備是目前國內(nèi)實現(xiàn)該種工藝方法的主流設(shè)備,其溫度控制的精度、升降溫的速率、溫度場的均勻性直接影響了外延材料的質(zhì)量、外延片的均勻性、可重復(fù)性、尺寸、設(shè)備的產(chǎn)能等,是設(shè)備的關(guān)鍵性能指標(biāo)。本文針對液相外延設(shè)備的溫度控制要求,研究設(shè)計滿足外延工藝技術(shù)要求的溫度控制系統(tǒng),并進行測試驗證。

1 加熱系統(tǒng)總體設(shè)計

設(shè)備的加熱系統(tǒng)由PLC(可編程控制器)、閉環(huán)控制器、功率調(diào)節(jié)器(簡稱調(diào)功器)、爐體、溫度傳感器等構(gòu)成。其中,PLC 用于設(shè)定目標(biāo)溫度、控制模式及控制參數(shù),讀取過程值、狀態(tài)等,閉環(huán)控制器則根據(jù)檢測溫度與目標(biāo)溫度的偏差進行PID(比例積分微分)閉環(huán)計算,輸出加熱功率信號,調(diào)功器根據(jù)加熱功率輸入信號控制功率器件,輸出正確的電壓和電流至爐體進行加熱,形成溫度場,最后由溫度傳感器檢測目標(biāo)位置溫度并反饋回閉環(huán)控制器。溫度采集包括反應(yīng)管內(nèi)溫度和管外溫度,并以管內(nèi)溫度作為控制目標(biāo)。為保證控溫精度及溫度場的空間均勻性,爐體采用5 段獨立加熱獨立控溫方式,并采用串級PID 進行雙閉環(huán)控制,如圖1 所示。

圖1 加熱系統(tǒng)控制原理

2 溫度閉環(huán)控制設(shè)計

串級控制因其抗干擾和自適應(yīng)能力強而被廣泛用于對象擾動幅度大、非線性、容量滯后大、參數(shù)相互關(guān)聯(lián)[2]的場合。加熱系統(tǒng)中反應(yīng)管內(nèi)溫度真實地反映爐體中反應(yīng)管內(nèi)溫度場,但只能通過管外溫度的熱輻射來維持,管內(nèi)溫度與管外溫度之間存在著非線性且大滯后的復(fù)雜關(guān)系,采用串級控制可以簡化控制模型,同時提高整個系統(tǒng)的響應(yīng)速度。其溫度控制原理如圖2 所示。

圖2 溫度串級控制框圖

圖2 中,當(dāng)串級命令為OFF 時,溫度處于單控模式,設(shè)定溫度作為管外溫度設(shè)定值(Tex);當(dāng)串級命令為ON 時,溫度處于串級模式,設(shè)定溫度作為管內(nèi)溫度設(shè)定值(Tin),管內(nèi)溫度PID 控制輸出(TPID-in)經(jīng)串級計算后作為Tex。管內(nèi)溫度與管外溫度閉環(huán)采用相同的控制周期,以提升系統(tǒng)的響應(yīng)速度[3]。

液相外延設(shè)備一般要求溫度按照設(shè)定曲線進行精確的升降變化,在不同的升溫/降溫階段要求的加熱不同,對應(yīng)的控制參數(shù)也有所差異。但傳統(tǒng)PID 控制器以一組固定不變的PID 參數(shù)來解決被控過程參數(shù)變化、干擾等問題,顯然難以獲得滿意的控制效果[4]。因此,本文在串級計算中對TPID-in乘以系數(shù)A,再對Tin進行偏置,兩者之和作為Tex。串級計算式為:

式中,A為串級系數(shù),表征TPID-in對管外溫度的調(diào)節(jié)幅度;B為串級常數(shù),表征管外溫度輻射到管內(nèi)溫度的梯度關(guān)系。為保證溫度曲線各階段均有良好跟隨性能,本文將溫度變化分為快升、慢升、慢降、快降4 個階段,分別采用不同的串級參數(shù),由工藝程序根據(jù)溫度變化狀態(tài)自動選取。如此,可通過動態(tài)調(diào)整串級參數(shù)來間接調(diào)整溫度控制PID 參數(shù),使溫度曲線具有良好的跟隨性能。

3 控制程序設(shè)計

設(shè)備的控制系統(tǒng)采用三菱FX5U 系列PLC 作為主控制器,溫度控制程序由PID 閉環(huán)控制、通信協(xié)議、控制邏輯3 部分構(gòu)成,如圖3 所示。其中,控制邏輯部分進行加熱開/ 關(guān)、報警、保護等邏輯控制,管理通信的邏輯和時序,準備通信數(shù)據(jù)并對接收數(shù)據(jù)進行處理;通信協(xié)議部分定義通信協(xié)議號的功能、訪問的寄存器地址、數(shù)量、數(shù)據(jù)長度以及數(shù)據(jù)存儲區(qū)域,以便程序調(diào)用協(xié)議號發(fā)起通信;PID 閉環(huán)控制部分負責(zé)讀取溫度傳感器信號并進行線性化,接收通信數(shù)據(jù)和命令,進行PID 閉環(huán)計算,輸出加熱功率控制信號。控制程序首先初始化通信協(xié)議所需訪問的寄存器地址、數(shù)量、數(shù)據(jù)長度等數(shù)據(jù),之后根據(jù)上位機或自動工藝命令,設(shè)置相應(yīng)的通信請求;在通信空閑時,按順序選取優(yōu)先級最高的通信請求,準備其相應(yīng)的通信數(shù)據(jù),發(fā)起通信,并待通信結(jié)束后進行處理:若異常結(jié)束,重新設(shè)置通信請求,若重試>3 次,報錯;若正常結(jié)束,根據(jù)協(xié)議功能進行相應(yīng)的處理。

圖3 溫度控制程序結(jié)構(gòu)

4 測試及結(jié)果分析

鑒于非線性溫度系統(tǒng)較難建立準確的數(shù)學(xué)模型,采用溫控儀自動整定再手動微調(diào)的方法確定閉環(huán)PID 參數(shù)及串級A、B參數(shù)。具體方法如下:

(1)單控模式下,加熱外溫至目標(biāo)值并穩(wěn)定后,進行外溫PID 自整定;整定結(jié)束并穩(wěn)定后,觀察管外溫度的控溫精度是否滿足應(yīng)用要求,若不滿足則手動微調(diào)參數(shù);

(2)溫度穩(wěn)定后,記錄反應(yīng)管內(nèi)、外溫度的差值ΔT;將串級A參數(shù)設(shè)為默認值0.3,B參數(shù)設(shè)為B=A×50+ΔT;

(3)使能串級控溫,待管內(nèi)溫度在目標(biāo)值附近穩(wěn)定后,進行管內(nèi)溫度PID 自整定;整定結(jié)束并穩(wěn)定后,觀察管內(nèi)溫度的控溫精度是否滿足應(yīng)用要求,若不滿足則手動微調(diào)參數(shù);

(4)按照要求的速率進行斜率升降溫,調(diào)整串級A參數(shù),使實際管內(nèi)溫度曲線與設(shè)定斜率偏差在3%以內(nèi);不同A參數(shù)對應(yīng)的B參數(shù)仍然按照B=A×50+ΔT計算。

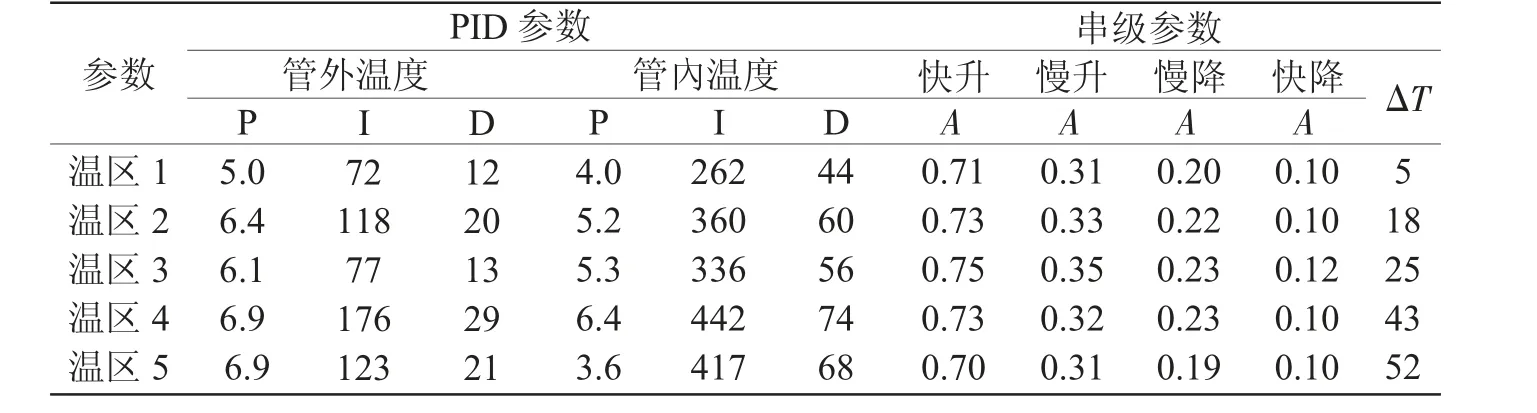

溫度控制系統(tǒng)的控制參數(shù)如表1 所示。

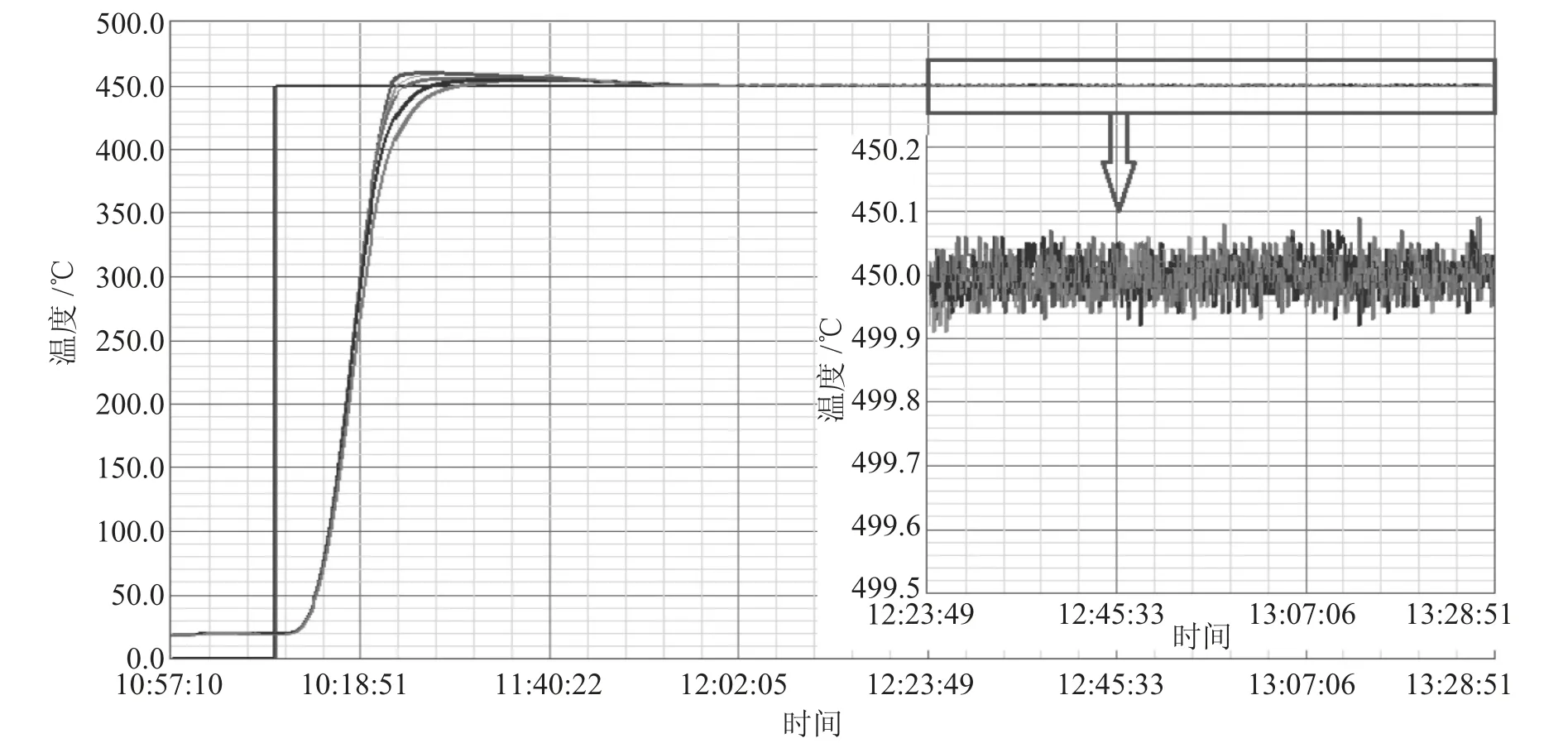

在水平液相外延設(shè)備上進行控溫試驗,在不帶石墨舟的情況下,管內(nèi)溫度從室溫升至450 ℃并穩(wěn)定的過程,整體溫度曲線如圖4 所示,其右側(cè)方框下方所標(biāo)記是曲線的局部放大圖。從圖4 可以看出,升溫速率約31 ℃/min,超調(diào)6 ℃(管內(nèi)溫度3),控溫精度為450 ℃±0.1 ℃,滿足設(shè)備的控溫要求。通過可移動單點熱偶測量反應(yīng)管內(nèi)軸線上的溫度分布如圖5 所示(以溫區(qū)3 中心為零點,往爐內(nèi)為正,爐口為負,每間隔10 mm 測量一個點,每點停留5 min)。

表1 溫度控制參數(shù)

由圖5 可知,在±250 mm 區(qū)間內(nèi)(即500 mm恒溫區(qū)),軸線上溫度最大偏差為0.7 ℃,標(biāo)準差0.21 ℃,恒溫區(qū)長度及溫度均勻性均滿足外延工藝要求。

圖4 管內(nèi)溫度升溫及穩(wěn)定過程曲線

圖5 反應(yīng)管內(nèi)恒溫區(qū)溫度曲線

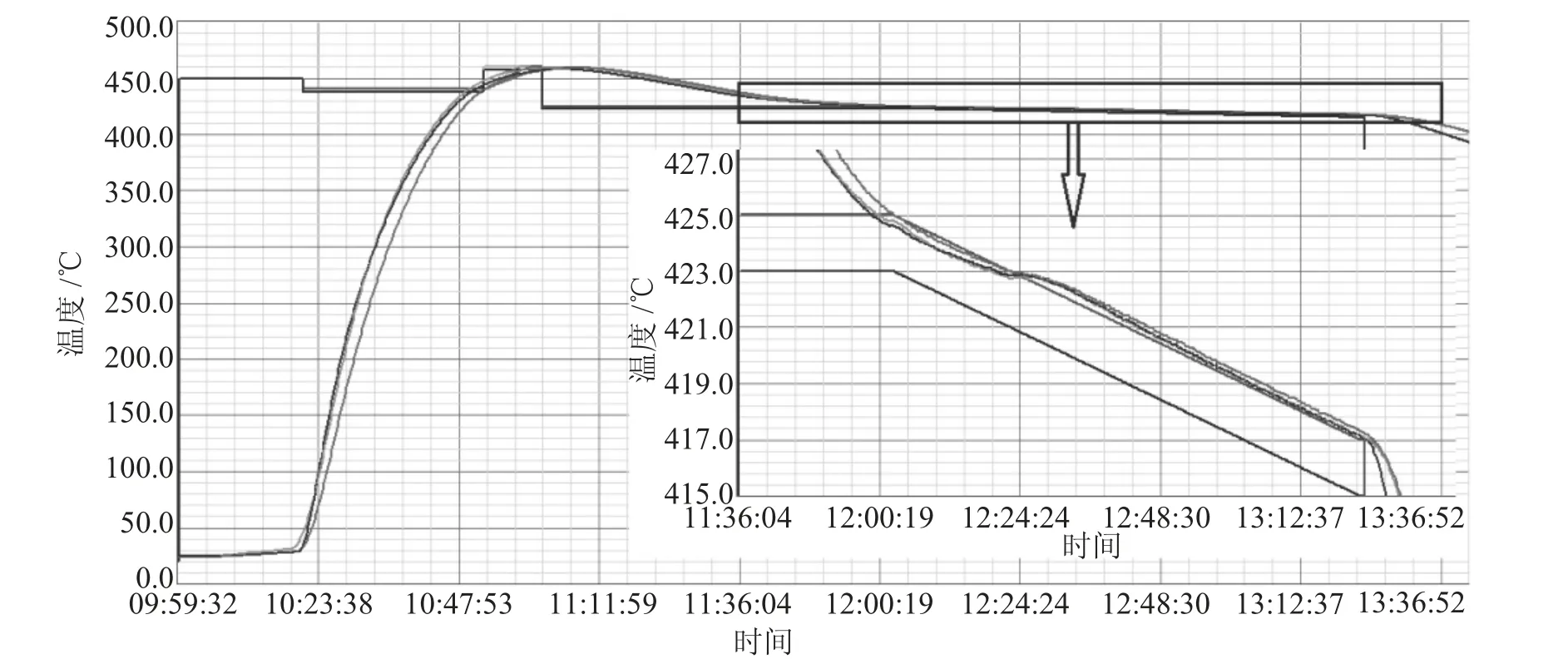

通過編輯自動工藝測試溫度控制的跟隨性能,溫度的設(shè)定曲線及實際曲線如圖6 所示。圖6中僅顯示溫區(qū)2~4 的溫度曲線(溫區(qū)1、5 不在恒溫區(qū)內(nèi)),整體曲線右側(cè)方框下方所標(biāo)記的是曲線的局部放大圖。

從圖6 可以看出,管內(nèi)溫度實際曲線可以很好地跟隨設(shè)定值的變化,特別在對外延至關(guān)重要的緩慢降溫階段,降溫斜率可保持0.1 ℃/min,與設(shè)定值的最大滯后偏差≤0.3 ℃,符合工藝技術(shù)要求。

圖6 工藝過程中的溫度跟蹤曲線

5 結(jié) 論

通過測試結(jié)果可以看出,設(shè)計開發(fā)的多段獨立加熱系統(tǒng)可以滿足液相外延設(shè)備爐體空間上的溫度均勻性控制要求,恒溫區(qū)長度達到500 mm;通過采用串級PID 算法對管內(nèi)溫度進行精確控制,恒溫區(qū)溫度均勻性小于等于0.21(標(biāo)準差),控溫精度小于等于±0.1 ℃,并且升溫較快,超調(diào)較小,可以減少工藝升溫時間。通過對串級參數(shù)進行動態(tài)調(diào)節(jié),滿足了不同時間對加熱功率的不同需求,溫度可以較好地跟隨設(shè)定曲線變化,特別在工藝生長階段,溫度降溫速率可以保持0.1 ℃/min,與設(shè)定值的最大滯后偏差小于等于0.3 ℃,完全滿足生產(chǎn)工藝要求。

6 結(jié)束語

針對液相外延設(shè)備,設(shè)計了多段獨立控制的加熱系統(tǒng),滿足了空間上溫度均勻控制的要求;采用串級控溫方式,簡化了非線性大慣量的爐體中反應(yīng)管內(nèi)溫度的控制模型,并應(yīng)用PID 算法對管內(nèi)溫度進行精準控制;通過對不同加熱階段的串級參數(shù)進行動態(tài)調(diào)整,在時間上提升反應(yīng)管內(nèi)溫度的動態(tài)跟隨性能。設(shè)備的檢測結(jié)果表明,該溫控系統(tǒng)可以滿足不同加熱階段的不同功率要求,溫度控制的精度、恒溫區(qū)均勻性以及動態(tài)跟隨性能等均符合工藝技術(shù)要求。