高空作業平臺軸承裝配工藝優化與應用

楊猛 陳明剛 徐健

摘 要:針對當前高空作業平臺臂架結構形式多樣、軸承數量多等產品特點,用普通的裝配工具安裝效率低,且存在安全隱患,無法滿足大批量的產能需求,通過對軸承壓裝工藝的研究解決了軸承裝配效率低下的難題,新工藝能夠完成多個軸承同步壓裝,在保證臂架裝配質量的同時也保證了臂架分裝線的生產節拍,提高產能。

關鍵詞:壓裝機構;軸承裝配;效率提升;分裝線

中圖分類號:TH211.6

Abstract: In view of the product characteristics of the current aerial work platform, such as the diversified structure of the boom and the large number of bearings, the installation efficiency of ordinary assembly tools is low and there are security risks, which cannot meet the production demand of large quantities. Through the study of bearing pressing technology, the problem of low efficiency of bearing assembly is solved. The new technology can complete synchronous pressing of multiple bearings, ensure the assembly quality of the arm frame, but also ensure the production rhythm of the arm frame assembly line and improve production capacity.

Key Words: Pressing mechanism; Bearing assembly; Efficiency improvement; Sub-assembly line

高空作業平臺臂架復雜,包括伸縮式、曲臂式和剪叉式,尤其是剪叉式的高空作業平臺,每臺產品臂架的軸承數量上百個,通過手動逐個敲擊的方式進行軸承裝配,軸承裝配無法滿足當前的生產效率,通過深入研究產品結構形式和生產節奏,設計出安全、高效的軸承壓裝裝置。

1軸承裝配在當前工程機械行業內的現狀

目前,在行業內的軸承裝配方式主要包括以下幾種裝配方式。

1.1冷凍裝配

經過液氮冷卻以采用導向套砸裝,砸裝易損壞軸承和軸孔之間的配合精度,且存在安全隱患和噪音污染,導向套通用性低,需頻繁更換,降低關鍵部件分裝和組裝效率[1]。

1.2普通壓裝工裝

普通軸承裝配工裝可提高裝配安全系數,降低了勞動強度,對于小批量產品比較適用,裝配成本低、省力、便捷,但是對于單日40~60臺產能、且臂架結構形復雜的剪叉車而言,單個軸承安裝的優勢無法體現。根據產品臂架結構形式,平均每個工位需要同時安裝軸承8個[2]。

2高空作業平臺軸承裝配工藝介紹

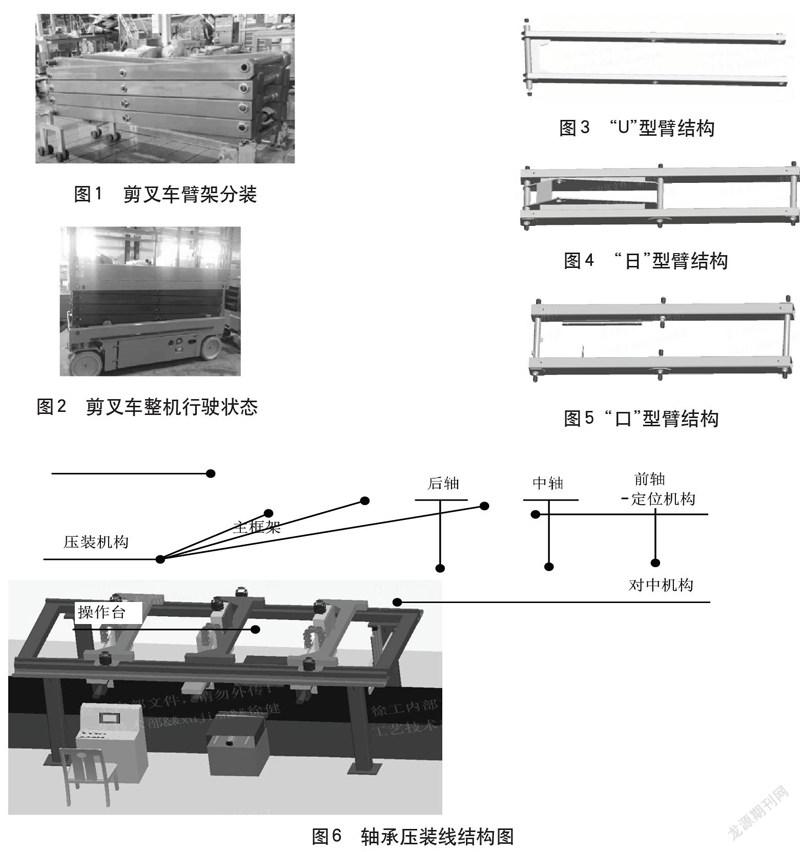

剪叉式高空作業平臺(以下通稱剪叉車)的整車及臂架的外形結構如圖1、圖2所示。

剪叉車整體臂架外形為剪刀撐形式,臂架形式為多連桿結構,通過銷軸、軸承連接裝配,產品長度越大、連桿數量越多、結構越復雜,根據各連桿的結構形式,復合軸承的安裝方向和數量是不同的。

剪叉車臂架的結構形式大致分為以下3種:

(1)“U”型臂,只有一端需要安裝復合軸承,如圖3所示;

(2)“日”型臂,外側壓裝復合軸承,如圖4所示;

(3)“口”型臂,兩端、中間均需要壓裝復合軸承,兩端外側壓裝,中間軸承需要從內側外壓,如圖5所示。

3剪叉車軸承壓裝技術分析

3.1 方案分析

剪叉車臂架軸承安裝主要包括3種形式,根據臂架軸承安裝形式,壓裝工藝需要同時覆蓋以上3種臂架軸承的安裝工況。

3.1.1軸承壓裝過程需要解決的問題

(1)軸向與縱向可調節:需滿足不同臂架結構形式和規格尺寸,完成對應產品臂架軸承的軸向壓裝。

(2)壓裝順序:為了保證壓裝結構對各臂型軸承的壓裝成功率,根據臂架結構壓裝的先后順序確定三類臂架結構在輸送線上的擺放規律。

(3)臂架結構的對中及定位:為了減少壓裝油缸的軸承壓裝誤差,提高軸承的軸向壓裝精度,應保證縱向輸送線由運行狀態轉變成停止狀態、臂架結構的縱向固定與軸向對中。

3.1.2根據以上幾項技術要求,壓裝設備需要具備以下結構形式和動力機構

(1)壓裝機構:根據臂型結構確定不同的壓裝方式,需要設計3個壓裝軸,分別用于壓裝“U”型(單軸外壓)、“日”型(三軸外壓)和“口”型(三軸外壓+中間軸內壓)臂架結構的復合軸承。

(2)橫向行走機構:提供水平橫向移動,根據不同產品臂架結構調節壓裝軸橫向位置。

(3)縱向行走機構:提供垂直縱向移動,根據不同產品臂架結構調整壓裝軸縱向位置。

(4)對中機構:安裝于輸送線兩側,通過對定位油缸調整臂架橫向位置,通過氣缸實現臂架夾緊,保證臂架中心線與夾具中心線平行。

(5)定位機構:用于控制輸送線停止。

(6)主框架:作為承載水平移動機構、導軌和壓裝機構的承載結構[3]。

3.2 壓裝原理

根據每款產品和每組臂架及軸承、隔套的安裝數量和安裝方向,設計一款可以同步完成多軸承、隔套安裝形式的臂架軸承壓裝方案[4]。

圖6為軸承壓裝線[5]結構圖,包括輸送線和壓裝機,壓裝機主要由主框架、操作臺、壓裝機構、對中機構、定位機構組成,其中壓裝機構包括橫向行走機構、縱向行走機構、浮動機構、壓頭。

3.3 核心技術

(1)根據各節臂架的結構形式需要根據各類臂型的臂架擺放順序提前將對應臂型的壓裝命令輸入至控制系統,需保證臂架擺放的規律。

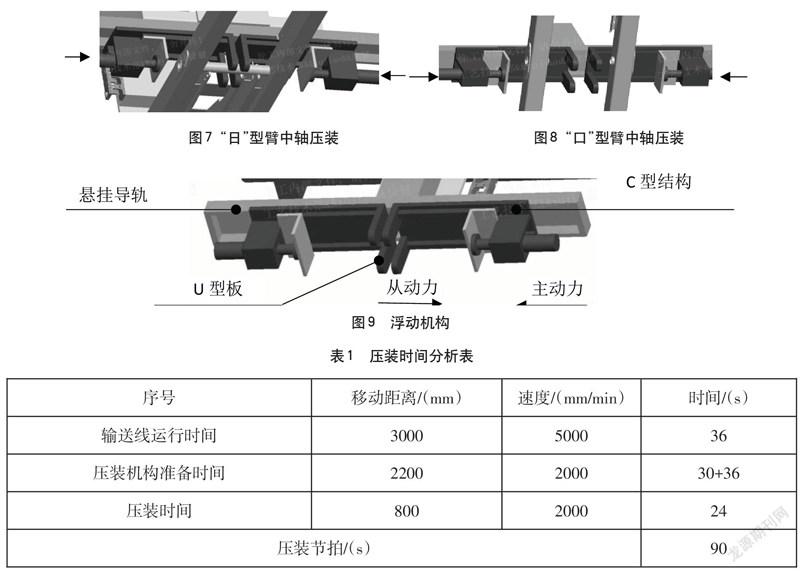

(2)因“口”型臂結構軸承安裝工序包括內側軸承的壓裝,為了保證內外部軸承同步壓裝,在中間壓裝機構上增加C型結構。安裝“日”型臂時,通過橫向微調,C型結構兩U型板之間空檔卡入臂架結構中間的軸承處,三軸的壓裝油缸壓入復合軸承,如圖7所示;安裝“口”型臂時,C型結構工作,通過橫向微調,C型結構的U型板對準內側軸承,在中間壓裝機構的軸向浮動力作用下,將內部軸承同步壓入軸孔內,如圖8所示,外側三軸的壓入過程同“日”型臂。

3.4 浮動機構

外部軸承壓入的主動力帶動C型結構上側的導軌滑動,U型板產生反向從動力。圖9為浮動機構

4軸承壓裝工藝在高空作業平臺產品上的應用

4.1作業流程

通過對剪叉車軸承裝配線的試運行,剪叉車各節臂軸承壓裝工藝流程及操作方式如下:

(1)臂架結構從涂裝單元通過積放鏈配送至剪叉車臂架線前輸送線,員工將復合軸承預裝至臂架結構的軸孔內;

(2)根據臂架擺放順序,選擇對應的壓裝程序,一次可選擇多個壓裝程序;

(3)程序選擇完畢后,按下啟動按鈕,輸送線運行,軸套壓裝機開始工作;

(4)臂架結構通過線前輸送線至軸承壓裝線定位機構處,板鏈停止運行;

(5)臂架運行至定位機構處,定位油缸對臂架進行定位調整,夾緊氣缸將臂架夾緊;

(6)橫向壓裝機構自動運行至壓裝位置,縱向壓裝機構下降至壓裝位置;

(7)壓頭同時開始壓裝。

(8)壓裝完成后,壓裝機構復位、夾緊氣缸復位、定位油缸復位、定位機構抬起,輸送線運行,工件移動出壓裝區;

(9)工件移動出壓裝區后定位機構下降至工作位,等待下一待壓工件。

(10)重復步驟(4)-(9),直至壓裝完畢。

4.2壓裝效率分析

剪叉車總裝線產能約60臺/d,其中自制臂架產量約40臺/d,根據產品型譜,以最大的剪叉車14m為例,產品臂架12節,合計60個軸承(隔套),按照產品單日產能,需要明確軸承預裝配時間、線前輸送線運行速度、壓裝機構的準備時間、壓裝時間及壓裝質量等壓裝重要參數,這些參數是決定軸承壓裝線壓裝效率的最關鍵因素[6]。

4.2.1輸送線運行速度

臂架長2.6m,安全距離為0.4m,每次傳送距離為3m,輸送線輸送速度3~8m/min,按5m/min算,臂架換模需36s。

4.2.2壓裝機構準備時間

每次夾具移動距離在2.2m,包括以下內容:壓裝機構上下位移、壓裝機構的復位,累計行程。

4.2.3壓裝時間

最大臂架與最小臂架寬度差為962-674=298mm,壓裝機構的油缸長度行程為400mm,油缸速度1000mm/min,壓裝完成需要24s,復位需要12s,合計需要36s。表1為軸承壓裝線運行節拍分析表。

4.2.4壓裝質量

壓裝質量取決于定位機構和對中機構對臂架結構調整的準確度,在軸承壓裝前起到了對臂架結構水平度和垂直度的檢測作用[7]。臂架結構在定位機構的作用下保持縱向調正、輸送線停止運行、對中機構對臂架結構進行橫向調整。軸承壓裝線通過以上機構對臂架的壓裝質量進行控制,避免結構件的損傷與變形。壓裝時間分析如表1所示。

6 結語

本文通過對剪叉車軸承的裝配時間、裝配方式和臂架分裝線的裝配節拍進行綜合分析,研究適合剪叉車臂架結構軸承的專用壓裝工藝,通過對軸承壓裝工序的拆分和細化,設計與分裝線節拍相吻合的壓裝時間,優化壓裝流程,以提高壓裝效率和壓裝質量。

參考文獻

[1]虞華,王緒光,廖友輝.冷裝工法在港口機械復合軸套裝配中的應用[J].起重運輸機械,2018(5):154-156.

[2]李寧寧,林博.某型機匣軸承襯套裝配工藝的研究[J].科技創新與應用,2018(3):61-62.

[3]宋澤方.新能源汽車軸承及擋圈壓裝技術研究[D].武漢輕工大學,2019.

[4]楊倩,李倩,張尉,等.一種提高裝配效率的工藝流程優化設計[J].新技術新工藝,2020(7):7-9.

[5]李旭.汽車發動機裝配線規劃設計[J].科技創新導報,2020,17(3):76,78.

[6]王明萌,韓樹濤,孫志鵬.高速動車組輪對軸承壓裝工藝優化與應用[J].中國新技術新產品,2019(9):64-65.

[7]倪晨飛.帶環槽自潤滑關節軸承裝配工藝研究[D].南京航空航天大學,2019.

3141500338214