一種新結構輥式電磁攪拌裝置的研究

喬志洪

(湖南千豪機電技術開發有限公司,湖南 岳陽 414000)

0 引言

輥式電磁攪拌裝置(簡稱輥攪),是裝在板坯連鑄線的電磁攪拌裝置(S-EMS)。其利用電磁能量傳輸的可控性和非接觸性,隔空對連鑄板坯內移動的金屬溶液進行攪拌,對連鑄板坯內的金屬溶液沒有污染也沒有消耗[1],其對板坯芯部組織的品質改善明顯。但因其高能耗、漏磁大、線圈壽命和支承剛性影響了其在板坯連鑄尤其寬厚板連鑄中的應用,解決這些問題意義非凡。通過研究創新,本文提出了一種新結構輥式電磁攪拌裝置,其設置有磁導向鐵芯繞組、鐵芯球支承及使用雙浮動托輥支承,有效的解決了現存問題。

1 輥式電磁攪拌裝置現有鐵芯繞組技術

輥攪通過其內置的行波感應器向與其接觸的鋼坯(心部尚有30%~60%液芯)有效區域發送行波磁場對鋼坯液芯產生電磁力施行隔空攪拌,改善鋼坯心部組織、提高鋼坯品質。但必須有足夠大的電磁力才能對粘性和密度很高的鋼液進行有效的攪拌。影響其應用的主要因素:冶金效果(電磁力)、使用壽命(線圈保護、密封)和支承剛度。

1.1 現有技術的鐵芯繞組

輥攪包括:行波感應器、端部支承、冷卻水路。行波感應器是核心包含輥殼、鐵芯繞組和電氣接口,端部支承包含支承和密封。鐵芯繞組包含鐵芯和多相線圈組是行波感應器的核心。常用鐵芯繞組有:外屏蔽鐵芯繞組(圖1)和內屏蔽鐵芯繞組(圖2)。

圖1 外屏蔽鐵芯繞組

圖2 內屏蔽鐵芯繞組

如圖1所示,線圈組繞制在鐵芯磁軛外,整條開口屏蔽套包裹于線圈外形成外屏蔽鐵芯繞組。屏蔽套開口處為工作區,相鄰線圈間沒有磁極。內屏蔽鐵芯繞組則是開口屏蔽套包裹于鐵芯磁軛外,線圈組繞制在屏蔽套與鐵芯磁軛的組合體外,相鄰線圈間沒有磁極,工作區為屏蔽套的開口處,如圖2所示。屏蔽套在行波磁場中產生渦流發熱消耗漏磁磁能而屏蔽漏磁通。

1.2 現有技術的不足

現有技術的磁路模型:NI=?*{1/[1/(Rm1+2Rmg+Rm2)+1/RmL]}。其中NI:總磁動勢,總磁通量?=?m+?L;?m:有功磁通量;?L:漏磁磁通量。?m=NI/(Rm1+2Rmg+Rm2),Rm1:磁軛磁阻;Rm2:非磁性金屬區磁路磁阻;Rmg:輥內氣隙磁阻;其中Rm1<<Rmg、Rm1<<Rm2,忽略Rm1,則?m=NI/(2Rmg+Rm2)。?L=NI/RmL,RmL:漏磁磁阻。有功電磁力F∝Bm2,?m=Bm*S,?m∝Bm,則F∝?m2。磁通量?m對板坯心部液芯產生電磁力實施攪拌。

現有技術中,由于有功磁路中Rmg的存在成為工作磁路的瓶頸而效率低,難以產生足夠的?m,為達到實施有效攪拌需增加NI,即增大輸入電功率而引起高能耗,鐵芯繞組剛度不夠會引起鐵芯震動而損壞繞組絕緣而失效,輥殼的剛度不足會影響其在寬厚板坯連鑄中的應用。

2 新結構輥式電磁攪拌裝置(簡稱磁導向輥攪)

通過研究創新的磁導向輥攪包括:磁導向鐵芯繞組、鐵芯球支承、使用雙浮動托輥支承等新技術。根據磁路歐姆定律:Φ=NI/Rm,式中Φ是磁通量,NI是磁勢,Rm是磁阻。磁阻Rm=μ*L/S,μ為磁路材料的磁導率,L為磁路長度,S為磁路截面積。鐵磁材料放入空氣磁場中與氣隙形成并聯回路,鐵磁材料磁阻為RT,空氣磁阻為RG,因鐵磁材料導磁率遠大于空氣,RT<<RG,使總磁阻降低明顯,則在磁勢不變的情況下ΦT>>ΦG,總磁通量增長顯著。即將鐵磁材料放入空氣磁場中,鐵磁材料能顯著增加磁路磁通量、大量吸引磁場中的磁力線(磁通)、改變磁場的磁力線走向,對磁場具有聚集和導向效應。改變磁場中鐵磁物質的大小、形狀及組合方式,可以聚集不同數量的磁力線和導向磁力線方向,這就是磁導向技術。正確應用磁導向可以解決磁路存在瓶頸、疏通磁路。

創新所得的磁導向輥攪通過改變鐵芯磁軛的大小、形狀、結構,在線圈間及線圈端部磁軛上增設與磁軛磁路相匹配的大小和形狀的凸起形成磁極,對行波感應器發生的磁力線匯聚和導向而疏通有功磁路,使工作磁路趨于平衡而暢通,打通了現有技術的磁路瓶頸。

應用時,兩根輥攪成對鏡像設置,連鑄板坯從中傳送帶動其輥殼轉動,磁導向鐵芯繞組保持靜止,兩根輥攪磁極相對、指向板坯。以特定的繞線方式、外部連線方式和電源接入方式致同一時刻相鄰磁極極性相異,鏡面對應的磁極極性相異(圖3、圖4)。

圖3 新結構輥式電磁攪拌裝置方案

圖4 磁極截面磁通分布

2.1 磁導向鐵芯繞組結構

磁導向輥攪的磁導向鐵芯繞組具體結構見圖3和圖4。磁導向鐵芯繞組主要包含:電氣接口、磁導向鐵芯、鐵芯端軸、線圈和球支承等,磁導向鐵芯是其核心包括:聚磁鐵芯、隔磁側板、聚磁弧板、聚磁開口環、聚磁開口套和隔磁板等。聚磁鐵芯設置磁軛、磁極和隔磁槽,磁導向鐵芯兩側設置貫穿的水路冷卻線圈。

對于某一特定的磁路設計,當磁極磁路面積與磁軛磁路面積達到一定匹配比值范圍時,磁路的漏磁最小、效率最高。磁導向輥攪的聚磁鐵芯中磁極磁路截面設置成與磁軛磁路截面相匹配,在磁極對面設置隔磁槽,使聚磁鐵芯的磁路通暢。致有功磁路的各磁路截面達到均衡并導向磁通密度的空間分布,打通現有技術的磁路瓶頸,最大限度降低有功磁路磁阻而增大磁通密度。進一步,隔磁側板和隔磁板增加漏磁磁路磁阻,降低漏磁磁通;聚磁弧板、聚磁開口環和聚磁開口套采用取向軟磁材料(內襯)和非磁性導電材料(外層)復合而成,將非工作區域的絕大部分漏磁磁通導向至工作區域變為有功磁通;既將無功磁通變為有功磁通,高效而節能,又對非工作區域形成理想的磁屏蔽而環保。

磁導向鐵芯繞組的磁路數學模型:NI=?*{1/[1/(Rm1+2Rmp+Rm2)+1/RmL]},見圖3~4。其中,NI:總磁動勢,總磁通量?=?m+?L;?m:有功磁通量,?L:漏磁磁通量。?m=NI/(Rm1+2Rmp+Rm2),Rm1:磁軛磁阻,Rm2:非磁性金屬區磁路磁阻;Rmp:磁極磁阻,因磁極磁路短于磁軛磁路Rm1>Rmp、Rm1<<Rm2,忽略Rmp、Rm1,則?m=NI/Rm2;Rm2<(2Rmg+Rm2),同等電氣參數下,磁導向鐵芯繞組的磁導向輥攪產生的有功磁通量要明顯高于現有技術的輥攪。?L=NI/RmL,RmL:漏磁磁阻。因聚磁弧板、聚磁開口環和聚磁開口套對漏磁通的聚集導向效應,大部分漏磁通轉化為有功磁通。如轉化率為k,則磁導向鐵芯繞組的磁導向輥攪實際產生的有功磁通量:?N=NI/Rm2+k*NI/RmL,其有功效率較現有技術提高明顯,節能效果顯著。

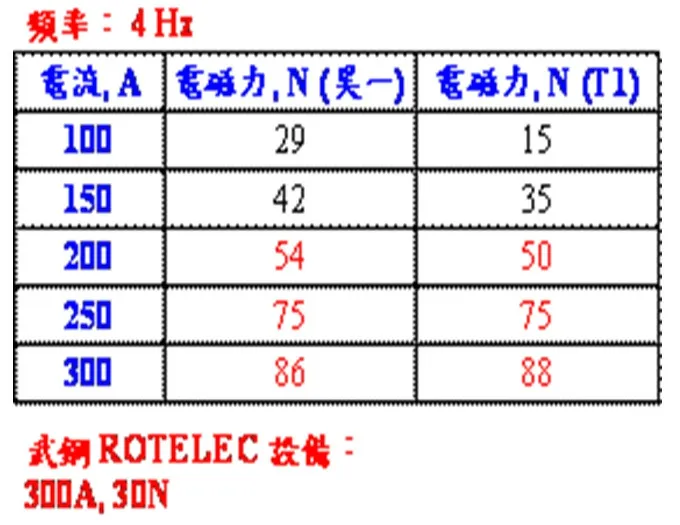

圖5是該創新研制的磁導向繞組實物照片,經測試該磁導向輥式電磁攪拌裝置實例相對于外屏蔽輥攪漏磁通降低了50%。3Hz、400A時(2輥間距240mm)測試,實例中心磁場達1180Gs(同樣的參數,進口輥攪為477Gs),實例是進口輥攪的2.47倍。4Hz、300A測試時,實例中心推力86N(同樣參數,武鋼進口輥攪為30N),是進口輥攪的2.87倍。實例發往應用現場與進口輥攪對比測試,4Hz、150A時實例電磁推力35N,進口輥攪4Hz、400A時為35N,產生同樣的電磁推力實例所耗的能量是進口輥攪的3/8。圖6為實例實測數據(中-出廠測試、右-應用現場測試),該實例驗證了新結構輥式電磁攪拌裝置的磁導向技術能成倍的提高工作區域的磁場及電磁推力,效率高,節能顯著。

圖5 磁導向鐵芯繞組實物

圖6 實例電磁力實測數據

2.2 鐵芯繞組球支承

如圖3~4,新結構輥式電磁攪拌裝置的磁導向鐵芯繞組與輥殼間設置有球支承,球支承沿磁導向鐵芯繞組的聚磁開口環周向設置,每個聚磁開口環周向至少設置3個球支承,球支承的分布超過半圓周。球支承相當于在鐵芯繞組與輥殼間增加了多個軸承,將鐵芯繞組與輥殼聯成相對滾動的整體,提高了磁導向鐵芯繞組的剛度及磁導向輥攪的整體剛度。固定了鐵芯繞組與輥殼的相對位置,消除了因交變電磁力使鐵芯繞組產生的震動而避免損傷線圈絕緣從而保護線圈。同時球支承使磁極與輥殼的氣隙可以設置得很小到可以忽略,有利于降低有功磁回路的磁阻,提升有功磁通。

2.3 雙浮動托輥的應用

如圖7,雙浮動托輥與輥式電磁攪拌裝置組成穩定的“品”字形支承結構,使所支承的輥式電磁攪拌裝置剛性更強、工作更安全和使用壽命更長[2-3]。磁導向輥攪與偏心無級調節的雙浮動托輥支承聯合應用,能有效增強其使用剛度,有效解決其在寬厚板坯連鑄線上應用剛性不足的問題[4-5]。

圖7 浮動托輥支承

3 結語

通過深入研究提高輥攪功效、使用壽命及剛性的現有技術與方法,提出了一種新的磁導向鐵芯技術,給出了磁導向鐵芯繞組的詳盡結構和磁導向感應器工作的具體磁路模型。創新的新結構輥式電磁攪拌裝置,其磁導向鐵芯技術有效的提升了其有功效率、降低了漏磁,其鐵芯球支承有效的保護了線圈繞組、增強了鐵芯繞組剛性,其使用雙浮動托輥支承的解決方案顯著提高了其支承剛度。該研究成果能充分發揮輥攪改善連鑄板坯芯部品質的優勢,延長其使用壽命、降低其使用成本,節能環保,滿足板坯連鑄尤其寬厚板連鑄應用環境。