液壓式可調距螺旋槳調距時間分析

謝清程,倪衛國,易小冬

(上海船舶設備研究所,上海 200031)

0 引言

液壓式可調螺距螺旋槳由液壓動力源驅動調距機構來執行螺距調距動作,其調距時間參數一般是指其液壓系統調距用電液比例閥+電液換向閥全部開啟時,從某一負螺距調節至某一正車螺距或某一正螺距調節至某一倒車螺距的時間,調距時間能力指標取決于液壓系統的流量。隨著船舶的大型化和高速化發展,可調螺距螺旋槳越來越大型化,簡單地按現有的規范來規定可調螺距螺旋槳的調距時間會使液壓系統流量過于富余,使得大尺寸可調螺距螺旋槳液壓系統液壓單元尺 寸過于龐大,不但增加成本,而且不利于機艙空間布置。

本文通過對可調螺距螺旋槳調距速率特性、實際需求的調距時間等方面進行分析,認為現有的規范或標準中規定的參數不太適合大尺寸可調螺距螺旋槳,其合理的調距時間指標應根據船舶特點、主機特性、操縱需求確定的船舶推進聯控曲線來決定,可以使設計或選型的可調螺距螺旋槳液壓系統尺寸、重量明顯減小,也更為節能。

1 調距過程螺距變化速率分析

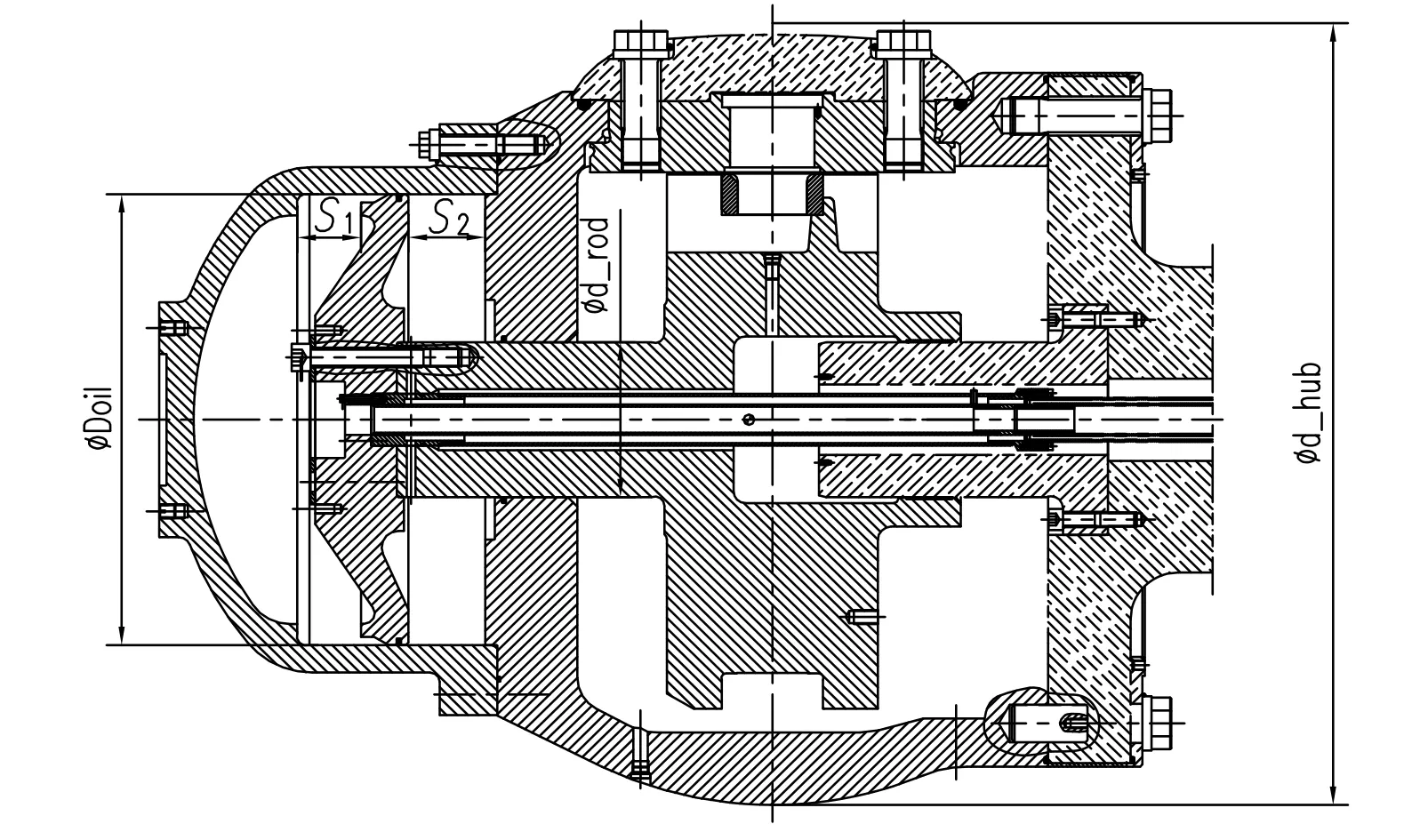

圖1為典型液壓式可調螺距螺旋槳槳轂結構 示意圖。

圖1 液壓式可調螺距螺旋槳典型槳轂結構示意圖

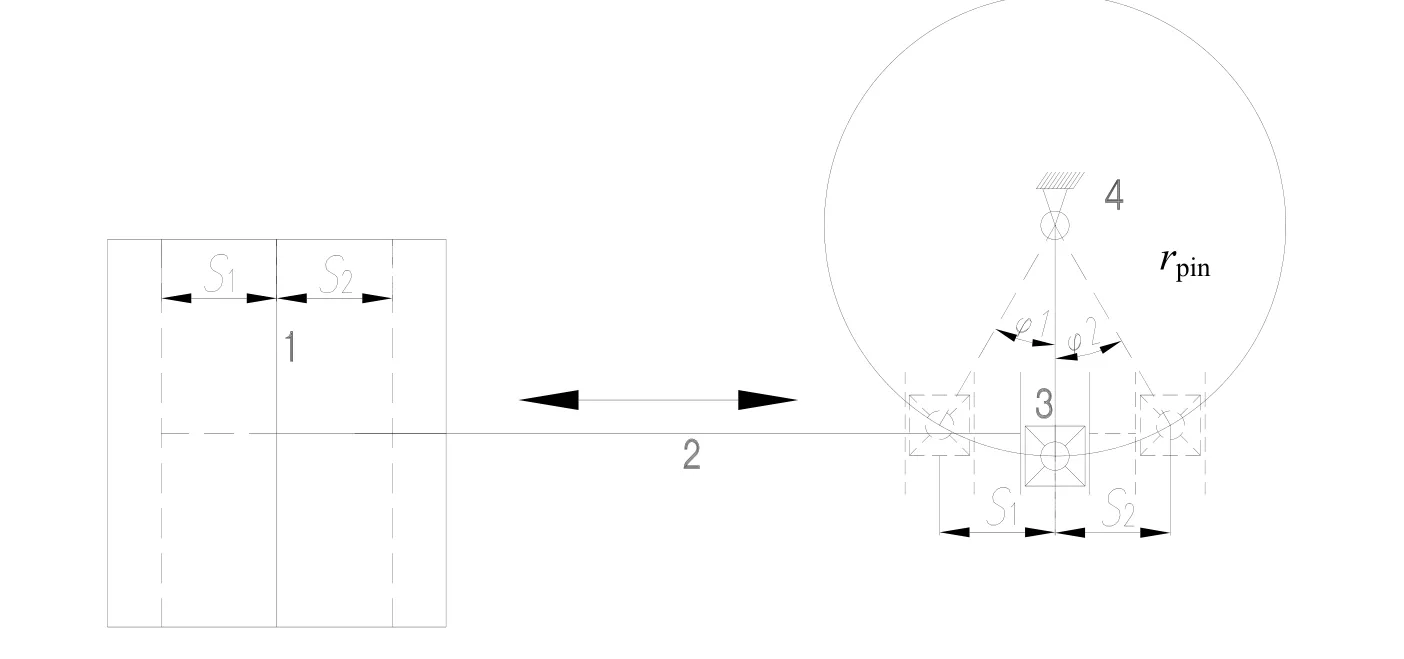

曲柄滑塊機構是槳轂調距采用的一種常用結構,調距機構運動原理簡圖如圖2所示:活塞1與活塞桿導架2剛性連接,當活塞作軸向直線運動時,滑塊3一方面在活塞桿垂向滑槽內滑動;另一方面,因滑塊內孔套裝在曲柄盤偏心曲柄銷上,從而帶動曲柄盤在扇形區域轉動。假定圖中S1和S2分別表示曲柄銷“垂直”位至全倒車位置的活塞行程、曲柄銷“垂直”位至全正車位置的活塞行程,對應的螺距角變化為φ1和φ2。

圖2 曲柄滑塊式調距機構運動簡圖

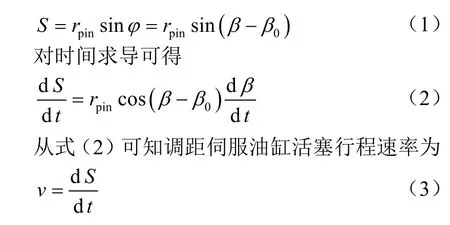

設S為活塞行程參數(m),φ為螺距角變化 參數(°),β為對應的槳葉螺距角(°),曲柄銷半徑為rpin,曲柄銷“垂直”時φ=0,對應螺距角為β0,則有

在分析槳轂伺服油缸調距能力時,假定調距過程中調距閥口全開,按配置的液壓系統最大有效流量均速進行調距,即調距伺服油缸活塞行程速率為常數S/T,式(2)變為

式中:S為全倒車至全正車的總行程。S=S1+S2;T為對應的調距時間,s。

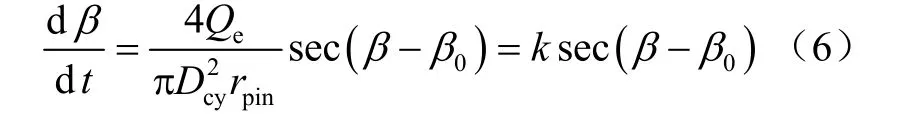

從式(4)可知,當調距伺服油缸活塞勻速變化時,螺距角變化速率為非線性,螺距角變化速率與調距時間成反比。如圖1所示,正車調距時為伺服油缸無桿腔進油,倒車調距為伺服油缸有桿腔進油。在相同的流量下,當調距閥口全開時,倒車調距速率快于正車調距速率,即正車調距時間大于倒車調距時間,所以在計算所需液壓系統流量時,只計算正車調距工況即可。正車調距時,設液壓系統調距有效額定流量(不考慮系統泄漏量)為Qe,可得式(6)。

圖3 螺距變化速率與螺距角的關系

從式(6)和圖3中可知:調距時螺距變化速率與液壓系統流量成正比,與調距伺服油缸直徑Doil的平方成反比。對于確定的槳轂曲柄銷直徑rpin,如調距壓力一定,調距伺服油缸直徑越大,意味著轉葉調距扭矩越大,調距能力越強;如調距速率相同時,需要配置的液壓系統流量也就越大。同樣,當伺服油缸直徑小時,如調距速率相同,需要的液壓系統流量就小,如壓力不變時,其轉葉調距扭矩也小。一般來說,Doil約為(0.55~0.70)d_hub。調距螺距變化速率隨螺距角按正割函數變化,最小值位于β-β0=0時。

2 調距時間指標要求情況及實船真實需求

調距槳裝置作為主推進器時,按各大船級社規范或相關標準要求,對于液壓式驅動調距槳裝置都要求配置主、備泵組以提高系統使用可靠性,但國外船級社[1-2]未對調距槳主備泵怎樣工作來達到調距時間指標要求作出明確規定。中國船級社鋼質海船入級規范[3]規定:調距時間(1/3全正螺距?1/3全負螺距)≤15 s,也未明確是單電動泵(組)能力必須滿足還是可以采用主泵組、備泵組一起工作來實現。

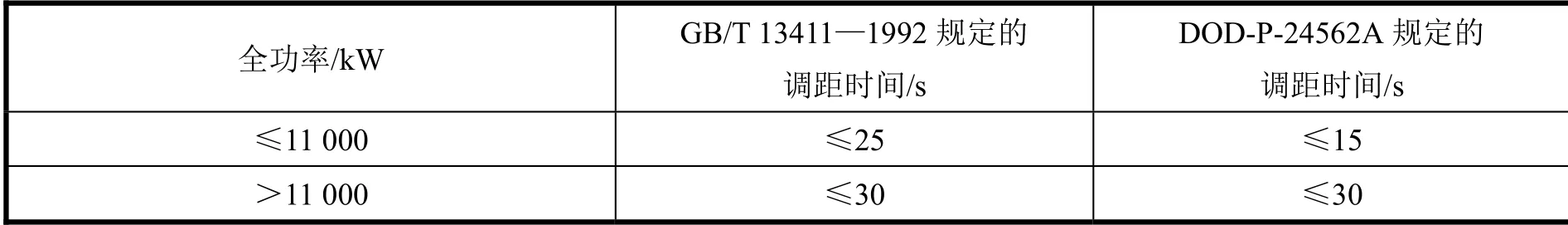

GB/T 13411—1992船用可調螺距螺旋槳技術條件及美國軍用標準DOD-P-24562A[4]中對調距時間的規定為調距槳在額定轉速下自全正車至全倒車(或反向)的調距時間應符合表1的要求(除另有要求外)。美國軍用標準DOD-P-24562A特地指出,對于液壓式螺距調節調距槳,單電動泵(組)能力應滿足表中調距能力。《艦船可調螺距螺旋槳規范》規定:調距槳的正倒車方向時間應符合合同要求,沒有對調距時間作具體指標要求。

表1 按功率范圍要求的調距時間對應表

國外一些調距槳廠家,譬如RR AB公司(KaMeWa)在可調螺距螺旋槳液壓系統設計中,通常采用主、備泵組一起工作來滿足調距時間指標要求,僅采用1組泵組時,調距時間則相當于原指標要求的2倍。我國在設計可調螺距螺旋槳液壓系統時,往往要求主泵組或備泵組單獨工作時調距時間(能力)需要滿足規范要求。

圖4和圖5為安裝可調螺距螺旋槳裝置的船舶推進聯控曲線圖例。圖4中的控制策略相對簡單:當手柄在正車30%與倒車20%范圍內變化時,航速主要由調節螺距來控制,軸轉速則保持不變;當到達最大螺距以后,則由增加轉速來增加航速。圖5表示在整個手柄控制范圍內,不同的軸轉速來對應不同的螺距的控制策略,則對控制來講更加合理,但控制相對復雜一些,圖5中點畫線則表示適用PTO機帶發電機的恒轉速模式下的螺距變化曲線。

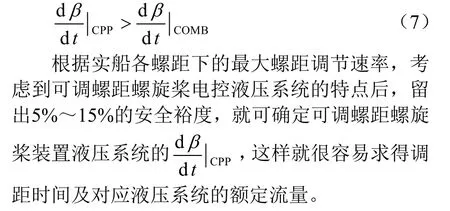

按照推進系統的要求,在所有操縱模式下,調距速度均應如式(6)所示滿足推進系統聯控中實船螺距調節速率的要求,這樣才能保證船舶的機動操縱性能。聯控中的實船螺距調節速率的確定不但與船舶主機有關,還與船舶阻力、航速、噸位、慣性及船舶使用模式等有關。一般來說,大尺寸螺旋槳配置的大型船舶慣性大,機動性要求也不像小噸位船舶高,實船螺距調節速率往往要求也低于中小噸位的船舶,其值在整個調距過程中并不一定為定值。

圖4 控制信號與軸轉速、螺距角的關系[5]

圖5 螺距/軸轉速聯控曲線

譬如某3 000噸級船舶的最大螺距調節速率約為2.0(°)/s,而某萬噸級船舶的最大螺距調節速率約為0.6(°)/s,螺距調節速率的具體確定屬船舶推進系統的范疇,在此不展開論述。聯控中的實船螺距調節速率一般通過控制可調螺距螺旋槳裝置電液系統的比例閥的開啟大小來實現。

3 調距時間參數指標對液壓單元的影響分析

為了說明調距時間指標對可調螺距螺旋槳液壓系統的影響,在此列舉2個實例。一般地,液壓單元為可調螺距螺旋槳液壓系統的主要部件,其上集成有主用、備用調距泵組(包括電機和液壓泵),調距主閥塊、濾器等,如果是自帶油箱,則包含主油箱。

按中國船級社規范[3]的調距時間要求對某一槳轂直徑約為1 700 mm的可調螺距螺旋槳裝置進行設計,液壓系統液壓單元主、備泵組額定流量均達到330 L/min,對應電機額定功率達75 kW,液壓單元尺寸為2 400 mm×1 835 mm×1 835 mm,重量(不含液壓油)約為3.9 t,如根據船舶實船可接受的調距速率要求將調距時間指標延長80%,則液壓單元泵組電機功率可減小到34.5 kW,尺寸減小為2 000 mm×1 500 mm×1 750 mm,重量相應可降低至約2.0 t。

又譬如某一萬噸級船舶,采用的可調螺距螺旋槳調距時間比GB/T 13411—1992標準中的時間延長了120%,仍可很好地滿足推進系統的螺距變化速率要求,但額定流量可由原來的550 L/min降低到250 L/min,液壓單元得以大大減小,其控制也變得相對容易。

眾所周知,可調螺距螺旋槳絕大部分時間(約超過95%的時間)處于螺距保持工況,即穩距狀態,系統液壓壓力油通過溢流閥流回油箱,液壓泵輸出功率幾乎全部用于系統發熱,發熱量H(kW)計算公式如下:

式中:H為發熱量,kW;Pp為液壓泵的穩距最大工作壓力,MPa;Qp為穩距時系統流量,L/min;чp為液壓泵的總效率。

從式(8)可知,系統發熱量與液壓系統流量成正比,當選用流量較小的液壓單元時,系統的發熱量也相應減小。

4 結論

本文對可調螺距螺旋槳調距時間這一重要參數進行了分析,鑒于目前我國相關標準中規定的調距時間指標的局限性,對于大型液壓式可調螺距螺旋槳的調距時間,應結合使用船舶的實際操控需要,在調距速度變化率滿足所有操縱模式的前提下來確定合理的調距時間,則可大幅值減小液壓系統液壓單元的尺寸和重量,不但可降低產品成本,利于船舶機艙布置,還可降低使用中系統的發熱量。