CN頁巖氣田地面建設界面及建設模式研究

李 剛 鄔姝琰 王 暢 冷吉輝 何國璽

1. 中國石油工程建設有限公司西南分公司, 四川 成都 610041;2. 西南石油大學石油與天然氣工程學院, 四川 成都 610500

0 前言

頁巖氣指主要聚集在富含有機質的暗色泥頁巖、泥巖中,以吸附或游離狀態為主要存在方式的非常規天然氣資源[1]。頁巖氣開發過程中具有短時間內產量遞減快、壓力衰減快等特點[2],結合現有頁巖氣田的衰竭式開采模式,頁巖氣地面建設具有地面系統適應性差、地面工程規劃設計難度大、地面設備投資高、建設周期長等難點問題,導致頁巖氣田地面工程建設難度大,不利于實現頁巖氣的安全、高效和經濟開采[3-5]。

目前,國內外對關于頁巖氣田地面建設方面的研究成果較多,有學者[6-10]針對井場和站場優化布置、地面集輸設計、工藝處理設備選型,以及地面配套設施方面進行探析與總結,部分學者[11-12]針對頁巖氣田提出了地面建設的標準化設計理念,均取得了良好的應用效果。但針對頁巖氣田地面工程的建設界面和建設模式鮮有報導與探析,需要開展進一步研究。

因此,針對目前頁巖氣地面建設存在的難點及問題,本文以CN頁巖氣田為基礎進行研究,剖析CN頁巖氣田地面建設難點,對其地面建設界面進行明確劃分,并提出一套適應CN頁巖氣田的地面建設模式,以期實現頁巖氣高效大規模開發,為中國頁巖氣田地面工程建設提供一定的借鑒。

1 CN頁巖氣田地面建設難點剖析

CN頁巖氣田地面建設經過多年探索與經驗總結,目前已形成自身建設特點。頁巖氣田生產早期的壓力和產量較高,短時間內壓力和產量會很快衰減至較低程度,這使頁巖氣地面初期建設的設計規模難以同時與其早、中、后期等3個生產階段的實際產能相匹配[13]。地面工程總體布局和規模難以合理設計與確定[14],生產早期投入的高等級大規模地面設備在短期內即會面臨功能過剩,容易導致設備投資成本較高和運行效果不理想。因此,地面集輸系統必須具備高度的靈活性和可擴展性,以保證地面設備可以重復利用。同時,頁巖氣的非常規特性使得滾動開發時的新井、加密井等接入管網后的產能波動大,地面集輸規模和站場布置需要進行不斷地調整,以適應產能動態變化的要求,并且頁巖氣田井站布置選址、集輸規模和集輸半徑等不確定因素的綜合性影響,導致站場布局和管網形式的確定難度較大[15-16]。

因此,需要針對頁巖氣田地面工程建設進行深度剖析,劃分地面建設界面,采取新的地面建設模式解決地面建設難點及矛盾,以實現地面鉆井、壓裂測試、地面設施建設等各個作業環節的銜接,便于地面工程統籌規劃、統一組織管理、地下地面統一,使得頁巖氣田安全、高效和經濟開采運行。

2 頁巖氣田地面建設工程界面及建設模式

2.1 頁巖氣田地面建設工程界面

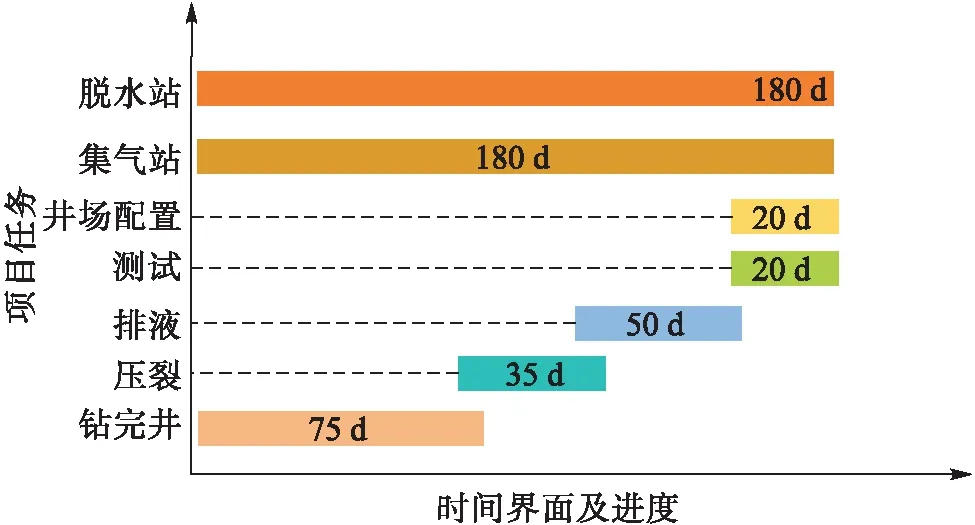

根據CN頁巖氣田開發方案及整體建設內容及進度可劃分為井場建設、集氣站建設、脫水站建設等地面建設工程界面,CN頁巖氣田地面建設內容見圖1。

圖1 CN頁巖氣田地面建設內容圖Fig.1 CN shale gas field surface development content

CN頁巖氣田井場建設主要包括鉆井、壓裂測試和地面設施建設。井場地面設施建設主要包括采氣管線、地面橇裝模塊及配套設施等建設內容,地面橇裝模塊主要包括高壓排采模塊、分離計量模塊、出站閥組模塊、放散模塊及后期增壓模塊等建設內容。

CN頁巖氣田集氣站建設主要包括集氣管線建設和集氣站建設。集氣站建設主要有平臺井站來氣匯集模塊、分離計量模塊、清管發送模塊、清管接收模塊、進出站閥組模塊、放散模塊及配套設施設備等建設內容。

CN頁巖氣田脫水站建設主要包含進站匯管區模塊、分離計量區模塊、脫水區模塊、集中增壓區模塊、出站匯管模塊、放散模塊和生產輔助區模塊等建設內容。

2.2 頁巖氣田地面建設時間界面

根據CN頁巖氣田地面建設工程界面的劃分,進一步分析各地面建設工程界面之間的時間界面剖分,以便工程師對地面建設項目進度的把握及任務內容的安排,保證地面工程項目順利實施。CN頁巖氣田地面建設時間界面主要包括井場建設周期、集氣站建設周期、脫水站建設周期。

2.2.1 井場建設周期

1)鉆井周期:水平井(四開水平井)平均單井鉆井周期為75 d。

2)壓裂周期:為達到“井工廠”模式的壓裂需求,壓裂準備需要10~30 d;每口井壓裂時間為2~5 d,6口井壓裂施工需要12~30 d,平均35 d。

3)排液周期:即壓裂液返排周期,在投產前90 d,約在50 d后產氣量遞減到較低水平。

4)測試周期:直井未采取壓裂手段進行測試,因此其測試時間較短,一般為1~17 d;大部分水平開發井的壓裂測試時間在10~20 d。

5)井場裝置安裝:主要為井場裝置(除砂橇、分離計量橇等模塊)安裝、管線焊接等,在測試結束前完成,平均為20 d。

2.2.2 集氣站建設周期

集氣站建設周期主要包括集輸管線建設和集氣站建設,建設周期平均為180 d。目前CN頁巖氣田集氣站實施了智能化和模塊化建設,并采用橇裝化設備安裝。

2.2.3 脫水站建設周期

目前CN頁巖氣田脫水站形成了脫水集成橇、增壓橇等標準化設計,所有橇塊實現了工廠化預制,加上中心站輔助區域建設,平均180 d建設周期。

2.2.4 地面建設時間界面劃分

根據CN頁巖氣田地面建設工程界面及建設周期,進行時間界面劃分,見圖2。CN頁巖氣田地面單井井場建設主要按鉆井、壓裂、排液、測試、井場設備配置流程進行,中間存在交叉的準備時間,如鉆、完井建設過程中,壓裂設備工作進行準備,而實際井場平臺建設過程中存在邊鉆井邊壓裂邊投產的交叉作業。此外,井場建設與集氣站、脫水站可以實施同時起步建設。

圖2 CN頁巖氣田地面建設時間界面劃分圖Fig.2 Interface division of shale gas field surface development time

2.3 頁巖氣田地面建設模式研究

目前,國內頁巖氣田主要以衰竭式開采方式為主,導致地面工程建設存在建設成本高、建設周期長、系統適應性差等問題[17]。為滿足頁巖氣田增產和穩產的要求,克服地面建設過程中的難點及矛盾,在CN頁巖氣田建設提出“滾動開發+井工廠+六化”的地面工程建設模式,從整體氣田滾動開發降低投資風險和地面設備重復利用方案,到各平臺的“井工廠”建設、頁巖氣地面工程建設的“六化”標準設計,統一規劃鉆井、壓裂、地面設施布置,有效地解決了目前頁巖氣田地面建設中的諸多難點,實現了頁巖氣的安全、高效、經濟開采。

2.3.1 滾動開發模式

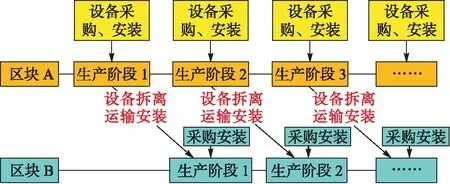

在常規天然氣田地面工程建設過程中,采用“整體探明、整體投資、整體開發”的開發模式較多,而在頁巖氣田地面建設過程中,由于頁巖氣產能遞減快的非常規特性導致頁巖氣田開發存在較大的投資風險。根據北美頁巖氣開發經驗,CN頁巖氣田應用滾動開發模式,主要分為勘探、評價、試驗、投產4個階段,實施“成熟一塊開發一塊”模式,及時調整地面規模和站場布置來適應氣田的產能變化,有效降低投資風險。

分析CN頁巖氣田地面工程建設難點可知,部分設施建設完成后因頁巖氣井壓力、產氣、產液、出砂的衰減,設施運轉1~2 a后就處于功能過剩或停用狀態,大大降低了設備的有效利用率,而新投產區頁巖氣井設計、采購設備又將花費大量的時間和成本。因此,根據頁巖氣田滾動開發模式,地面系統持續擴展的特點,針對頁巖氣井全生命周期不同階段,實施設備的階段化適配,不同規模的標準化設備分階段安裝拆卸,進行區塊與區塊之間不同生產階段之間的設備重復利用,提高設備的利用效率,節約大量的時間和成本,實現高效、經濟開采目的。

滾動開發模式下設備重復利用方案見圖3。以區塊A、B為例,區塊A首先進行開采,對全生命周期中各生產階段所需設備進行規模化采購應用,區塊A成熟開發后從生產階段1至生產階段2時,進行區塊B的開發,將區塊A生產階段1所用的高等級大規模設備拆離運輸至區塊B安裝應用,考慮到不同區塊井數不同,需統計出區塊B重復利用后仍不足的設備進行采購,適應區塊B生產階段1時的高效開采。同理,區塊A生產階段2完成后進入下階段后將設備拆離運輸至區塊B生產階段2重復利用,以此遞推,完成區塊與區塊之間不同階段之間設備設施的重復利用,避免地面設備重復設計、采購等問題,大大縮減了地面工程的設計建設周期,提高了頁巖氣田地面工程建設的經濟效益。

圖3 滾動開發模式下設備重復利用方案圖Fig.3 Device reuse scheme in rolling development mode

2.3.2 “井工廠”建設

CN頁巖氣田采用“井工廠”建設,主要包括“井工廠”鉆井和“井工廠”壓裂,目前CN頁巖氣田采取平臺批量鉆井、交叉作業、模塊化建設等措施,大大縮短井場建設周期。

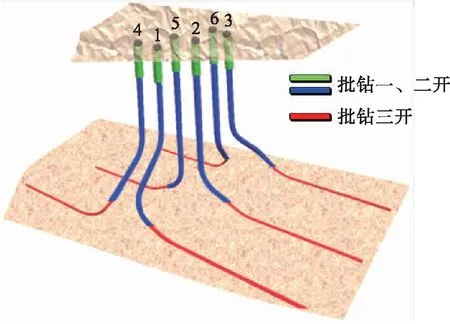

2.3.2.1 批量鉆井

實施分開次、分工藝的流水化鉆井作業,集中使用工具材料和技術措施,提高作業效率。平臺多口井依次一開、二開、固井,再依次三開,固井。批量鉆井示意圖見圖4。

圖4 批量鉆井示意圖Fig.4 Schematic diagram of batch drilling

2.3.2.2 交叉作業

CN頁巖氣田井場建設交叉作業主要的作業形式:1)鉆井、固井、測井交叉作業形式,即固井后即可搬遷進行下口井鉆井作業,同時進行上口井的固井候凝、電測及安裝井口等作業工序,縮短鉆井時間;2)鉆前+鉆井+壓裂交叉作業形式,同一井場鉆完第一排井后,實施壓裂,在第一排井排液過程中同時實施第二排井的鉆井作業;3)實現邊鉆井、邊壓裂排液、邊生產交叉作業形式,以提高鉆機利用率,縮短投產時間和投資回報期。

2.3.2.3 模塊化建設

CN頁巖氣田“井工廠”壓裂模式,具有建設規模大、周期長、交叉作業等特點,需要采取模塊化建設措施,分區建設加砂、泵送、射孔、試氣、配液、主壓等模塊,實現“井工廠”壓裂建設的統一規劃,優化井場布置。

2.3.3 “六化”標準設計

根據頁巖氣田地面工程建設諸多難點,采用“六化”標準設計,保證工程建設高質量、高效率[18]。“六化”標準設計主要包括工藝流程通用化、分區模塊化、設備橇裝化、設備定型化、管理數字化、集成一體化。

2.3.3.1 工藝流程通用化

主要優化簡化頁巖氣田地面工程井場、集氣站和中心站的工藝流程,使各區塊井場、集氣站和中心站工藝流程具有通用性,為后續橇裝化設備、數字化管理、一體化集成等提供建設基礎,實現地面工程建設的統一規劃和設備管理。根據CN頁巖氣井生產特點,將頁巖氣井生產周期劃分為4個:排液生產期、正常生產早期、正常生產中期、正常生產末期等階段,井場不同生產階段設計不同的流程,配置不同規模的設備資產,使區塊中各井同一生產階段的工藝設備具有通用性、互換性,縮短設計周期,利于實現地面設備快速配置和重復利用,降低地面建設總投資。集氣站工藝流程采用匯集、分離、計量通用流程,根據來氣壓力考慮是否需要增壓;脫水站采用三甘醇脫水工藝。

2.3.3.2 分區模塊化

根據CN頁巖氣田通用化工藝流程,進行井場、集氣站、脫水站的功能分區,各井場、集氣站、脫水站對應的模塊具有通用性和互換性;實施模塊化建造,不同生產階段劃分不同功能的模塊,利用模塊橇塊可拆裝、易搬遷的優勢,在合適的階段配置合適的設備資產,可以節省模塊重復設計的周期和成本,統一規劃管理,合理安排各模塊布局,節省占地面積,這對中國頁巖氣田地面建設具有重大意義。

2.3.3.3 設備橇裝化

設備橇裝化的小型設計不僅可以節省地面設備占地面積,節約投資成本,而且運輸方便,便于組合安裝,實現工廠化預制和規模化采購,這為滾動開發模式下的設備重復利用提供了可行性依據,規模過剩的高等級大規模設備橇拆離運輸至新井或新區塊安裝,實現區塊與區塊之間的設備重復利用。CN頁巖氣田設備橇裝化的成功應用,降低設備重新設計、采購時間和成本,同時解決了不同階段產能變化大導致地面設備適應性差的難點。

2.3.3.4 設備定型化

CN頁巖氣田目前針對頁巖氣井全生命周期中的不同階段進行了不同設備的定型設計應用,以適應頁巖氣非常規開采特征,如設定15×104m3/d平臺井規模進行設備定型設計,結合生產運行參數,進行包括除砂橇、水套加熱爐橇、分離計量橇、過濾分離橇、出站閥組橇、輪換計量橇的系列規格設計;根據氣井產能和運行參數的變化情況,進行不同設備不同系列規格的靈活組合,同一系列規格的設備具有通用互換性,大大提高了設備的適應性及重復利用性,解決了地面設備適應性差和站場規模確定難度大等難點。

2.3.3.5 管理數字化

CN頁巖氣田借助“互聯網+頁巖氣”潮流形成了信息化條件下的生產組織新模式。形成了“電子巡井+定期巡檢+周期維護”的運行新模式和“單井無人值守,調控中心集中控制、遠程支持協作”的管理新模式。實現了前端“自動采集、智能監控、遠程操作、無人值守”,中段“實時監測、風險預警、緊急關斷、人工恢復”,后端“數據共享、專業分析、綜合利用、輔助決策”,大幅度提高了管理水平[19]。平臺井組的監控畫面見圖5。

圖5 CN-某集氣組監控畫面Fig.5 Monitoring screen of CN-XX well group platform

CN頁巖氣田依托數字化氣田建設,助推開發管理轉型升級。提高了運行效率和安全管控水平,節約了人力資源和生產成本[20],開發管理及操作人員控制在50人以內,單位操作成本0.18元/m3,僅為相鄰常規氣藏的1/4。“數字化儲層、數字化井筒、數字化地面”系統實現了地質工程一體化分析管理。集氣無人值守站見圖6,數字化地面見圖7。

圖6 CN-某集氣無人值守站圖片Fig.6 Unattended station on CN-XX platform

圖7 數字化地面(平臺)畫面Fig.7 Digital ground(platform)

2.3.3.6 集成一體化

包括原料氣分離過濾計量橇、一體化加熱分離計量橇、高壓排采一體化橇、一體化箱式變電站、一體化供水裝置、一體化值班房、一體化儀控橇。上述一體化集成裝置均具有占地面積小、縮短建設周期和安裝方便等特點,滿足頁巖氣整體快建快投,實現了降本增效。

3 結論

1)CN頁巖氣田地面建設經過多年探索與經驗總結,仍然存在地面規模確定難度大、設備功能適應性差、站場和管網布置難度大等難點,有必要考慮要地面工程統籌規劃、統一組織管理、地下地面統一,解決地面建設難度及矛盾。

2)對CN頁巖氣田地面建設界面進行研究,根據其開發方案及整體建設內容及進度可劃分為井場建設、集氣站建設、脫水站建設等建設工程界面,同時進行了各個建設工程界面之間的時間界面劃分,以便工程師對地面建設項目進度的把控及任務內容的安排,保證地面工程項目順利實施。

3)提出適應CN頁巖氣田地面建設要求的“滾動開發+井工廠+六化”建設模式,建立了高效化、數字化、靈活化的地面集輸系統,解決地面建設難點,應用效果明顯。CN頁巖氣田現場應用實踐表明,以6口井平臺為例,地面單井建設投資由1 000萬元降至600萬元以內,平臺井組總體投資應是傳統設計的60%~75%;地面設備設計周期減少50%以上,建設周期減少40%以上,重大裝備投資減少5%以上。