沿海地區空調翅片腐蝕機理及腐蝕影響因素研究

朱天笑 畢海權 段小東 王宏林

(1.西南交通大學機械工程學院 成都 610031;2.中鐵二院工程集團有限責任公司 成都 610031)

0 引言

近年來,隨著生活水平日益提高,人們對室內環境的舒適度要求越來越高,空調設備的普及程度也越來越高。據統計局數據,2016年全國居民每百戶空調保有量為90.90 臺,內銷量方面,空調全年內銷為6049 萬臺,空調設備已經深刻的影響著日常生產生活。

但是,在一些環境特殊的地區,空調設備自身的維護和使用壽命卻成為了一個大問題。在高濕且冬季溫度較低的貴州等地,空調外機冬天會出現結霜的現象,阻礙外機翅片換熱,不利于空調系統的運行。類似于海南等沿海地區,濕度大,鹽度高,外機設備極易發生腐蝕現象,導致外機失去原有功能。

1 外機腐蝕現狀及腐蝕機理

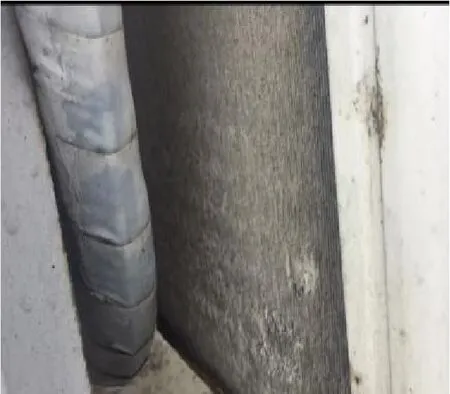

圖1 直接暴露在大氣中的室外機組翅片Fig.1 Outdoor unit fins directly exposed to the atmosphere

通過現場調研,發現海南地區很多空調外機翅片僅使用2、3年之后便被嚴重腐蝕,無法使用。由于翅片需要大量換熱,而且需要考慮到外機風阻的問題。所以現行的外機形式基本都是翅片直接暴露在空氣中,防腐方式基本都是常規的涂層防腐。存在的問題是,如果涂層較薄,一旦出現涂層破壞,或者涂層沒有全面覆蓋翅片的情況,暴露的部分便會出現點蝕,進而發展成全面腐蝕,最終翅片被破壞。

圖2 海口市被腐蝕的外機翅片Fig.2 Corroded outer machine fins in Haikou

空調翅片腐蝕屬于金屬腐蝕中的電化學腐蝕。電化學腐蝕是指金屬表面與電解質溶液發生電化學反應而引起的破壞在反應過程中發生的是氧化還原反應,而且反應過程中有電流產生。金屬的電化學腐蝕實質是短路的電偶電池作用的結果。這種原電池又稱為腐蝕電池。電化學腐蝕是最普遍、最常見的腐蝕。金屬在大氣海水土壤和各種電解質溶液中的腐蝕都是此類。

在沿海地區,隨著金屬設備周圍鹽霧濃度的升高,腐蝕產物中O 含量急劇增加,說明腐蝕產物主要為Al、O 化合物,主要是Al2O3和Al(OH)3。

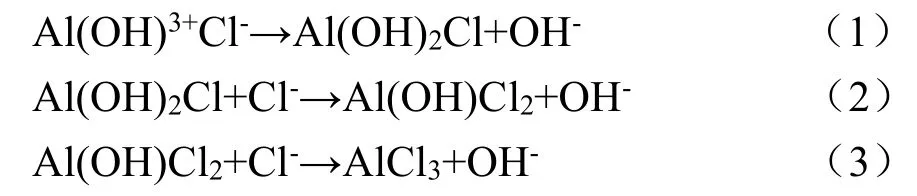

接下來發生離子與氧化膜的化學反應,氧化膜的減薄、破裂和裸露鋁直接溶解。Cl-通過競爭吸附,經過一系列的反應,最終產物為可溶于水的AlCl3,反應步驟為[1]:

通過對腐蝕產物的能譜分析,發現所有的腐蝕樣品中均檢測到Cl 元素,Cl 元素是典型的導致金屬材料發生局部腐蝕的元素,也是促進腐蝕加劇的主要元素,主要是由于空調所在環境大氣中鹽粒子含量較高,鹽粒子吸附于材料表面所致。空調發生失效的主要原因是由于其關鍵零部件及材料被腐蝕所致,大氣中高Cl-濃度進一步促進了腐蝕反應。

從腐蝕機理來,空調零部件及材料的腐蝕實質上為金屬在液膜下的化學或電化學反應,而空氣濕度過大或者降雨會使金屬表面形成一層薄液膜,液膜為金屬材料腐蝕提供電離環境,且在海洋大氣環境中,由于海風的作用會在表面沉積海鹽粒子。海鹽粒子不僅具有很強的吸濕性,可以延長表面的潤濕時間,還可在液膜中形成Cl-濃度很大的強腐蝕介質,對金屬材料具有極強的侵略性,大大加速腐蝕過程[2]。

為了節省空間,增大散熱面積,翅片布置的密度較大,翅片間的縫隙很小,導致翅片極易附著液滴,發生縫隙腐蝕。金屬部件在介質中,由于金屬與金屬或金屬與非金屬之間形成特別小的縫隙,使得縫隙內的介質處于滯留狀態,從而引起縫內金屬加速腐蝕,這種現象稱為縫隙腐蝕[3]。由于縫隙內外氧氣濃度的差異導致溶液內離子的遷移,進而促使縫隙腐蝕的發生,形成了縫隙腐蝕的自催化過程[4,5]。

2 鹽霧試驗介紹

現階段測試某種材料(方案)的防腐效果主要有兩種手段:長時間天然環境下的試驗和高強度的利用設備的鹽霧試驗。由于實際環境下測試通常需要幾年甚至十幾年,時間成本太高,所以選擇進行鹽霧試驗,在短時間內測試不同工況的腐蝕。

鹽霧試驗是一種主要利用鹽霧試驗設備所創造的人工模擬鹽霧環境條件來考核產品或金屬材料耐腐蝕性能的環境試驗。通過高強度的鹽霧噴霧,以及高溫高濕的人工環境,使試驗樣品在短時間內發生腐蝕現象,從而對腐蝕影響因素及規律進行分析。

大量實驗證明,傳統鹽霧試驗方法僅能作為一種人工加速腐蝕試驗方法,對有保護層或無保護層的金屬進行性能測試,不能用來換算材料或保護層在某一實際使用環境下的壽命。由于各種單一的鹽霧試驗對大氣暴露實驗的模擬性不好,其主要原因是鹽霧試驗不具有“濕潤-干燥”循環過程,而在自然條件下,試樣上由雨、霧等型形成的液膜有一個由厚變薄、由濕變干的周期性循環。基于此,本次實驗采用周期噴霧復合腐蝕的方式模擬天然環境下金屬腐蝕的過程[6]。

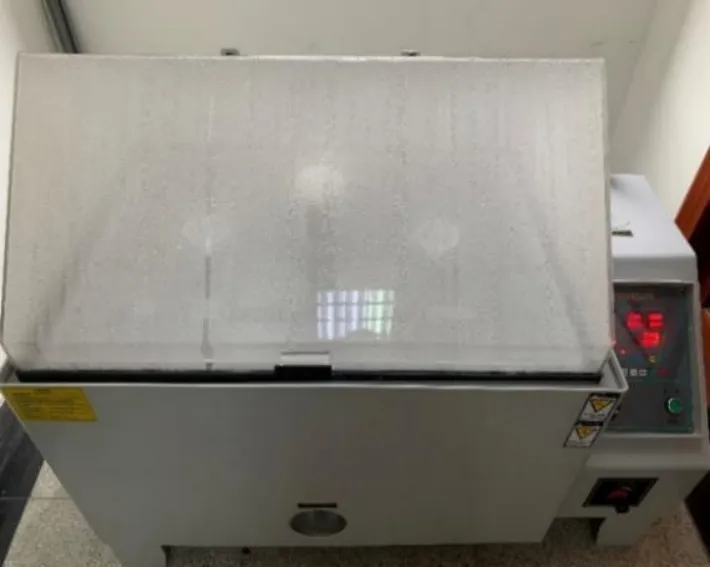

圖3 鹽霧試驗機原理圖Fig.3 Schematic diagram of salt spray testing machine

鹽霧試驗機利用噴頭向試驗箱內噴鹽霧,通過箱底的加熱水維持箱內的溫度恒定。箱內的相對濕度由于鹽霧的大量進入,維持在95~100%之間。由調節閥控制噴霧強度,進而控制鹽霧試驗的強度。

3 試驗過程及結果

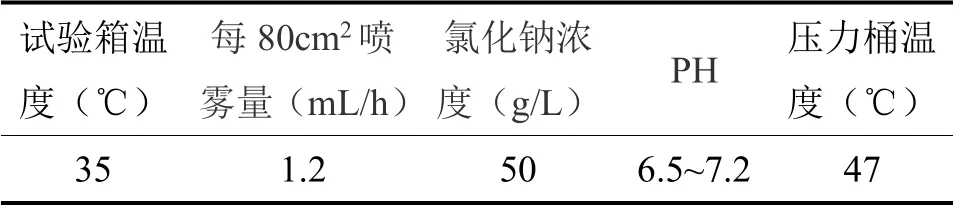

根據鹽霧試驗國家標準GB6458-86,設定以下試驗參數。

表1 鹽霧試驗設定工況Table 1 Salt spray test setting conditions

試驗共進行720 小時,其中噴鹽霧進行350 小時,35℃恒溫濕熱環境靜置70 小時,關閉試驗機,大氣環境靜置300 小時。大氣溫度維持在18~20℃左右。

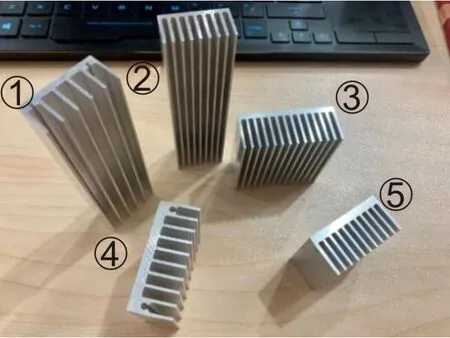

試驗所用樣品為6063 型鋁合金5 種規格的鋁合金翅片,尺寸分別為①100mm×30mm×15mm、②100mm×28mm×15mm、③50mm×50mm×20mm、④50mm×45mm×18mm、⑤40mm×40mm×20mm。

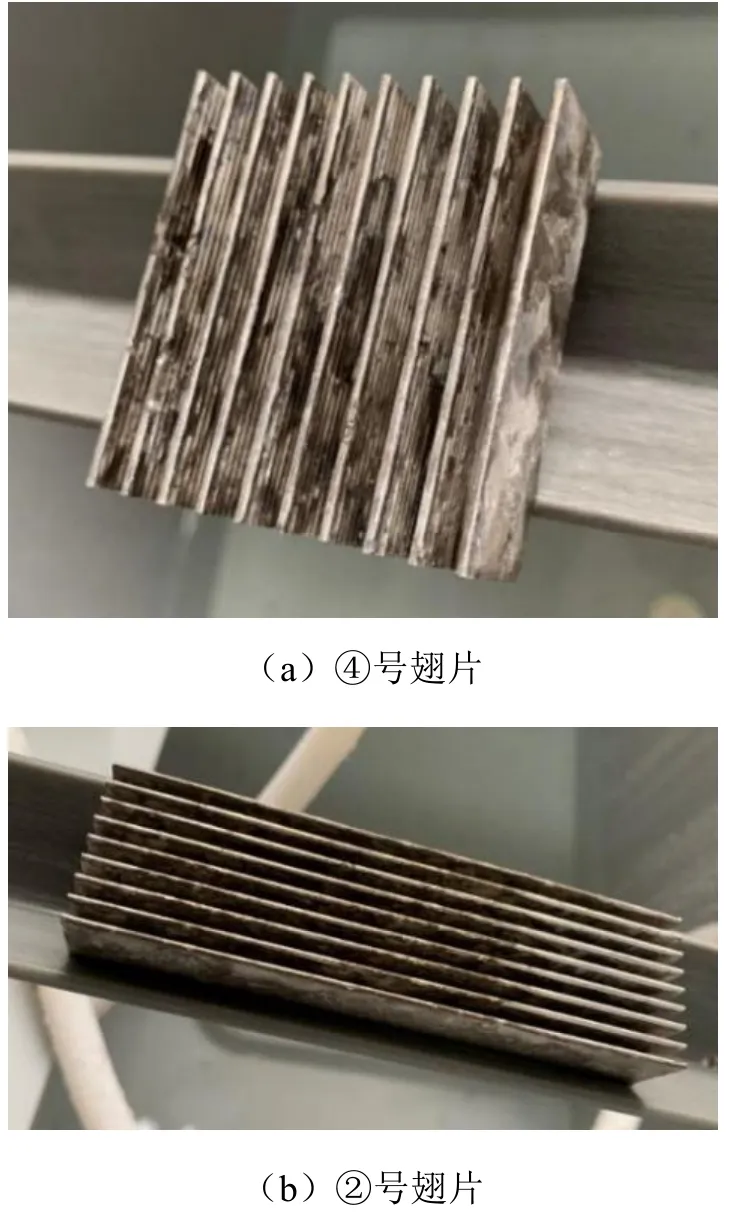

圖4 五種翅片樣品Fig.4 Five kinds of fin samples

其中,①、②號翅片外尺寸差距不大,翅片間距②號較小;③、④號翅片間距有差異,③號間距小,但③號翅片表面平整,④號翅片表面有整齊的紋理;③、⑤號翅片間距相同,且表面均光滑,⑤號外尺寸小于③號。

圖5 噴鹽霧階段示意圖Fig.5 Schematic diagram of the salt spray stage

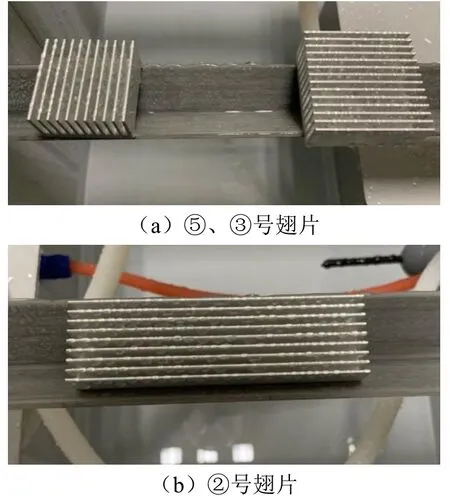

圖6 10 小時噴鹽霧后翅片情況Fig.6 Fin after 10 hours of spraying salt spray

噴霧10 小時后,所有規格的翅片表面殘留有含鹽液滴,但表面均沒有腐蝕現象出現。

圖7 50 小時噴霧后翅片Fig.7 Fin after 50 hours of spraying salt spray

噴鹽霧50 小時后,其中④、②號翅片表面出現了腐蝕發黑現象,另外三個翅片表面均沒有腐蝕現象。①號翅片由于表面光滑,間距較大,翅片表面殘留的液滴也很少。

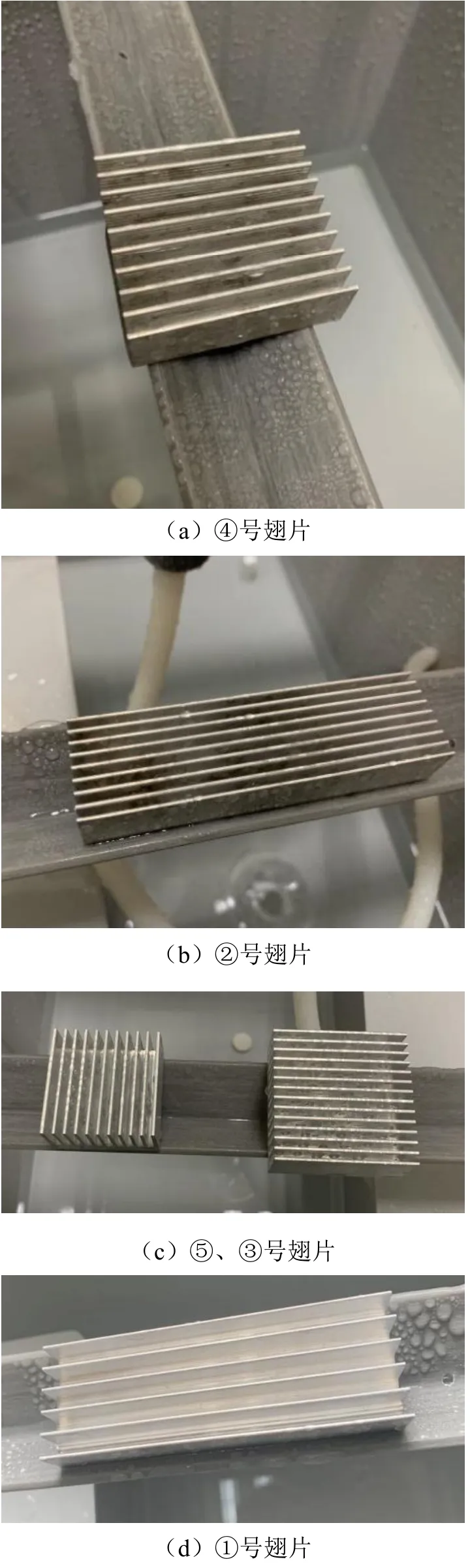

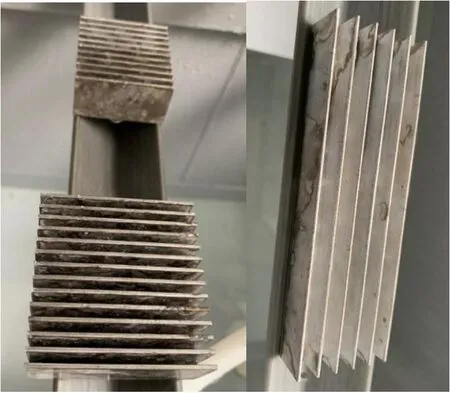

圖8 350 小時噴霧后②、④號翅片Fig.8 Fin after 350 hours of spraying salt spray

圖9 350 小時噴霧后⑤、③、①號翅片Fig.9 Fin after 350 hours of spraying salt spray

噴鹽霧350 小時后,②~⑤號翅片均出現較明顯的腐蝕現象,①號翅片只出現輕微腐蝕現象。

金蕾[7]等對于模擬海洋環境的加速試驗研究發現,鹽霧-濕熱循環試驗(5%NaCl)與3%NaCl鹽霧試驗的加速性較好,其加速倍率分別為52 和31。即通過鹽霧-濕熱循環試驗168 小時相當于萬寧站戶外暴露1年,通過3%NaCl 鹽霧試驗283 小時相當于萬寧站戶外暴露1年。試驗結果與文獻結果基本一致。

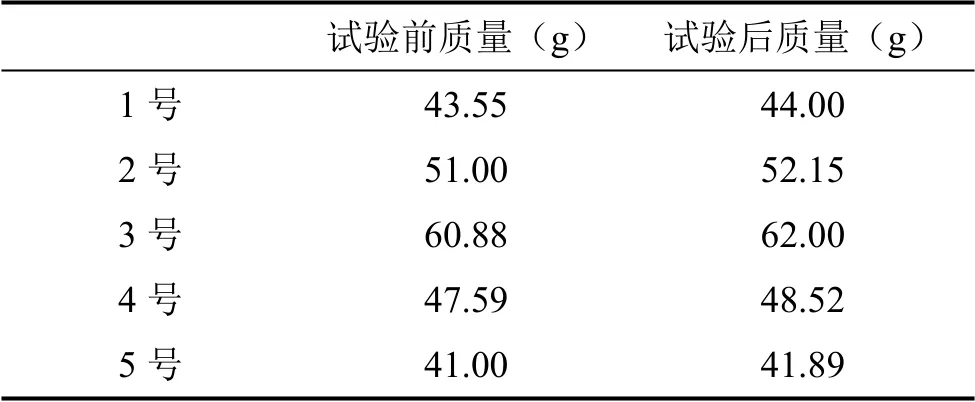

表2 試驗前后翅片樣品質量Table 2 Fin sample quality before and after the test

噴霧后,由于翅片的腐蝕產物還未脫落,金屬單質腐蝕成為化合物,所以翅片增重。②~⑤號翅片增重均在2%左右,①號翅片的增重較小,與所觀察試驗現象吻合。

試驗過程中,②、④號最先出現腐蝕,而后③、⑤號均在噴霧80 小時左右開始出現腐蝕;最終,在噴霧350 小時之后,②~⑤號翅片表面出現了較嚴重腐蝕現象,翅片整體發黑變色,而①號翅片變化不明顯。

對比翅片①、②號,外形尺寸、表面平整度基本一致,間距不同,②號腐蝕更加嚴重。由于2 號翅片部分間距較小,在濕度較大時,水的表面張力會導致更多的含鹽液滴殘留。液滴的增加導致了翅片表面液膜厚度的增加,最終導致腐蝕更加嚴重[8]。

對比③、④號翅片,外形尺寸、翅片間距均相近,翅片表面平整度不同,④號比③號更早發生腐蝕現象。④號翅片表面的波紋使翅片表面的液膜厚度不均,導致液膜較厚處與較薄處氧氣含量不同,形成氧濃差腐蝕,導致腐蝕現象更早出現。

②、④號翅片表面殘留鹽溶液的增加,作為翅片腐蝕的兩大因素,本身也會加速腐蝕的發生[6]。翅片間距較小還可能導致縫隙腐蝕發生,進一步加速腐蝕。①號翅片間距大,表面光滑,基于此,①號腐蝕最緩慢。

對比③、⑤號翅片,翅片間距、翅片表面平整度均相近,僅翅片本身大小有差異。③、⑤號翅片腐蝕的進程及最終的腐蝕程度均相近。所以翅片大小對翅片的腐蝕速率沒有明顯影響。

4 結論

通過對沿海地區翅片的腐蝕機理研究及鹽霧試驗結果的分析,得出以下結論:

(1)翅片的鋁金屬在腐蝕過程中先形成氧化鋁、氫氧化鋁,它們再與氯化物反應生成氯化鋁,被完全腐蝕。

(2)氯離子等陰離子破壞了致密的氧化鋁膜,翅片不斷被腐蝕,導致沿海地區翅片較內陸地區使用壽命短的重要原因。

(3)翅片的間距、表面平整度對腐蝕速率有影響,而翅片大小對腐蝕速率的影響較小。