面向船舶制造的MBD技術應用分析

王 康,郭瑞振,杜福洲

(北京航空航天大學 機械工程及自動化學院,北京 100191)

0 引 言

船舶制造是典型的大型裝備制造行業,代表一個國家的綜合經濟實力和技術實力。隨著我國船舶制造業數字化技術的迅速發展,以二維圖紙為主的傳統設計制造模式已無法適應技術發展的要求,以三維建模為基礎的數字化技術成為船舶制造發展的重要方向。基于模型定義(Model Based Definition,MBD)技術是將產品的所有相關工藝描述、屬性、管理等信息都附著在產品三維模型中的先進數字化定義方法。

MBD技術概念的提出及相應規范的建立已經面世多年,起源于波音公司,并在國外眾多企業中得到應用。2003年,美國機械工程師協會起草第一份標準ASME Y14.41-2003;2006年,國際標準化組織發布相應標準ISO 16792-2006;2009年,中國制定《技術產品文件數字化產品定義數據通則:GB/T 24734—2009》11項國家標準。MBD規范起源于航空制造業,在船舶制造業中應用MBD技術,需要考慮船舶制造的特點,開展MBD技術應用研究。劉雪梅[1]認為我國造船工業正在進入設計制造一體化階段,殼舾分離及舾裝的單元化和功能模塊化是當代造船技術的發展方向;孫少文等[2]對上海外高橋造船有限公司產品現狀進行調研,利用MBD技術對產品傳統工藝進行改進,并指出MBD技術能夠通過數據集成模型使產品的設計與制造更加精確;周剛[3]搭建基于MBD的船用柴油機關鍵件集成式工藝設計系統的體系結構,實現集成式的結構化工藝路線設計與工序模型的快速匹配生成及工藝資源的優化匹配等;羅金等[4]針對船舶隔艙分段進行工藝流程設計和優化,進而完成三維工藝文檔的設計,有效提升船舶的建造效率和質量。

1 基于MBD的船舶三維數據集應用框架研究

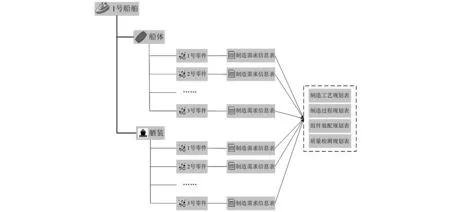

將設計、工藝、檢測等信息定義在三維模型中,可實現以三維模型為唯一數據源的船舶產品全生命周期管理。基于MBD的船舶三維數據集應用框架如圖1所示。

圖1 基于MBD的船舶三維數據集應用框架

該應用框架包含數據集定義層、制造需求表達層和制造業務邏輯層。數據集定義層是基礎,建立完整的數據集模型,覆蓋設計、工藝、制造等數據,并能充分表達生產現場需求,包括設計定義數據、工藝數據、安裝裝配信息、施工信息、質量檢測信息等,為產品生命周期內的各個環節提供完善的指導。制造需求表達層將制造各環節中的各類數據傳遞給下游,使之有效利用這些信息。制造業務邏輯層結合具體的數據集傳遞與存取技術路線,基于方便、快捷、準確的原則給應用框架的使用者設計業務流程方案,并以交互界面的形式展現出來。通過該應用框架可將船舶制造中的各類數據整合成一個完整的數據集,并基于各項技術與業務操作流程,使得數據的流動更為順暢,減少三維數據源與二維數據源并存導致的各類問題,提高船舶制造的效率。

2 數據集定義

MBD數據集是完整定義產品的數據集合,集成幾何信息及原來見于傳統圖樣上的公差、標識注解和文本類的非幾何信息,并以規范形式將上述信息定義在三維模型中。以船舶制造中最為重要的船體和舾裝為例,提出數字化定義的規范形式,將二維圖紙與三維模型中的信息以一定原則進行細化,構建船舶分專業MBD數據集。

2.1 船體部件MBD數據集定義

船體部件包括鈑金件和型材等,其中鈑金件MBD要求由軋壓成型、液壓成型、蠕變成型的鈑金零件定義要求。對零部件的焊接要求可用如下兩種方法之一進行定義。

(1) 通過焊接連接的產品零部件幾何模型必須是產品的精確模型而不包含焊接所增加的材料;應使用零部件注釋或者特征說明注釋加標識注解的方式來描述焊接工藝的要求;在注釋的材料說明中必須指定焊接材料。

(2) 在零部件中說明焊接要求,通過焊接后零部件來定義焊接的要求,用以說明若干焊接中間狀態零部件的焊接連接規則。

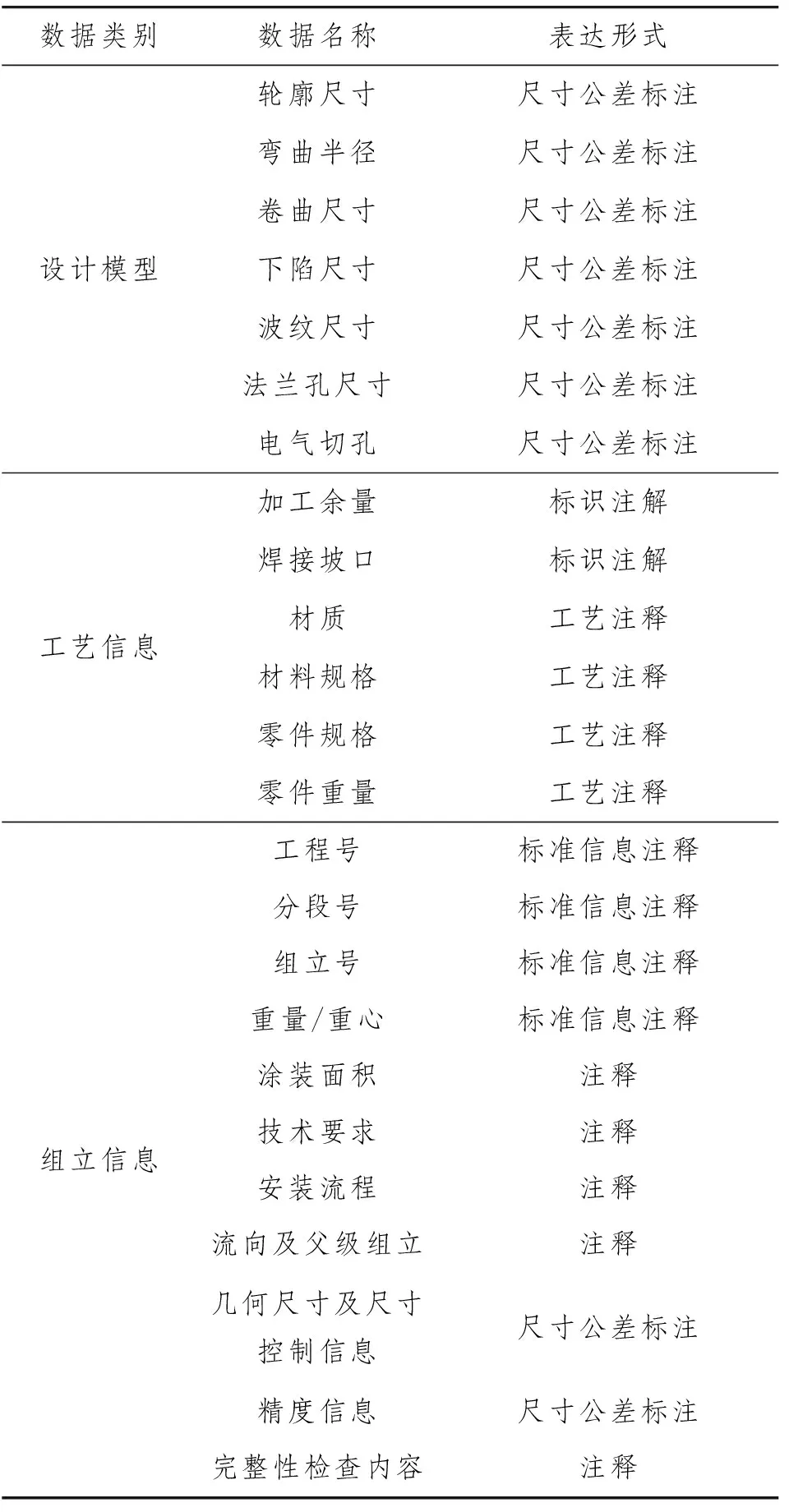

如表1所示,船體部件數據集分為3組,分別為設計模型、工藝信息和組立定義信息,采用尺寸公差標注、標識注解、工藝注釋、標準信息注釋等形式進行表達。

2.2 舾裝部件MBD數據集定義

舾裝是泛指在各個生產階段的安裝工程,涵蓋設備、管系、通風、電氣、鐵舾、內舾等各個方面。現代船舶舾裝部件生產以模塊化、單元化的方式進行,因此,舾裝部件的MBD數據集除了包含基本的設計信息,還應當包含模塊信息和安裝信息等,如表2所示。

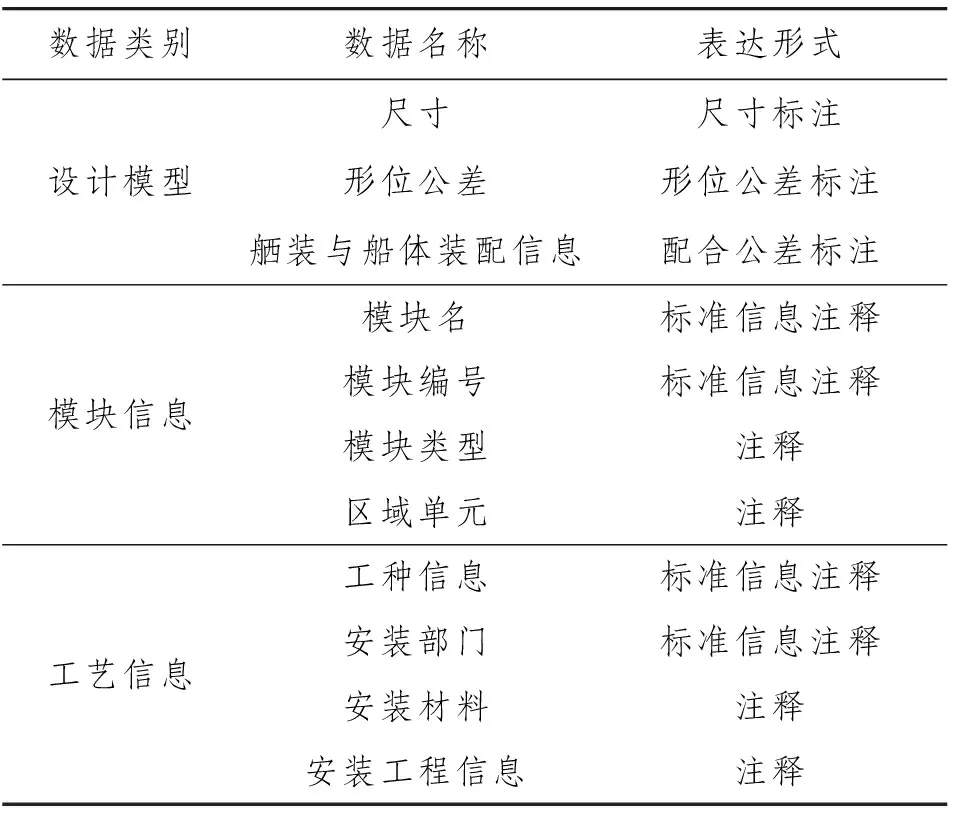

當前,舾裝部件模塊化生產工藝獲得廣泛的應用。大型船舶的舾裝部件根據專業劃分不同,分為不同的邏輯模塊與空間模塊。在設計階段,需要將這些不同的模塊進行劃分,并定義舾裝模塊單元作業流程[5],如圖2所示。

表1 船體部件MBD數據集

表2 舾裝部件MBD數據集

圖2 舾裝模塊化作業流程

3 需求表達與數據管理

在實際應用中,需要運用第2節中的定義規則,對三維設計模型進行標注,并定義數據集關聯與傳遞規則,方便下游的制造、檢測人員使用。以產品結構樹結點為核心,基于二次開發技術設計高效的船舶MBD數據集關聯與傳遞規則,提高數據集流動的效率和準確性。

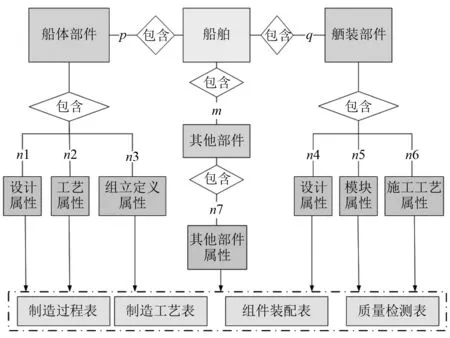

3.1 數據集層級關系定義

數據集層級關系定義如圖3所示。在三維建模軟件中利用產品結構樹對船舶零件分專業進行管理,以船舶型號為根結點,以船舶專業細分為二級結點,以具體的零件為三級結點,并將各級結點信息根據其父子關系分別存儲到數據庫中。每個具體的零件包含一批制造需求信息表,具體來說分為4類:制造工藝規劃表,給出零件生產與制造工藝的具體操作細節與參數;制造過程規劃表,對零件的具體生產制造過程提供指導;組件裝配規劃表,給出零件的裝配位置與配合間隙信息;質量檢測規劃表,給出具體零件的質量控制信息。

圖3 船舶數據集組織層級關系樹

3.2 制造需求數據集存儲關系定義

圖4為數據庫存儲關系實體-聯系圖(Entity-Relationship Diagram,E-R圖)。完整的船舶模型包括船體部件、舾裝部件和其他部件,以“船舶”為一級結點對整船三維模型進行有效管理。每船有p數量的船體部件、q數量的舾裝部件和m數量的其他部件,每類部件下有其對應的屬性信息,分別對應一張獨立的數字化定義表格,可對整船的信息進行管理。每類部件的屬性可根據制造過程需求、制造工藝需求、組建裝配需求和質量檢測需求進行組織,以應對生產過程中的各個環節。

圖4 船舶數據庫存儲關系E-R圖

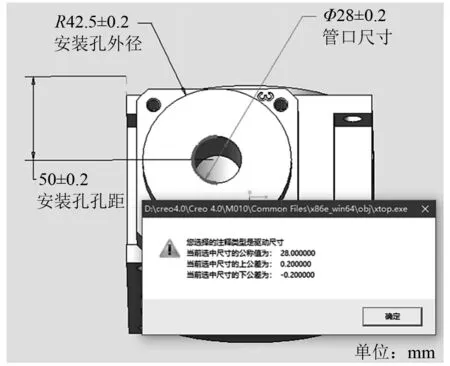

3.3 制造需求表達中的數據傳遞

在表達制造需求時,需要建立各種規劃表,提供制造中各階段所需要的信息。為了有效提取這些信息,結合Pro/E軟件的二次開發技術,研制輔助規劃制訂人員實現提高數據傳遞效率的算法。圖5為閥體某部件MBD三維標注模型,該模型標注安裝孔孔距、安裝孔外徑和管口尺寸信息。圖中通過點擊選中管口尺寸,彈框輸出尺寸的標稱值、公差值等信息。這種基于交互的操作方式相對于人工識別并手動輸入值的方式,效率大為提高,且不容易出錯。

圖5 閥體某部件MBD三維標注模型

4 應用驗證

以船舶制造質量檢測環節為例,展示船舶MBD三維數據集應用框架的有效性:首先,根據質量檢測需求對模型進行標注;然后,建立產品結構樹,對零件分層級進行管理,并制訂質量檢測規劃表;最后,逐項對標注檢測項進行檢測,并給出檢測結論。

4.1 基于MBD的閥體零件標注

如圖6所示,基于閥體零件質量檢測需求對零件關鍵尺寸及幾何公差進行標注,并給出檢驗項目名、檢測方式及技術要求等,為質量檢測規劃的制訂提供詳細而完整的信息。

圖6 閥體零件標注示例

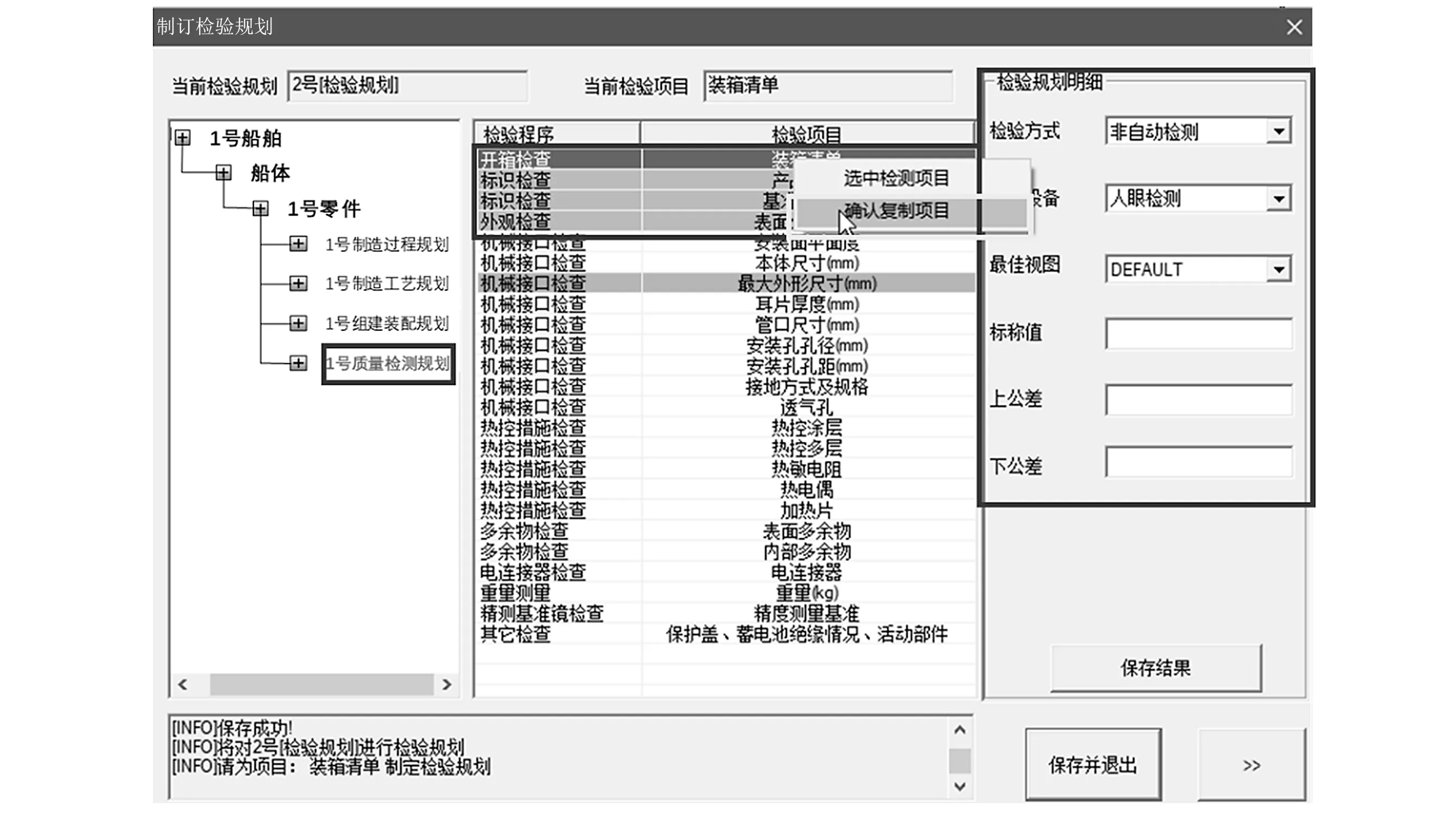

4.2 制訂檢驗規劃模塊

利用船舶數據集制訂檢驗規劃的軟件系統模塊如圖7所示。界面正中以列表的形式展示所有的檢驗項目,并區分當前檢驗項目的狀態。界面左邊給出產品結構樹的形態,以3層結構形式對零件進行組織。界面右邊給出檢驗規劃明細。

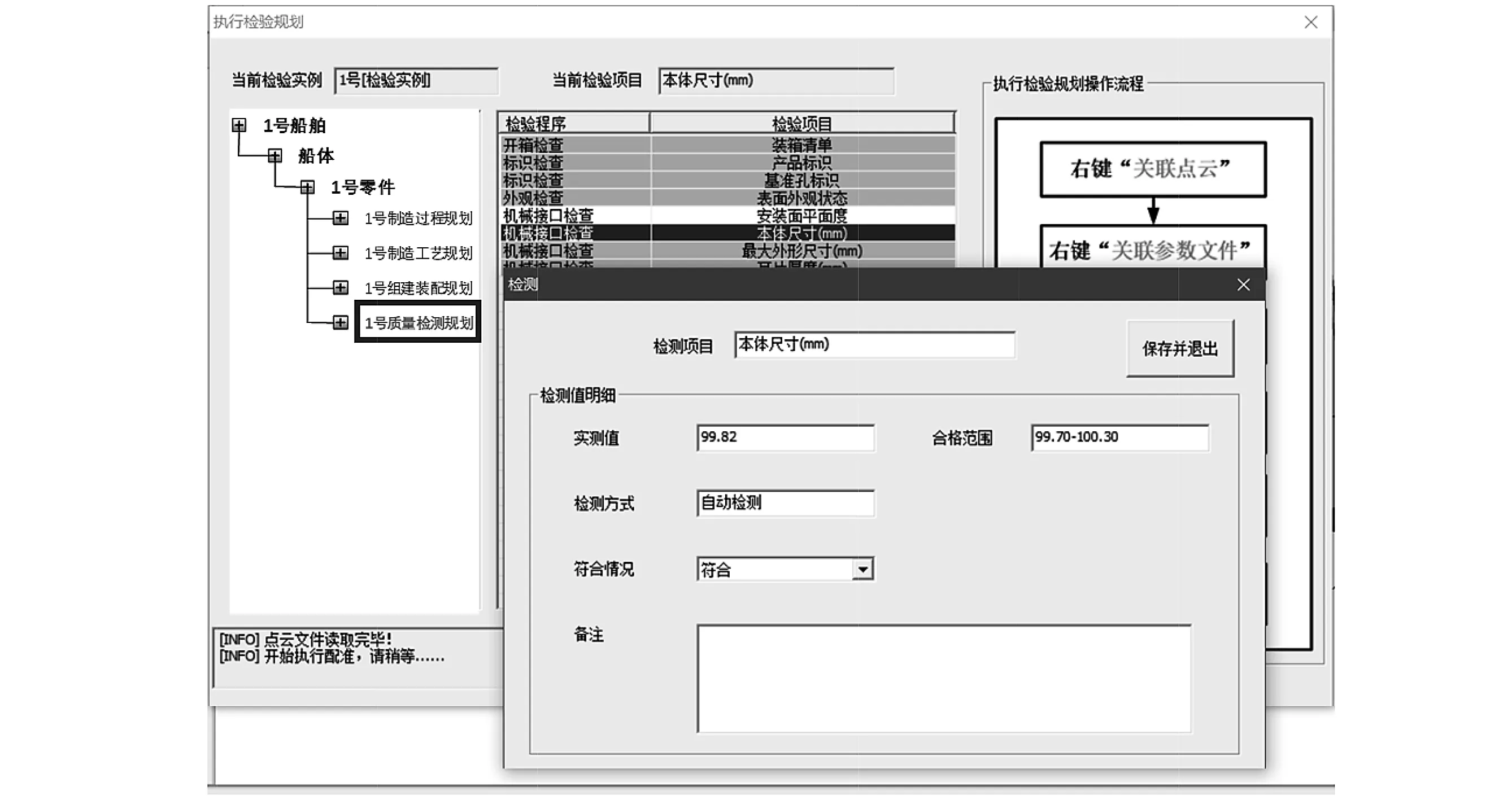

4.3 檢驗規劃執行與結果

圖8為檢驗規劃執行與結果展示界面。“檢測”對話框展示本體尺寸的檢測結果,并顯示判讀結論為“符合”。另外,在“執行檢驗規劃”對話框中,采用與“制訂檢驗規劃”對話框一體化的設計思路,更方便使用。

5 結 論

面向船舶制造進行MBD技術的應用分析,以船體和舾裝為例,對數據集的定義、傳遞、關聯等進行分析,并進行系統開發和驗證。MBD技術對所有制造信息進行整合,有利于信息的使用與管理,進而提升船舶制造的效率;同時,通過對制造信息的關聯分析,可對制造過程進行評估和優化。在智能制造背景下,人工智能技術的發展,為數據解析、關聯和表達提供新的思路。如何將MBD技術與人工智能技術相結合,進而提高船舶制造的自動化、智能化、高效化程度,將是可期的發展方向。

圖7 制訂檢驗規劃

圖8 檢驗規劃執行界面