噴動床在農產品干燥中的研究進展

侯志昀,段續,2*,任廣躍,2,馬立,周四晴,張萌

1(河南科技大學 食品與生物工程學院,河南 洛陽,471023)2(食品加工與安全國家實驗教學示范中心,河南 洛陽,471023)

作為流化態技術的一個分支的噴動床(spouted bed)干燥技術,20世紀50年代初期始于加拿大,GISHER P E和印度的MATHER K B把噴動床技術用于干燥小麥(流動性小、顆粒狀)[1]。目前,從事噴動床技術研究的國家主要有加拿大、巴西、美國、法國、新西蘭、澳大利亞、中國、新加坡等,學者們在噴動床基礎理論研究和發展方面做了很多工作[2]。近年來,噴動床技術研究逐漸深入,應用領域越來越廣泛,如用于許多農產品大顆粒物料的干燥、造粒、涂敷、去皮、去殼等。噴動床還可以用于農作物種子包衣作業,具有作業時間較短,經濟性好的優點[2-3]。本文對近年來噴動床在農產品干燥中的應用現狀及研究進展進行綜述,以期對噴動床技術在農產品干燥方面深入研究應用提供參考。

1 噴動床基本結構

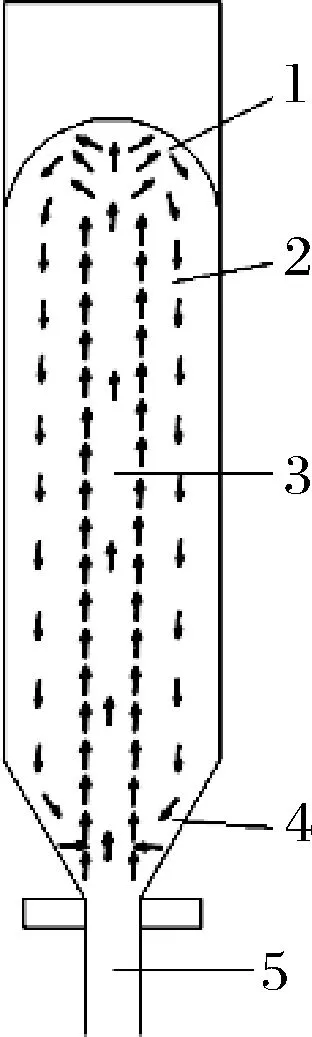

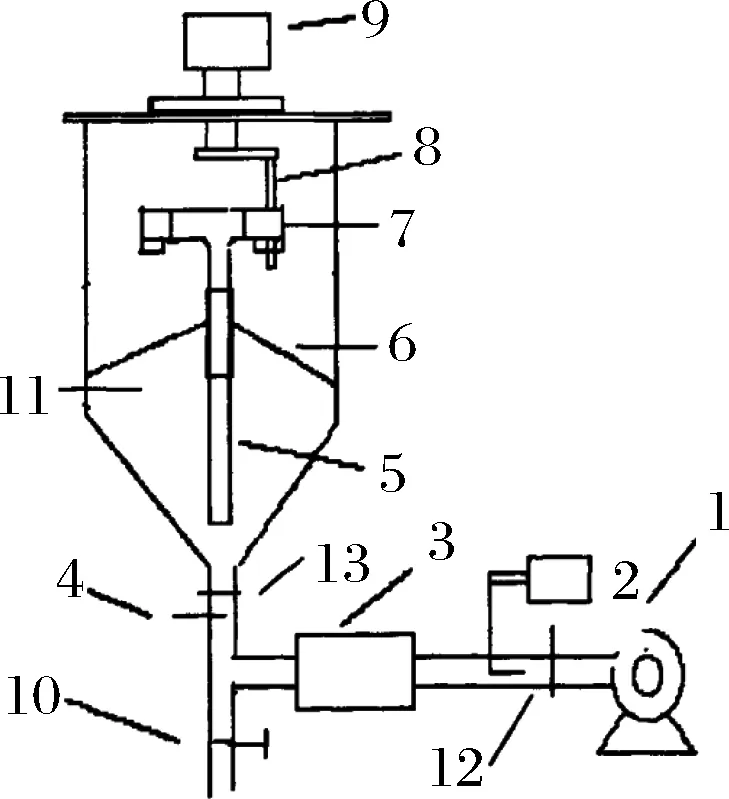

傳統的噴動床是柱錐型噴動床。其最核心部分的基本結構主要由三部分組成,包括圓柱主體、底部倒錐和噴動氣入口噴嘴,如圖1所示。噴動床的結構是決定噴動現象能否發生的重要因素之一[1,4]。近年來,為降低能耗提高產品質量的需要,各種干燥農產品的改進型的噴動床被開發應用,如:各種型號的帶導向管的噴動床(導向管噴動床[5]、多用途導向管式噴動床[6]、旋轉導向管噴動床和支管式旋轉導向管新型噴動床[7]、多孔導向管噴動床、單孔導向管噴動床[8]等)、帶吸盤的三角形噴動床[9]、拋物面噴動床[10]、新型紅外噴動床[11]、螺旋螺桿改性機械噴動床[12]等。

1-噴泉區;2-環隙區;3-噴射區;4-底部倒錐;5-氣體噴嘴圖1 噴動床基本結構與工作原理示意圖Fig.1 Basic structure and working principle of spouted bed

2 噴動床干燥農產品的工作原理

氣體由柱錐形的噴動床(內有物料顆粒,粒徑一般大于1 mm)底部中心的氣體噴嘴垂直向上射入,氣體流速逐漸增加持續向上吹起物料顆粒,當氣體噴射速率足夠高時將夾帶物料顆粒穿透顆粒床層,在顆粒床層內形成一個迅速穿過床層中心向上運動的噴射區。物料顆粒穿過床層后達到一定高度時,隨著氣體速度的迅速降低,物料顆粒由于重力作用而像噴泉一樣向周圍降落到床層表面形成噴泉區(Fountain)。物料顆粒環繞噴泉區周圍緩慢向下運動的顆粒床層稱為環隙區(Annulus)。物料顆粒沿環隙區緩慢向下移動至床層下部后又滲入噴射區被重新夾帶吹起,從而使物料顆粒在噴動床內形成了有一定規律的周而復始的內循環。錐形底座加強了顆粒運動的再循環,并防止潛在的停滯或死區[1,7]。物料在噴動區是垂直向上運動,在環隙區內既有垂直向下運動,又有向著噴射區的徑向運動[13]。

噴動現象能否發生與噴動床的結構、噴動氣入口噴嘴直徑與噴動床柱體直徑之比、干燥物料的特性(體積、密度)以及使用的流體參數(風速)等有關[1,4]。

3 噴動床干燥農產品的應用現狀

3.1 噴動床干燥

3.1.1 噴動床干燥小麥、稻谷及玉米等

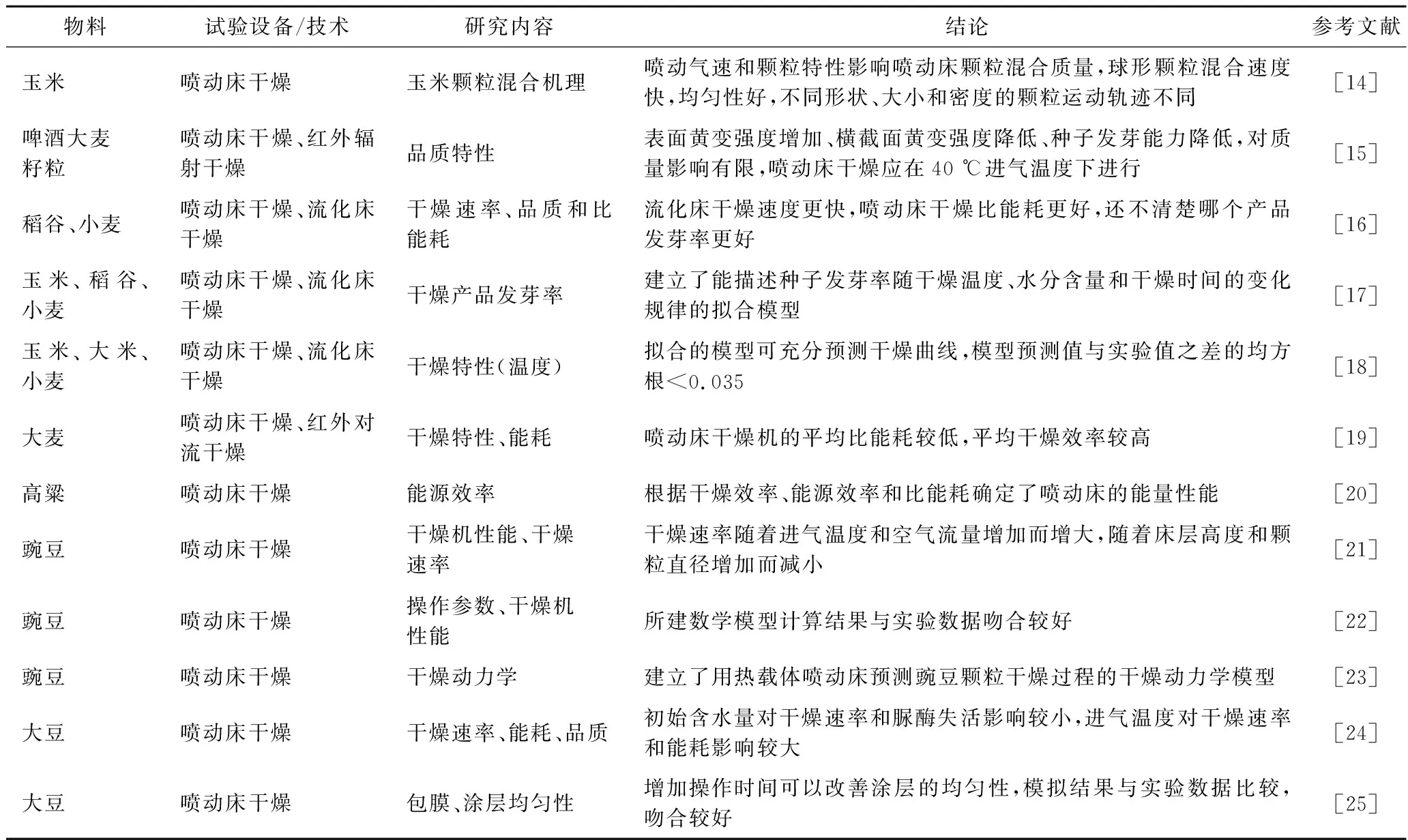

由表1可見,現有文獻在干燥動力學、品質、能耗等方面對噴動床干燥谷物開展了研究。噴動床干燥農產品的干燥速率與進氣溫度、空氣流量成正比,與床層高度及顆粒直徑大小成反比。噴動床干燥比較研究顯示其平均比能耗較低,平均干燥效率較高[19]。通過適當的理論模型對噴動床干燥農產品傳熱傳質的特性進行研究,建立合適的數學模型和運用相應的軟件[14,17-18,22-25]成為有效研究方法。現有研究建立的模型的通用性受限于農產品的種類及復雜性,對不同物料的實際干燥過程的預測效果需更進一步深入研究,建立準確的數學模型有助于我們選擇更好的噴動床干燥方式。

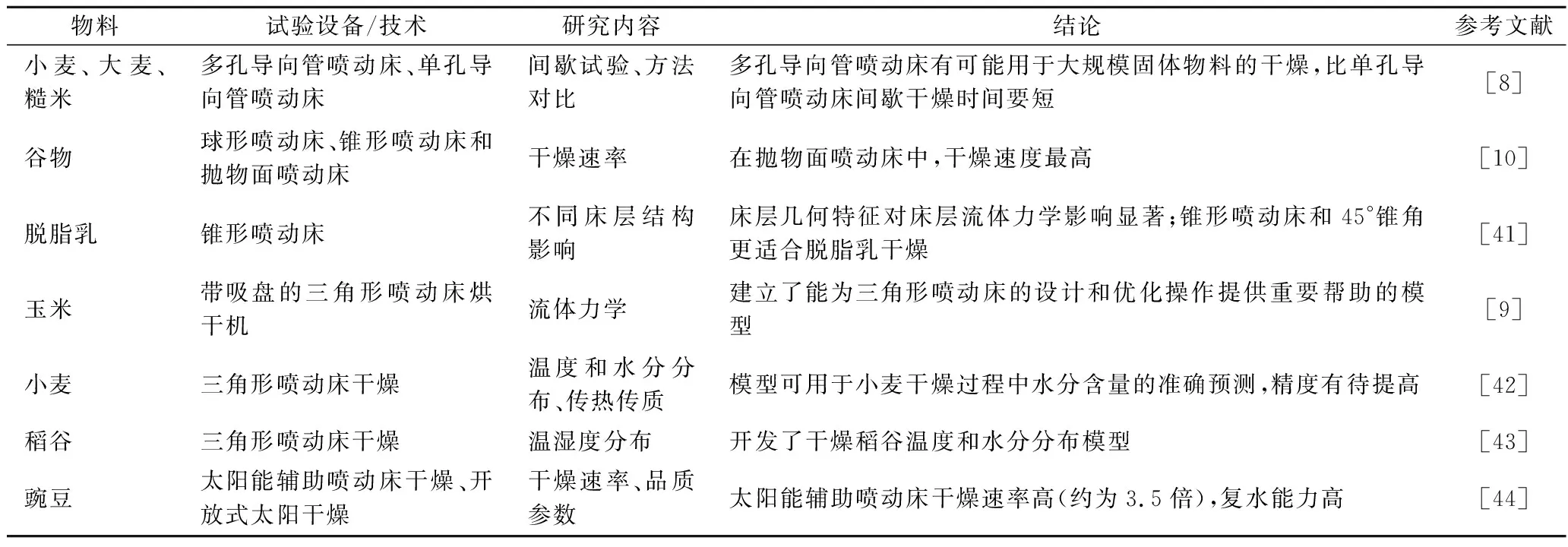

表1 噴動床在小麥、稻谷及玉米等干燥中的應用Table 1 Application of spouted bed in drying of wheat, rice and corn

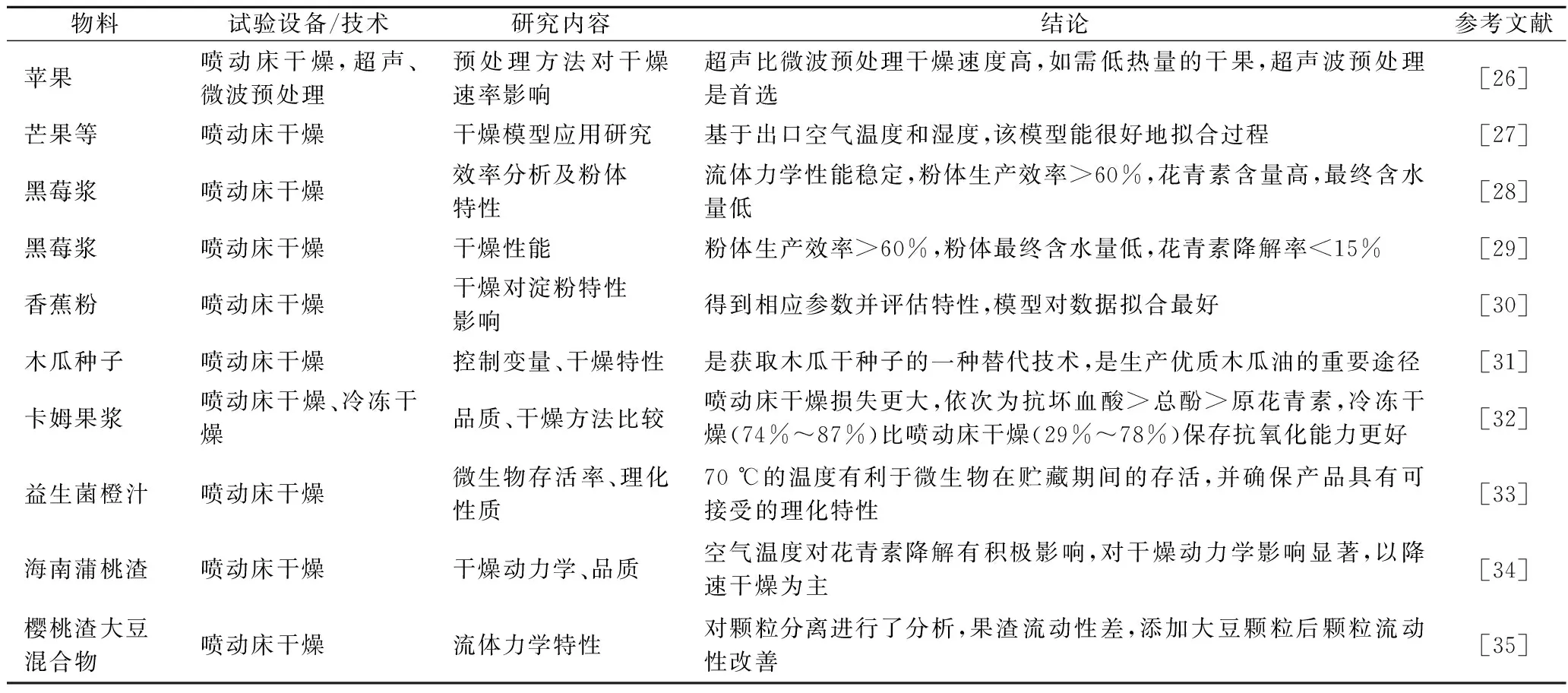

3.1.2 噴動床干燥果實

表2中,噴動床干燥前對蘋果[切成邊長約(5.0±0.3) mm的立方體][26]進行不同方法的預處理(超聲波和微波),是提高干果質量和縮短干燥時間的有效途徑。鑒于產品的特點,用于干燥液體食品和糊狀物,噴動床干燥器被認為是噴霧干燥器和流化床的替代品,所獲得的產品具有相似的質量,成本顯著降低。干燥液體食品和糊狀物時,常需添加輔料(如麥芽糊精、酪蛋白、棕櫚油等)和惰性粒子[28-30,32-33],干燥受惰性顆粒的物理特性和漿料進料方式的影響。與噴動床中的霧化進料相比,糊狀物的滴加在工藝性能和產品質量方面顯示出更好的結果。以大豆為輔料[35],可以保持流體動力學的穩定性和最終產品的特性。

表2 噴動床在果實干燥中的應用Table 2 Application of spouted bed in fruit drying

此外,潘汀用噴動床干燥菌糠提高效率。干燥過程包括預熱、恒速、降速,總干燥時間約24 min;氣體入口溫度為120 ℃,床層高度為420 mm左右,操作氣速為最小噴動速度的3倍左右,是噴動床干燥菌糠的適宜條件[36]。MACIEL等研究了噴動床技術在脫脂米糠與牛血混合的顆粒濃縮過程應用的可行性。在噴動床上對顆粒進行蛋白質富集,得到蛋白質的成品[37]。用噴動床替代固定床干燥綠麥芽。干燥時間由固定床干燥18~20 h縮短到噴動干燥8 h。節約能耗約30%,能耗約5 700 kJ/kg水。麥芽含水率、產品色度、浸出率、糖化時間、粗細粉差均達到優等淺色麥芽的指標[38]。

3.2 改進型噴動床干燥農產品的研究

3.2.1 導向管噴動床干燥

以小麥為干燥試驗物料,設計了導向管噴動床,得到各參數最佳取值范圍為:試驗臺筒體直徑與導管直徑之比Dc/Dd=5~6;導管與錐底間隙H1= 100~120 mm;導管直徑與噴口直徑之比Dd/Dp= 1.2~1.5。導向管噴動床的噴動壓力降峰值(pm)和最小噴動速度(vmin)對料層厚度的變化不敏感。研究得出,干燥速率隨風溫增加提高,單位熱耗隨風溫增大降低;干燥速率和單位熱耗受料層厚度影響不大,說明在保證糧食品質前提下,干燥效率可選擇合適的料層厚度和高溫得到提高[5]。在自制的導向管噴動床干燥機上,進行濕小麥噴動干燥試驗,得到了優化工藝參數(濕麥裝量3.8 kg,空氣溫度75 ℃,空氣流量40 m3/h)。優化單位除水能耗為5 588 kJ/kg水。熱空氣溫度對能耗指標有顯著影響[13]。

對小麥等進行干燥試驗,得出導向管噴動床的壓力降和風量幾乎不受料層厚度影響;風量比最小噴動風量稍高即可,風溫據料厚決定,料厚較大時用較高風溫,試驗最佳工況為物料厚度 56 cm、初水分 27%、熱風溫度120 ℃;高水分物料,采用兩級處理,前處理用高溫快速干燥方式(初水分為27%的小麥可烘干到18%~19%),冷卻后,再以較低溫度后處理到安全水分;加料和開風機同時進行,可使噴動床壓力降峰值下降10%~20%,但對正常噴動壓力降和最小噴動壓力降無影響[6]。

3.2.2 支管式旋轉導向管噴動床干燥

孫琳潔干燥大麥采用支管式旋轉導向管新型噴動床(見圖2)。研究發現,對干燥速率而言,風溫有顯著性影響,風量和開孔率有一定影響,導噴距影響不顯著;對糧溫,風溫和導噴距有顯著性影響,風量和開孔率有一定影響。變風溫和緩蘇干燥工藝試驗表明,高低溫組合干燥和緩蘇干燥工藝下大麥的溫度比恒溫干燥法低,干燥的大麥品質更好得到保證[7]。用支管式旋轉導向管新型噴動床干燥油菜籽因素風溫和導噴距在試驗范圍內對能耗的影響高度顯著。干燥能耗由于支管的添加而降低,柱錐形噴動床中引入支管進行放大試驗研究可以選擇[39]。

1-風機;2-畢托管;3-加熱器;4-溫控儀;5-帶支管的導向管;6-床體;7-旋轉臂;8-撥指;9-電機及減速器;10-干球及濕球溫度計;11-溫度計;12-溫度計;13-噴嘴;14-測壓口;15-放料口圖2 支管式旋轉導向管噴動床干燥流程圖Fig.2 Drying flow chart of spouted bed with branch pipe rotary guide pipe

3.2.3 旋轉導向管噴動床干燥

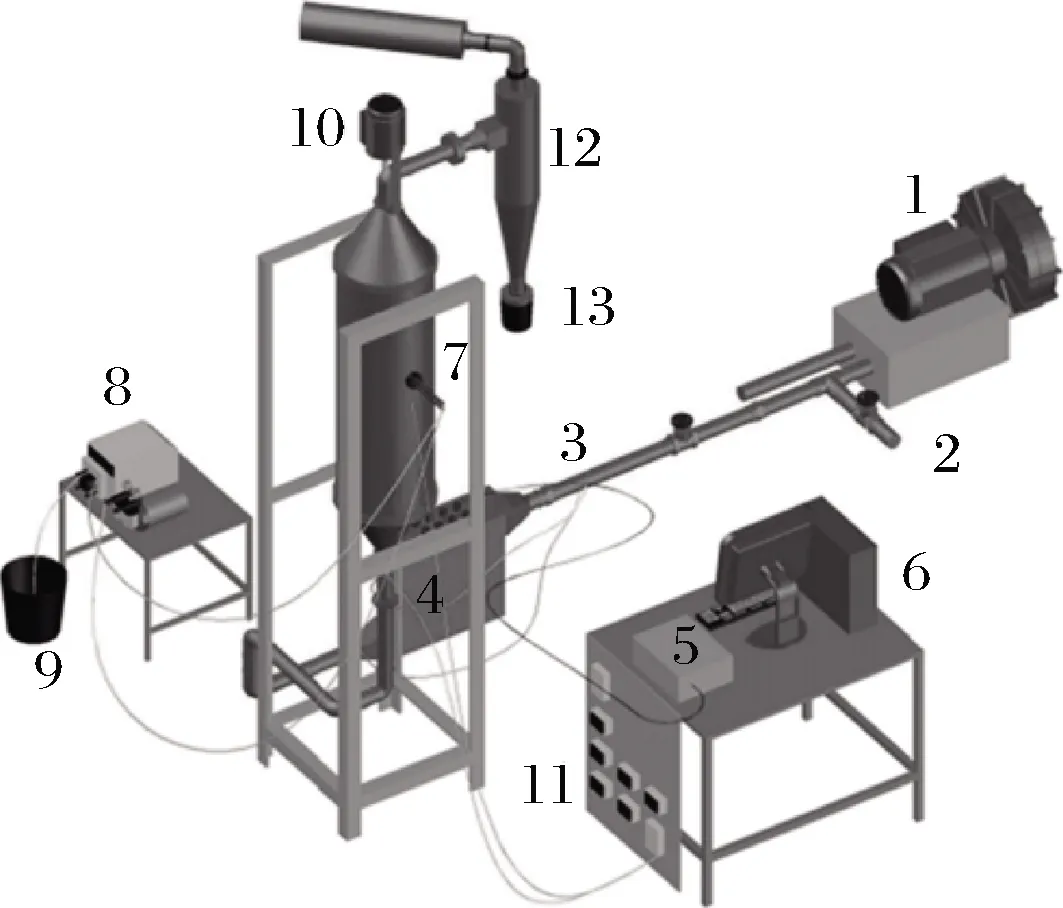

對油菜籽干燥試驗,選擇旋轉導向管噴動床進行,單位除水能耗為指標,因素選取了裝料量、導噴距、風量和風溫等。得出優化參數:標態風量58 m3/h、風溫80 ℃、裝料量20 kg。單位除水能耗為3 941.4 kJ/kg水,對單位除水能耗只有風量影響顯著[40]。張鵬程用新型旋轉導向管噴動床(圖3)對所研究的物料油菜籽進行了干燥試驗,發現4個因素(導噴距、加料量、風量和風溫)對試驗物料油菜籽的溫度和干燥速率影響顯著[39]。

1-風機;2-畢托管;3-加熱器;4-測壓口;5-導向管;6-噴動床;7-旋轉臂;8-撥指;9-電機及減速器;10-放料口;11-測溫口;12、13-閥門圖3 旋轉導向管噴動床干燥機示意圖Fig.3 Schematic diagram of spouted bed dryer with rotating guide tube

3.2.4 螺旋螺桿改性機械噴動床干燥

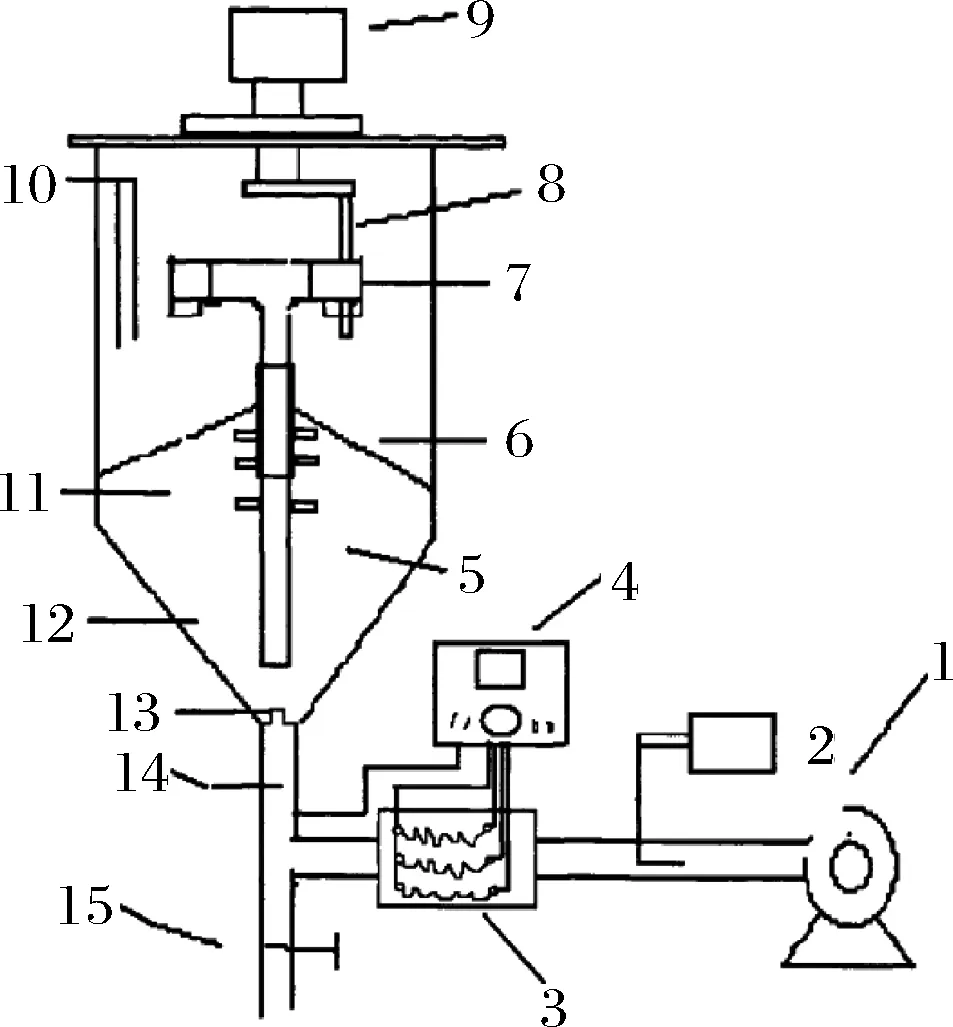

BRITO等研究了螺旋螺桿改性機械噴動床(modified mechanically spouted bed,MMSB)(圖4)在氧化鋁和脫脂乳干燥過程中的性能。設備中固相的循環運動由螺桿推動,空氣垂直供給,遵循傳統噴動床設計。分析了MMSB的能量特性。結果表明,由于螺旋螺桿的存在,MMSB在低于最小噴動速度的氣流速度下提供了一個穩定的干燥過程,獲得了較高能效[12]。其他相關研究見表3。

表3 改進型噴動床在農產品干燥中的應用Table 3 Application of improved spouted bed in drying of agricultural products

1-風機;2-旁路系統;3-文丘里流量計;4-加熱器;5-溫度控制器;6-數據采集系統和微機;7-干燥室;8-蠕動泵;9-物料貯存器;10-螺旋馬達;11-壓力傳感器;12-氣旋;13-樣品收集器圖4 用于干燥實驗的實驗裝置部件Fig.4 Components of the experimental unit used for the drying experiments

各種改進型噴動床干燥試驗研究顯示出不同的改善效果,如對噴動床引入導向管,噴動床層的高度可通過適當延長導向管的長度而增加,生產能力提升。加導向管時熱耗小,對物料循環和傳熱傳質有益。對間歇干燥[8]進行了試驗研究。間歇干燥在不增加干燥設備投資成本的前提下能提高能源利用率和產品質量。

3.3 噴動床聯合干燥農產品的研究

依據物料的特性和干燥要求,選擇兩種及以上的干燥方法(熱風、噴動、微波、真空、冷凍、紅外等)分階段進行聯合干燥是一項很有潛力的新技術,它的理論的建立、完善和應用將向著更深更廣的方向發展。現有文獻已進行許多研究工作,不同程度實現了提高能源效率和產品質量的預期。

3.3.1 噴動床微波聯合干燥

利用常壓脈沖噴動床——低頻微波干燥(pulse spouted bed low frequency microwave drying, PSBLMD)進行調理高麗菜能耗、均勻度及品質研究。結果表明,調理高麗菜(加糖質量分數為15%)抗壞血酸質量濃度(4.96 mg/hg)、葉綠素質量濃度(3.48 mg/hg)及復水比(26.22)均高于熱風干燥方式高麗菜相應值,樣品的水分、色差及收縮率均勻度均達到90%以上;熱風干燥產品存在的粘結問題可有效解決,高麗菜品質得到提升,能耗降低了40%以上,干燥周期縮短了50%以上。低頻微波漂燙聯合低頻微波脈沖噴動干燥能夠實現高糖調理高麗菜高效節能均勻干燥,但是在高溫高濕空氣能量回收及智能化檢測與控制方面需要進一步研究[45]。

研究表明,脈沖噴動微波真空干燥萵苣片產品比傳統旋轉轉盤微波真空干燥產品更均勻。脈沖噴動方式也導致干萵苣塊變色低、復水能力強,復水后硬度高。干燥產品所需的總干燥時間約為60 min,比傳統旋轉轉盤微波干燥產品減少50%[46]。研究發現,比較穩定噴動床模式下的萵苣片微波凍干品,脈沖噴動模式下的萵苣片微波凍干品干燥更均勻[47]。FENG等研究得出,用四段微波輔助噴動床干燥(microwave-assisted spouted bed drying, MWSB)萵苣塊的干燥工藝相較于其他真空冷凍、真空微波、熱風、空氣噴動床等干燥工藝,產品干燥均勻。MWSB干燥樣品的復水率、葉綠素含量、顏色、感官評價均優于熱風、熱風噴動床及真空微波干燥。在復水率和葉綠素含量相近的情況下,MWSB的干燥時間明顯短于真空冷凍干燥[48]。其他相關研究見表4。

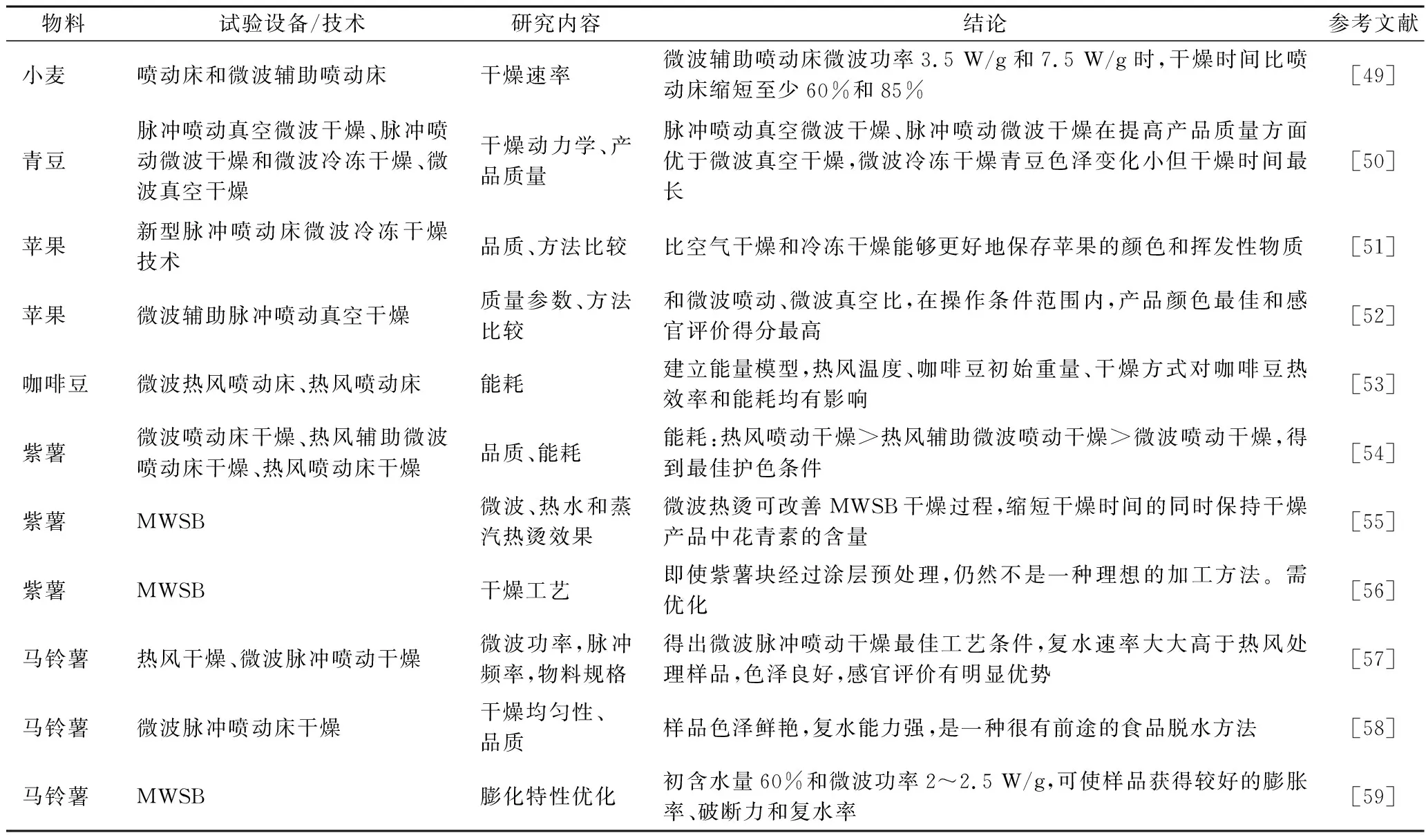

表4 噴動床微波聯合干燥在農產品中的應用Table 4 Application of spouted bed microwave combined drying in agricultural products

表4中,蘋果切成9 mm×12 mm×12 mm長方體[51]、邊長約(5.0±0.5) mm立方體[52],紫薯塊大小為10 mm×10 mm×10 mm的立方體[54-56],馬鈴薯塊大小為邊長10~12 mm的立方體[57-59]。現有文獻聯合干燥技術解決干燥產品質量與經濟性優勢顯現。物料在噴動床干燥前燙漂預處理是獲得花青素含量高、色澤好的產品的有效方法。微波干燥比傳統熱風干燥更快、能效更高,但由于微波場在空間分布的隨機性,導致微波干燥的不均勻性,如使用不當會出現部分物料發生焦化,引起產品品質下降。微波與噴動床干燥方式的組合,在水果、蔬菜、紫薯和馬鈴薯等干燥中的應用顯示是一種很有前途的食品脫水方法。

3.3.2 紅外噴動床干燥

段續等在新型紅外噴動床上進行山藥粉干燥,獲得較優工藝參數,更好保留了山藥粉營養成分,產品溶解性好[11]。切塊的懷山藥用新型紅外噴動床干燥,得出較優工藝為溫度40~90 ℃,輻射強度0.4~0.8 W/cm2,入氣流速3~8 m/s,時間80~150 min[60]。研究玫瑰花瓣的干燥特性和品質變化用新型紅外噴動床干燥。結果表明,干燥過程主要為升速干燥和降速干燥;模型與試驗擬合較好;出風溫度和風速的增加可以減少干燥時間和大幅提升干燥速率;復水比、總黃酮含量和總酚含量均受出風溫度和風速顯著影響;風速對色澤和微觀結構有顯著影響[61]。將紅外和噴動床結合,解決了常規噴動床干燥熱損失大的問題,同時由于噴動增加了紅外加熱的均勻性。既可提高干燥速率和傳熱傳質,又可保證干燥產品質量。

綜上所述,由于噴動床所干燥的農產品的種類及其結構的復雜性,應針對某種物料的特性和干燥要求,圍繞降低能耗和提高產品質量設計干燥方案。小麥、豆類等顆粒物料,要考慮初始含水量、體積、密度及噴動床入口風速、溫度、床層高度等因素;蘋果、萵苣、紫薯、馬鈴薯等還需切成塊進行干燥;脫脂乳、果漿、香蕉粉、橙汁等干燥時常用聚乙烯、聚苯乙烯、聚丙烯顆粒或用玻璃珠等作為惰性粒子,以改善顆粒物料的流動性;在益生菌橙汁干燥中還要考慮微生物存活率,而種子干燥則要關注發芽率問題等。

4 噴動床在農產品干燥中的主要優缺點及建議

噴動床干燥技術的主要優點:設備結構簡單緊湊、易操作、制造成本低;快速有效,均勻性好;可以造粒、去皮、去殼及干燥粒狀、糊狀、漿狀、濕含量較大及熱敏性的物料;高傳熱傳質速率,物料床層內的再循環使微粒與熱空氣有規律的間歇接觸可提高能源效率和產品質量;調整參數和幾何形狀可控制物料在床層內再循環速度和停留時間等。主要缺點:出風溫度較高,風量大,導致熱損失大;操作物料有磨損。對噴動床干燥技術在農產品中的應用研究建議:聯合熱泵除濕余熱回收;在不增加干燥設備投資成本的前提下,應用間歇干燥提高能源利用率和產品質量;結構優化;數值模擬;提高均勻性;開發既環保、節能、高效,又能保證產品質量和安全的干燥工藝及設備等。

5 結論

噴動床技術在農產品干燥中的應用已進行了一些卓有成效的研究工作。對噴動床干燥的不同農產品進行了綜述、比較和探討。由于以往研究的農產品材料的復雜性及干燥條件等有很大的不同,因此,尚無法進行準確全面的比較,有待后續積累。本文認為噴動床干燥是提高產品質量,降低單位質量脫濕能耗的有效方法。幾種干燥方法分階段聯合干燥已成為趨勢。產品質量和安全受到了極大的重視,在為特定農產品選擇各種干燥技術時,這些因素是重點考慮的參數。提高針對某種物料的物料特性和干燥要求是需要關注的方向,環保、節能、高效是干燥工藝及設備的未來發展方向,人工智能的開發將助推噴動床干燥技術在我國農產品加工中的應用研究并向縱深發展。隨著對噴動床干燥農產品研究的深入,技術將更加成熟,應用范圍會更為廣泛。