鋼模塊建筑現場快速吊裝就位技術

張育紅, 李顯峰

(中冶天工集團有限公司,天津300308)

為推動建筑業供給側結構性改革及建筑業可持續性綠色發展,國家層面通過戰略布局,積極推動裝配式建筑的技術研發和規模化市場應用[1]。而鋼結構模塊建筑作為一種高端裝配式鋼結構建筑,因其高度集成、全工廠預制、現場快速裝配、可循環周轉等特性,在公寓、酒店、宿舍、文旅、營房、應急、商務等領域獲得較多應用[2]。針對模塊建筑特點,本文就能夠決定模塊建筑建造成敗關鍵環節的現場快速吊裝,提出優化技術措施。

1 合理預埋鋼底板

傳統鋼結構建筑由于鋼柱彼此獨立,同時為了后期方便糾偏,一般是在基礎施工階段預埋錨栓,通過墊塊調節標高后與柱底板直接連接,然后二次澆筑完成固定。見圖1。

圖1 鋼柱腳與基礎連接

這樣的施工方法可快速、高精度完成鋼柱安裝。但鋼模塊建筑的現場安裝,因其單體已改變為大型空間結構單元,裝配時通過自身體系糾偏來彌補錨栓施工偏差就變得非常困難,基于此,在設計分析及成本效率對比的基礎上,采用先期預埋鋼底板,然后通過精準測量并焊接預制定位連接板的方式可高精度快速完成模塊就位[3]。先期鋼底板的預埋可在工廠預制模塊期間隨現場土建一體化作業,尺寸要大于預制定位連接板周邊各約50 mm,便于定位連接板放置和焊接固定。鋼底板預埋作業前,按設計要求布置基礎鋼筋和支模,同時將鋼底板與下部鋼筋焊接,定位偏差控制在10 mm 即可,在提高預埋效率基礎上,降低土建作業費用;模塊與基礎的定位連接板為工廠預制,是在鋼板上焊接錐形定位件和連接螺栓,見圖2。

圖2 鋼模塊單元與基礎連接

錐形定位件用于與模塊單元角件孔對應定位,連接螺栓則用于定位板與模塊單元的連接固定。基礎預焊定位連接板作業前,應首先校核在工廠預制的模塊單元實際尺寸,根據實際尺寸在已作業完成的基礎面上進行平面位置、標高等的測量放線,然后將定位連接板焊接固定于基礎預埋鋼底板上,模塊裝配時可直接通過其上的定位塊引導就位,然后緊固螺栓固定。此方法采用了先校核模塊單元實際尺寸、后劃線固定連接板的施工順序,在不影響鋼底板預埋進度的基礎上,解決了預埋精度要求高、修復擴孔難、重復吊裝調節慢以及無法裝配導致返工等質量差和效率低的問題,大大減少了現場調節就位的時間,模塊單元與基礎的裝配效率可提高30%以上。

2 快速吊裝運輸及免二次倒運

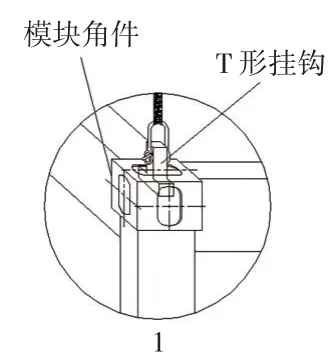

鋼模塊單元吊裝時可充分利用其角柱端部設置的連接角件進行,等同于集裝箱吊裝,不用另外設置吊耳等設施,以減少后期處理的成本和時間,當采用角件吊裝時,則需要一種可以快速掛摘的掛鉤來滿足模塊單元快速裝配需要[4]。基于此,結合角件特點,采用一種與卸扣連接的T 形件掛鉤方式進行吊裝。見圖3。

圖3 T形件掛鉤連接

T 形件掛鉤一般采用機加工或鋼板切割加工,規格根據角件孔尺寸確定并經受力分析選定材料及有效截面,制作時需要在T形件掛鉤腹板側加工有與卸扣連接的吊裝孔。吊裝使用時將卸扣連接于T 形件掛鉤的吊裝孔,然后將T形件掛鉤的翼緣板對應角件長圓孔方向放入角件中,旋轉90°后將其橫接于模塊角件,起吊后通過T形件掛鉤與角件孔的垂直卡接來滿足吊裝安全性,吊裝完成后,只需在下落吊鉤后,將T 形件掛鉤旋轉90°到與模塊單元角件長圓孔方向一致,提出即可。該掛鉤及掛接方法可實現模塊單元的快速掛鉤、摘鉤,提高裝卸吊裝效率。

常規鋼結構構件零散,為擴大裝載率,往往需要多構件同時裝車運輸且需在現場設置堆場分類存放構件,安裝時根據需要再行挑選構件進行二次吊裝[1]。而鋼模塊建筑單體已成為一種箱式單元,單車運輸1~2 個,不存在構件混雜情況,另外,現場作業較為集中,單日內吊裝的數量也不多[5]。基于此,可采用模塊單元運輸卸車與吊裝一體化的作業方式,既避免了反復吊裝對成品保護的不利影響,又提高了吊裝效率,降低了吊裝成本。該方法需在模塊單元運輸前,根據次日需吊裝的模塊單元及其吊裝順序來安排裝車發運,吊裝現場要設置運輸車輛環形進出路線,避免車輛進出堵塞,影響吊裝效率。當模塊單元運抵后按現場吊裝順序排隊進出,到達吊裝位置后,不再卸車存放,直接吊裝直接就位,模塊單元起吊后,車輛即可沿環形路線駛離,然后裝載下一個需要吊裝的模塊單元運輸車輛進入,依此循環,實現卸車與吊裝的快速一體化。見圖4。

圖4 卸車與吊裝一體

3 模塊單元現場快速分步吊裝就位

鋼模塊單元為一空間立體結構,在工廠已完成圍護裝修及設備設施配套集成,因此現場吊裝時除考慮吊裝調節效率外,還要兼顧變形對產品質量的影響[4]。為有效避免模塊單元的變形,就必須與模塊單元主框架的受力特征相匹配,即實現角柱垂直受力,減少因彎矩作用導致梁的撓度變形,特別是對于重量較大的精裝修模塊單元,更應嚴格控制受力變形。基于此,將以往采用鋼絲繩斜角吊裝或扁擔梁式吊裝優化為全尺寸吊架吊裝。

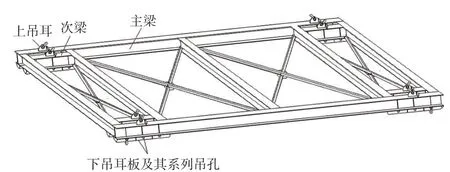

一般一個建筑工程需要3~5 種不同規格的模塊單元,如分別設計制作對應的全尺寸吊架會導致吊架數量較多且影響吊裝效率,因此在全尺寸吊架基礎上又可優化為全尺寸多規格通用吊架,即一個吊架解決一個單體建筑工程中所有規格的模塊單元吊裝。吊架制作要通過荷載受力計算,一般可采用H型鋼作為主次梁的平面框架結構,也可制作成低高度的空間框架結構。為滿足全尺寸要求,吊架平面尺寸應與模塊單元平面尺寸對應;但為了解決規格通用的要求,則在吊架上方寬度位置分別設置次梁,在次梁上設置成對上吊耳與吊車吊繩對應,同步在上吊耳位置下方設置下吊耳,在下吊耳上分別根據不同模塊單元長度規格對應設置成對的系列吊孔。見圖5。

圖5 全尺寸多規格通用吊架

吊裝時,首先根據模塊規格寬度尺寸選擇對應的上吊耳來掛接吊繩,然后在上吊耳對應的下吊耳位置根據模塊單元長度選擇吊裝孔,掛接吊架下部垂直吊繩和鋼模塊單元后即可進行吊裝。

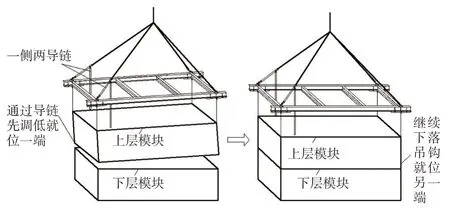

為能夠確保模塊單元快速吊裝就位,還需要在吊裝就位方法上進行創新,采用在吊架一側設置導鏈來調節單元兩端高低差實現快速分步就位。將通用吊架及吊繩等分別與鋼模塊單元掛接;需要注意的是,要在通用吊架橫向一端的上部吊繩處各增加一個導鏈,導鏈一端連接吊繩,另一端連接卸扣,完成連接后,在模塊單元吊裝平移到待安裝位置上方500 mm時,通過設置的導鏈將模塊單元一端調低150~200 mm,然后緩慢下落,利用定位連接板上的錐形定位塊引導該端兩角件就位,調整合適后,繼續緩慢下落,同理使另一端的兩角件調整就位,最后通過撬棍等工具進行位置微調后,完成模塊單元的吊裝就位。見圖6。

圖6 兩端分步就位調節

此方法可有效避免4個角件同時就位需要人員多、調節難等問題,將原有方法調節效率提高30%左右。

4 裝配操作便捷平臺

鋼模塊建筑現場裝配時,需要人員在模塊外側站位進行節點及接縫處理,而原有搭設腳手架的方法不符合裝配式建筑發展的初衷,因此需要一種能與模塊建筑特性相適應的便捷操作平臺,在滿足使用安全性的基礎上,又能實現簡單安裝、快速投入使用要求,同時滿足可循環周轉特性。

先按安全性要求預制操作平臺,包括平臺框架底板、護欄、踢腳及L形掛接耳板等,平臺跨度一般覆蓋兩個模塊單元端面。實施時,在下部模塊安裝就位后,起吊操作平臺,將掛接耳板直接伸入模塊單元角件側面孔中完成操作平臺安裝,操作工人即可在集成平臺中完成模塊單元的節點連接和接縫處理,使用完成后,將操作平臺吊往下一個操作位置,循環實施即可。見圖7。

圖7 便捷操作平臺掛接

5 結語

作為一種高端裝配式建筑載體的鋼模塊,為滿足建筑業綠色可持續性發展提供了一種有效解決途徑,而為了能夠凸顯其本身所具有的優勢,就需要在制作、運輸、安裝及后處理等各個環節進行技術優化。

本文在縮短工期、提高裝配效率等方面提出了系列技術措施優化作法并在“天津子牙尚林苑白領公寓項目”進行了應用,實現了25 min 內即完成現場裝配一個模塊單元的較好效果,為模塊建筑的技術應用及相應項目實施提供借鑒和參考。□■