武漢楊泗港雙層鋼桁梁懸索橋施工技術

何加江

(中國中鐵大橋局集團有限公司 武漢 430050)

1 工程概況

武漢楊泗港長江大橋[1]主航道橋為主跨1 700 m的單跨懸吊鋼桁梁懸索橋,主桁為帶豎桿的華倫式桁架。主纜跨度布置為465 m+1 700 m+465 m,邊主跨比0.274,主跨矢跨比1/9。主跨跨度位于國內第一、世界第二,是世界上跨度最大、功能最齊全的雙層公路懸索橋。主橋立面布置見圖1。

圖1 楊泗港長江大橋立面布置圖(單位:cm)

主塔1、2號墩均采用沉井基礎,平面尺寸為77.2 m×40.0 m。1號塔沉井位于漢陽江灘邊坡上,距離大堤僅50 m左右,沉井高38 m,其中底部8 m為鋼殼混凝土、上部30 m為鋼筋混凝土,下沉需穿過厚度0.5~6.2 m的硬塑黏土層;2號塔沉井位于武昌側水域,洪水期水深近25 m,沉井高50 m,其中底部28 m為鋼殼混凝土,上部22 m為鋼筋混凝土,下沉需穿過1.8~10.8 m的硬塑黏土層。主塔采用C60高強混凝土,1號塔塔高231.9 m,2號塔塔高243.9 m。

錨碇基礎采用外徑98 m、壁厚1.5 m的圓形地下連續墻加環形鋼筋混凝土內襯支護結構,北錨地連墻深59 m,南錨地連墻深66 m,開挖深度均為39 m。

主橋共2根主纜,每根主纜由271根索股組成,每根索股由91絲直徑為6.2 mm、抗拉強度1 960 MPa的鍍鋅鋁合金高強鋼絲組成。吊索與索夾為騎跨式連接,與加勁梁為銷接式連接,索夾采用左右兩半的結構形式,用M52高強螺桿連接緊固。加勁梁采用全焊鋼桁梁,桁高為10 m,標準節段長36 m,總質量約1 000 t。

2 主橋總體施工方案

本項目總體施工方案見表1。

表1 主要施工方案簡述

3 主橋施工關鍵技術

3.1 沉井與大堤間“C”形防護技術

1號墩沉井施工過程中為了保障漢陽岸大堤的安全,在大堤與沉井之間設防護樁結構,防護結構平面呈“C”字形,包括長邊防護樁及2排短邊防護樁,2排短邊防護樁呈圓弧狀結構。 “C”形防護有效增強各防護樁的整體剛度,減小其變形量,短邊防樁均不設置內支撐或者錨拉結構,解決現有臨邊施工時防護結構不易設置內支撐的問題,從而降低了防護施工難度;對于2個短邊防護部圓弧結構產生的徑向力,則可以通過各咬合樁承受。“C”形防護見圖2。

圖2 “C”形防護圖

3.2 大型沉井多角度移動氣囊法下河技術

2號墩沉井鋼殼采用氣囊法整體下水[2],2號墩23 m底節鋼沉井質量約6 200 t,平面尺寸為77.2 m×40 m,若不考慮助浮措施,沉井吃水約6 m,而沉井加工場地至墩位浮運線路,航道保證水深僅3.5 m,沉井自重吃水深度大于航道保證水深,沉井浮運時需采取助浮措施。且既有加工場地不正對河口,在鋼殼沉井下河過程中,需要對沉井進行主動轉向。為解決以上問題,創新使用底托架結構,通過縱梁、橫梁、底托板及止水系統構成封閉底托架結構,一體化設計下河滑道和助浮措施。通過沉井下河地壟、后拉纜系統、轉向氣囊布置對底節沉井進行主動轉向;對沉井下河過程進行連續化理論推導,得出沉井下河過程中最大氣囊受力、最大吃水深度及其范圍、最大滑行距離等關鍵參數,形成大型沉井氣囊法多角度平面轉向下河施工技術,有效解決了沉井氣囊法主動轉向下水和浮運航道水深不足的問題。鋼沉井下水前平轉圖見圖3。

圖3 鋼沉井下水前平轉圖

3.3 深厚硬塑黏土層條件下沉井下沉技術

1號塔沉井位于漢陽江灘邊坡上,沉井高38 m,入土深度38 m,下沉需穿過厚度0.5~6.2 m的硬塑黏土層;2號塔沉井位于武昌側水域,沉井高50 m,入土深度47 m,下沉需穿過1.8~10.8 m的硬塑黏土層。沉井在超厚黏土層中下沉施工困難,相關研究和工程實例較少,無現成設備可用,需要開展專題研究。

針對本橋沉井下沉需穿過超厚硬塑黏土層的特點,通過新型潛水挖泥機研制,開展多種取土工藝試驗,爆破工法研究,以及創新空氣幕助沉措施,最終形成沉井硬塑黏土層井孔區域采用空氣吸泥機+潛水挖泥機+高壓射水取土;刃腳盲區采用水下爆破+彎頭吸泥,輔以空氣幕輔助下沉措施[3],最終2個主塔墩沉井均安全平穩下沉到位,且下沉精度高,其中1號塔沉井任意方向的偏位小于1/247,扭轉角0.09°;2號塔沉井任意方向的偏位小于1/248,扭轉角0.105°,均遠高于設計院偏差不大于1/150,扭轉角小于1°的要求,為超厚硬塑黏土層中沉井下沉提供了良好的借鑒經驗。

3.4 超大規模地連墻錨碇施工技術

北錨碇位于中心城區,毗鄰長江大堤和高層建筑群,環保要求高,安全風險大;南錨碇位于長江防洪堤以內,且施工過程經歷長江汛期,豐水期承壓水位20.4~22.8 m。地連墻深度大,接頭質量要求高,基坑開挖水位高、土方量大,對基坑防滲、快速取土均有較高要求,需對錨碇地連墻接頭及止水施工工藝和大面積深基坑土方開挖技術進行研究。通過鉆、挖、銑聯合成槽、預留導向槽等措施提高成槽效率;通過銑接頭、墻底壓漿、接縫旋噴形成三重止水措施,確保基坑不漏水。

北錨碇采用沖吸泥取土方式,減小了渣土外運對中心城區的環境影響;南錨采用自制提升架+履帶吊機取土的方案,節約了成本、工期。

3.5 C60高強混凝土超高主塔施工技術

C60混凝土為目前國內橋梁塔柱用最高強度等級的混凝土,通過對高塔柱施工的研究與方案優化,采用優化C60配合比、“一泵到頂”混凝土運送技術,兼顧了工作泵送性能,控制原材質量,通過采用備用泵管,減少高空泵管維護工作,減少了泵送設備投入,保證了施工連續性,具備較好的經濟性。其中2號塔塔柱于2017年12月27日順利封頂,施工僅用時300 d,創造了0.8 m/d的塔柱施工新紀錄,對高塔柱快速施工極具推廣應用價值。

將支架預壓放置在地面提高預壓效率,采用灌漿料完成牛腿縫隙灌注,支架采用桁片分片吊裝快速完成安裝,支架拆除采用卷揚機整體下放,提高拆除效率,降低高空風險。

3.6 超大跨貓道快速安裝技術

該項目采用三跨連續式貓道,塔頂預埋件少,結構簡單。利用直徑26 mm貓道扶手索作為先導索,拖輪牽引過江施工實現下游側先導索架設,上游先導索依附于下游先導索牽引循環,采用吊繩法+塔頂橫移的施工方式進行架設。貓道承重索、門架支撐索、牽引索的架設采用托架法進行施工。先導索橫移現場施工見圖4,貓道架設現場施工見圖5。

圖4 吊繩+塔頂橫移架設上游先導索

圖5 托架法架設貓道索

中跨側貓道面網單元從塔頂向跨中方向鋪設,塔頂卷揚機反拉,底板構件及配重沙袋配合面網單元同步下放提供下滑力。邊跨側貓道面網單元和底板構件從錨碇向塔頂鋪設,利用塔頂卷揚機提供牽引力,散索鞍門架頂面卷揚機提供反拉力。側網及側網立柱桿件固定在面網上同步下放,邊跨橫向天橋提前組拼,定點垂直起吊,面網完成后,施工人員進行貓道側網、索股滾輪安裝。貓道面網下放現場施工見圖6。

圖6 大節段面網下放

先導索采用拖輪牽引過江+橫移法架設,減少了航道占用時間;采用托架法進行貓道索架設施工,相對基準索法精確控制貓道索線形,提高貓道架設效率。在大跨徑懸索橋中具推廣應用價值。

3.7 超大跨徑主纜索股快速架設技術

本橋采用上下游獨立的“雙線往復式牽引系統”實現主纜索股快速架設,創造了單側單日架設6根索股的最高記錄,僅用82 d就完成了單側271根主纜索股架設。牽引區放索區布置見圖7。

圖7 牽引區放索區布置

在傳統平面小循環牽引系統的基礎上,在單側貓道上增設1條索股架設通道,同時增設1臺拽拉器,規避了牽引系統在索股架設過程中出現“空程”,使索股架設無間斷連續施工;在塔頂門架和散索鞍支墩門架頂設置2套索股橫移裝置,加快索股橫移施工速度,從而提高主纜索股架設的整體效率。本橋采用的“雙線往復式牽引系統”單側設置2臺牽引卷揚機,取消平衡重支架,通過2臺牽引卷揚機交替主、被動牽引,規避了以往索股架設過程中單臺牽引卷揚機持續大載荷工作時間長、故障率高的問題;同時,將單側牽引系統的牽引區和放索區設置在同一側,充分利用既有場地,便于管理。

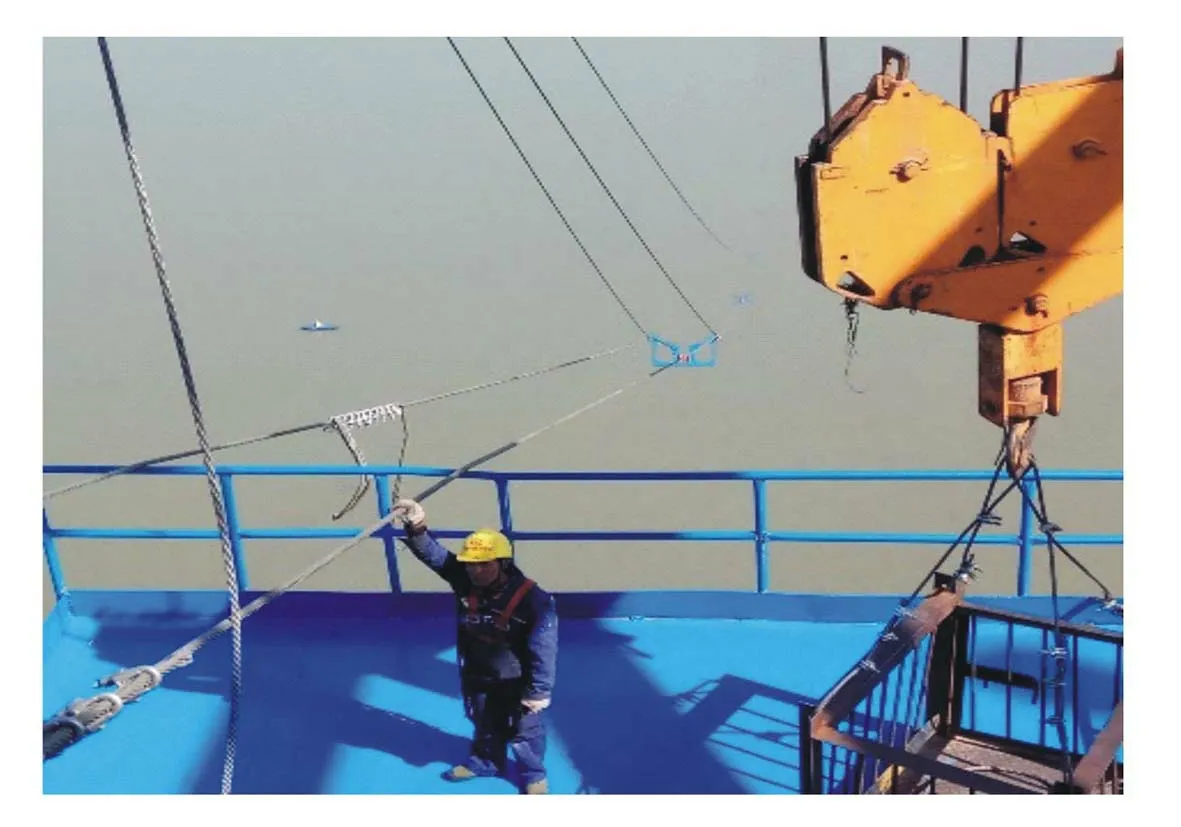

3.8 大型纜載吊機研制及快速安裝技術

研制質量為900 t纜載吊機,改進吊機走行方式,將牽引方式由千斤頂牽引改為卷揚機牽引,提高走行效率,防止走行過程中下滑風險;研究多點同步提升技術,確保提升過程中各吊點受力均勻,確保安全可控;研究了可帶載調整吊具,便于調整梁段重心,提高吊機與梁段連接效率,梁段提升到位后,可利用吊具微調梁段縱向位置,提高鋼梁安裝效率。纜載吊機吊裝斷面布置見圖8。

圖8 纜載吊機吊裝斷面布置

纜載吊機單臺質量達300 t,為確保纜載吊機快速化安裝和纜載吊機大噸位部件的吊裝安全,改進了塔頂門架結構,將傳統的塔頂門架靠橋軸線側主桁橫移至上橫梁,將單臺900 t液壓纜載吊機分3吊完成安裝,將同時起吊的走行機構和負重梁由“蕩移就位”改為“橫移就位”,在主纜架設完成后,避免了對傳統塔頂門架的大量改制,減小了工序轉換時間,提高了吊裝的安全性。

纜載吊機分為三部分起吊安裝,包括2套走行機構+負重梁(質量75 t)以及1套主桁+牽引收放裝置等(質量120 t)。主纜架設完成后,利用主索鞍吊裝的起重系統起吊走行機構+負重梁,橫移就位;待2套走行機構+負重梁均吊裝完成,上、下游門架抬吊主桁+牽引收放裝置,采用“保險銷”和“壓入式鋼銷”實現主桁與負重梁連接鋼銷的快速安裝,使單臺纜載吊機安裝時間縮短至4 d。

3.9 超大跨徑懸索橋全焊接鋼桁梁節段安裝技術

楊泗港大橋主橋加勁梁架設過程中主纜線形變化非常大,架梁過程中主纜跨中最低高程與空纜狀態主纜跨中高程差達21.6 m。根據計算,在架設至第39個節段時,跨中33個梁段下弦縫隙均接近于閉合狀態,達到焊接要求,但此時,加勁梁與主塔間有接近200 m的懸空區間,焊接設備及人員到達焊接現場困難,同時因焊接時不能進行加勁梁吊裝工作,導致吊梁設備和運梁設備的閑置。為了加快加勁梁吊裝進度,加勁梁吊裝時,在梁段的下層橋面上布置水袋,施加與二期恒載一定比例的配重,同時在加勁梁上弦設置臨時鉸接,下弦設置臨時受壓連接,在架梁過程中,利用上下弦臨時連接件承受因二恒未完全加載而產生的節段間內力,直至吊裝完成,再進行梁段連接的正式焊接工作。

結合本橋鋼桁加勁梁采用全焊接的特點,在梁段連接的上弦頂面設置可以轉動的錨箱結構,在已架梁段上弦設置“銷軸+抄墊”、待架梁段上弦設置銷軸連接的方式實現上弦鉸接,梁段對接前,錨箱通過轉動放置在已架梁段端部,梁段對位時,通過轉動錨箱結構,連接待架梁段上弦設置的耳板,既不增加梁段間的吊裝空間要求,又便于安裝和連接;下弦采用只受軸向壓力的自動連接方式,實現加勁梁之間的精準對位。臨時連接見圖9、圖10。

圖9 梁段吊裝工況

圖10 梁段安裝到位工況

由于節段重心與縱橋向吊索中心偏移距離較大,本橋每個節段架設完成,吊索受力狀態下,待架梁段與已架梁段間上、下弦桿均存在一定程度高差,架梁過程中須對上弦高差進行調整后,再匹配安裝上弦臨時連接。傳統頂拉的調整方法無法適應大噸位梁段調整,本橋通過多種調整方案比選,利用2臺纜載吊機先后松鉤,實現梁段的幾何變位,精準調整鋼梁對接姿態,施工快速有效、操作簡單、成本低廉,實現了鋼梁快速精準調節。加勁梁對接調整方案示意見圖11。

圖11 加勁梁對接調整方案示意

楊泗港長江大橋主橋通過有限元分析計算,進行多分案比選,確定了部分二恒配重+臨時連接的總體架梁方案[4-5],采用2臺900 t纜載吊機抬吊鋼桁梁整體節段并進行鋼桁梁空間姿態調整,實現了梁段快速吊裝和精確對位,僅36 d就完成全橋1 700 m長、近5萬t鋼梁架設,創造了鋼梁吊裝施工速度新紀錄。

4 結論

武漢楊泗港長江大橋已于2019年10月8日上午正式通車。大橋采用全焊接鋼桁梁新結構、大直徑、高強度主纜鋼絲新材料、高塔C60高強混凝土,施工建設時研制了潛水挖泥機、900 t新型纜載吊機、緊纜機、纏絲機和索夾同步拉伸器等新設備,開發了超厚硬塑黏土層沉井下沉施工、主纜快速架設、鋼桁梁整體節段吊裝和索夾螺桿同步張拉等新工藝,促進了橋梁建設技術發展,為橋梁建造技術寫下了新篇章。