汽車用內飾材料物性改善研究

馬丹陽

摘 要:隨著社會發展,我國的科學水平不斷進步。用二價金屬皂(鋇、鎘、鈣、鋅)及其二元混合物(Ba/Cd和Ca/Zn)和環氧化橡膠籽油(4.5%環氧化物含量)及其與單一二價金屬皂的混合物作為增塑劑,對鄰苯二甲酸二辛酯增塑PVC的熱穩定性進行了評價。結果表明,二價金屬皂對鄰苯二甲酸二辛酯增塑聚氯乙烯(PVC)的熱降解穩定性較好,二元皂混合物能顯著提高PVC的熱穩定性,顯著降低脫色指數值,延長脫氯化氫誘導期,降低脫氯化氫初始速率的速率常數值;與二價金屬皂相比,環氧化橡膠籽油對增塑PVC的熱降解穩定性較差;生物基添加劑與鄰苯二甲酸二辛酯增塑PVC相容,在增塑PVC加工溫度范圍內穩定,抑制/減緩了脫氯化氫反應,降低了降解程度。

關鍵詞:壓延;PVC糊劑;選擇研究

引言:

近年來,我國家庭汽車的市場需求越來越多,使很多汽車下了生產線就直接進入市場,導致各種配件和材料的有害氣體沒有釋放期;同時安裝在車內的塑料件、地毯、車頂氈、沙發等造型設計越來越注重造型感,加上供應商對成本的嚴格控制,內飾件中低成本的新材料不斷被開發,新工藝也在不斷地運用中。伴隨著新材料新工藝的大量使用,車內總揮發性有機物(TVOC)的種類也逐漸增多。大量研究表明,乘客長期處于高濃度的TVOC環境中,會對自身身體健康造成不利影響。TVOC檢測過程中存在多種影響因素,為了確保TVOC檢測結果可靠穩定以及結果一致,本工作從近幾年來參與的實驗室間TVOC檢測比對和DRRR能力驗證活動出發,對影響TVOC檢測的主要因素展開研究。內飾非金屬材料的TVOC檢測主要的測試標準為德國汽車工業協會標準VDA277頂空-氣相色譜法。

1 PVC黃變分析概述

聚氯乙烯(PVC)是全世界消費最廣泛的塑料材料之一,在各種應用中以未增塑和增塑的形式使用。大約40%的聚氯乙烯生產進入軟消費產品,如電線和電纜絕緣、地板、墻面和包裝材料。在這些應用中,PVC樹脂與增塑劑(一種低分子量的樹脂或液體)混合,通過降低聚合物的二級轉變溫度來改善聚合物的柔韌性和可加工性。大多數柔性塑料在其最終用途方面受到限制,因為增塑劑是低至中等分子量化合物,沸點以下可測量的蒸汽壓力容易在高溫環境中揮發和降解,導致增塑材料的黏性和脆性。聚氯乙烯在分子水平上固有的熱不穩定性通常歸因于聚合物結構中的薄弱環節,烯丙基和三氯化物。21世紀,人們的環境意識水平不斷提高,越來越多的人關心自己的健康問題。環境問題已成為人類社會關注的焦點。許多國家、地區和組織都制定了嚴格的標準和規章來限制有害物質的使用。傳統的PVC電線電纜材料含有一定量的重金屬等有害物質,成為制約電線電纜在電氣設備、基礎設施、基建等場合應用的重要因素。為了保護人類健康,維護生態環境,減少對社會環境的威脅和污染,

2汽車用內飾材料物性改善研究

2.1增塑劑的選擇

在聚合物中加入增塑劑可以減小樹脂分子間的相互作用力。增塑劑的主要作用是降低聚合物的熔融溫度和熔體黏度,從而降低聚合物的加工溫度,賦予聚合物制品柔軟性和低溫性能。實驗表明,環境友善90℃PVC護套料的關鍵是使其重量損失、斷裂伸長率變化率和低溫沖擊脆化性能達到標準要求。為了使護套料具有良好的電絕緣性能和物理機械性能,需要選用熱穩定性好、揮發率低的高效增塑劑。聚氯乙烯護套環境友善中常用的增塑劑包括:鄰苯二甲酸二酯(DPHP)、鄰苯二甲酸雙十三酯(DTDP)和三甲基三辛酯(TOTM)。從最好到最壞,可以將增塑劑分為:TOTM,DPHP,DIDP和DOPA。90℃PVC護套料需要耐高溫和低揮發速率的增塑劑。DPHP具有優良的整體性能,具有增塑效率高、揮發率低、耐寒性好、電性能好等特點,是理想的主要增塑劑。DPHP的性能與DIDP相似,但價格比DIDP便宜。因此,通過使用DIDP和DOTP,可以得到理想的護套材料,滿足要求。材料的揮發性越小,產品的重量損失越小,產品的老化性能越好。材料的揮發性主要與所用的增塑劑有關,而增塑劑的揮發性與其閃點有關。閃點越低,揮發速率越大。

2.2樣品干燥方式(真皮材料)

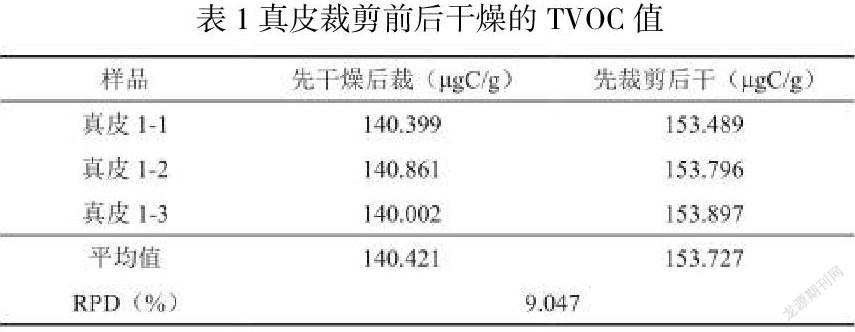

對天然化合物(如棉、木頭、皮革、毛)TVOC檢測之前需要進行干燥預處理。由于真皮的制造工藝過程復雜,因此不同部位的真皮均勻性也較差。真皮材料的含水率一般大于10%,水分含量的大小直接影響FID檢測器的檢測結果,從而影響樣品TVOC含量。為了降低樣品中水分含量對結果的影響,TVOC測試標準中規定,天然化合物需用氯化鈣干燥24h后再進行測試。但標準中對干燥處理方式未做明確規定,實際操作中發現處理方式不同,結果不同。相同部位的真皮材料先干燥后裁剪和先裁剪后干燥兩種不同的前處理方式,結果有著明顯的差異,如表1所示。

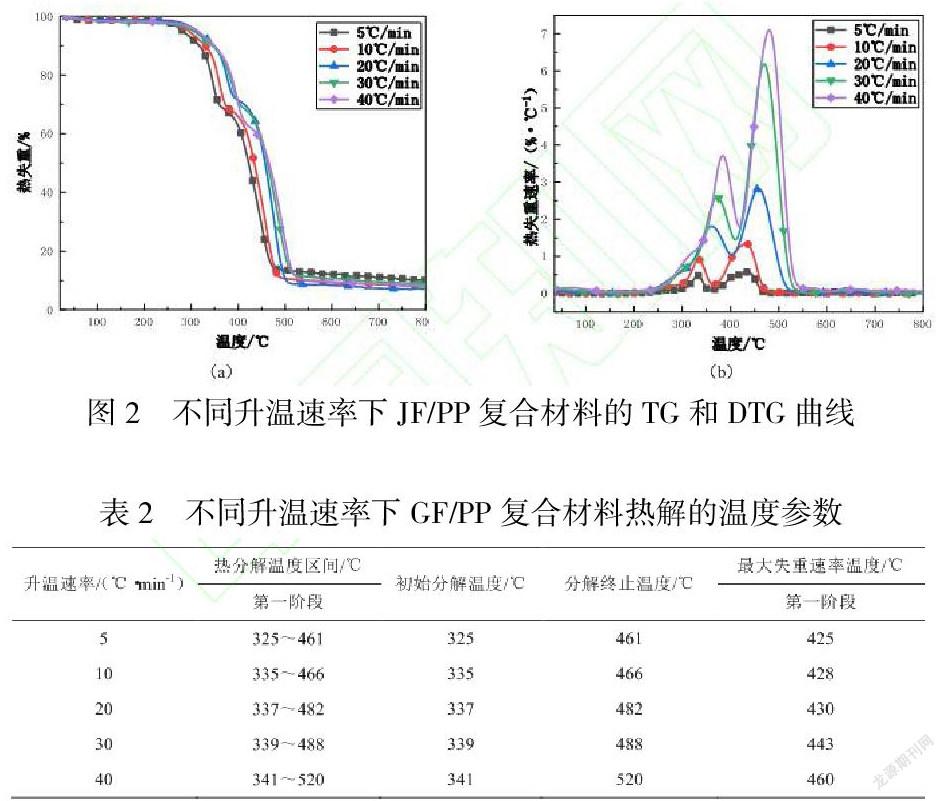

2.3不同升溫速率對樣品熱分解的影響

按5℃/min、10℃/min、20℃/min、30℃/min和40℃/min五種升溫速率對兩種樣品進行了熱重實驗。圖1(a)、(b)和圖2(a)、(b)分別為不同升溫速率下GF/PP復合材料和JF/PP復合材料的TG和DTG曲線。圖1顯示在不同的升溫速率下,GF/PP復合材料的熱分解過程依然只有一個分解階段,分解后樣品殘留率基本一致,約為42.11%。表2顯示GF/PP復合材料初始分解溫度為325~341℃,初始分解溫度隨著升溫速率的增加向高溫方向移動但變化不大;分解終止溫度為461~520℃,最大失重速率溫度為425~460℃,隨著升溫速率的增加,兩者溫度都有所升高,且變化較大,熱分解反應區間也因此加寬。

2.4填料的選擇

通過在塑料中添加填料,可以降低產品成本,減少樹脂的消耗。還可以改善塑料的一些性能,如減少熱變形,提高捏合性能,減少模具收縮。但另一方面也會影響塑料的拉伸強度和低溫性能。一般來說,聚氯乙烯護套料中使用的是碳酸鈣填料。如果在聚氯乙烯護套復合材料中加入較重的碳酸鈣,其產量會比碳酸鈣高,而且表面質量也更好。重型碳酸鈣的生產工藝簡單,產生的粉塵少。重型碳酸鈣的設計和制造滿足了綠色環保的要求。如果加入更多的碳酸鈣,聚氯乙烯的低溫沖擊性能往往導致失效。這是因為在保持增塑劑用量不變的情況下增加了碳酸鈣的用量。這將導致鞘層化合物的玻璃化轉變溫度升高,從而降低材料的低溫性能。

結語

綜上,本文研究了幾種二價金屬皂及其外加劑、環氧化硫及其外加劑與二價金屬皂對增塑PVC熱降解的影響。所觀察到的穩定作用表明,在制備適用于乙烯基聚合物加工的添加劑方面,RSO具有潛在的技術應用價值。在此基礎上進行了環保型PVC制備的深入分析和實驗設計,結果表明,以PVCSG-3為基礎樹脂,Ca/Zn復合穩定劑為穩定劑,DIDP和DOTP為增塑劑,重碳酸鈣為填料,雙酚a為抗氧劑,聚乙烯蠟為潤滑劑,炭黑為著色劑,生產出性能優良的環保型90攝氏度PVC護套料。

參考文獻

[1]周智華.聚-L-乳酸及其復合材料的制備與性能研究[D].中南大學,2007.

[2]佚名.聚丙烯基樹脂組合物用于汽車零部件、汽車外飾件[J].乙醛醋酸化工,2018(2):54.