軌道車輛用雙組份環氧膠剪切疲勞性能研究

錢秀敏

(中車長春軌道車輛股份有限公司工程技術中心,130062,長春//正高級工程師)

軌道車輛粘接接頭的可靠性受粘接基材、基材表面處理方式、膠粘劑性能及施工工藝等多種因素影響。車輛運行過程中,粘接接頭承受載荷振動后會引起接頭疲勞。部件壽命周期內的粘接開裂可能會影響車輛運行。車頂或車下的部件如粘接脫落可能會引起車輛運營事故。因此,對軌道車輛粘接結構所用膠粘劑的振動疲勞性能研究變得異常重要。

環氧膠具有粘接強度高、抗剝離、抗沖擊、收縮性小等特點。軌道車輛主機廠應用環氧膠的結構粘接部位主要是地板、座椅等安裝支撐。支撐一般直接粘接在車體結構上,車輛運行時粘接后的支撐會受車體振動的影響,使得粘接接頭產生振動載荷疲勞失效。本文對用于軌道車輛的雙組份環氧膠的剪切疲勞性能進行了測試分析。

1 試驗概況

軌道車輛用膠粘劑選用雙組份環氧膠,型號為Aradilte2015。按照ISO 9664—1993《粘合劑 拉伸剪切膠粘件疲勞性能的試驗方法》進行膠粘件疲勞性能測試分析。試驗樣件為標準試樣,應力幅值τa選為0.3τR(靜態剪切強度),試驗設備選用INSTRON 8802疲勞試驗機。按照GB/T 7124—2008《膠粘劑 拉伸剪切強度的測定(剛性材料對剛性材料)》進行樣件的測試。粘接基材為鋁合金,膠層厚度為0.5~1.0 mm,試驗樣件固化7 d以上。

2 試驗結果與分析

2.1 振動頻率對粘結接頭的影響

受路況及車輛固有頻率的影響,粘接接頭在車輛運行過程中會相應地受到不同頻率的振動沖擊。測試了在相同加載載荷條件下,不同振動頻率對粘結接頭疲勞性能的影響。

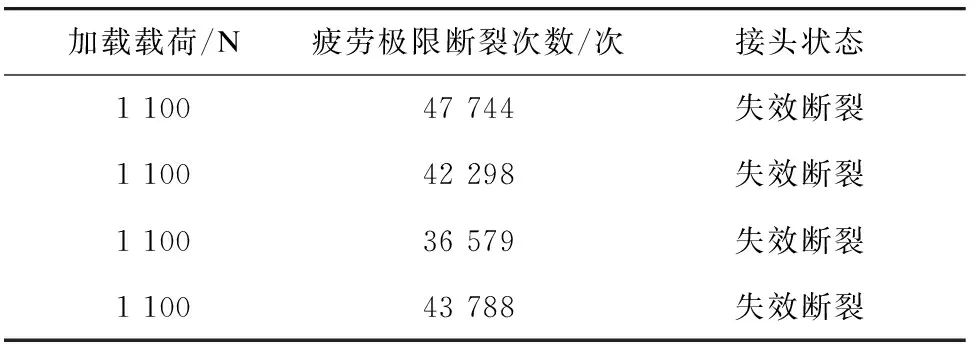

樣件基材為鋁合金,處理方式為砂紙打磨,加載載荷取1 100 N。根據軌道車輛運營條件及膠粘劑的特性頻率,選取5 Hz、10 Hz和30 Hz等3種振動頻率對粘結接頭進行了測試。測試結果見表1~3。

表1 振動頻率為5 Hz時粘結接頭的測試結果

表2 振動頻率為10 Hz時粘結接頭的測試結果

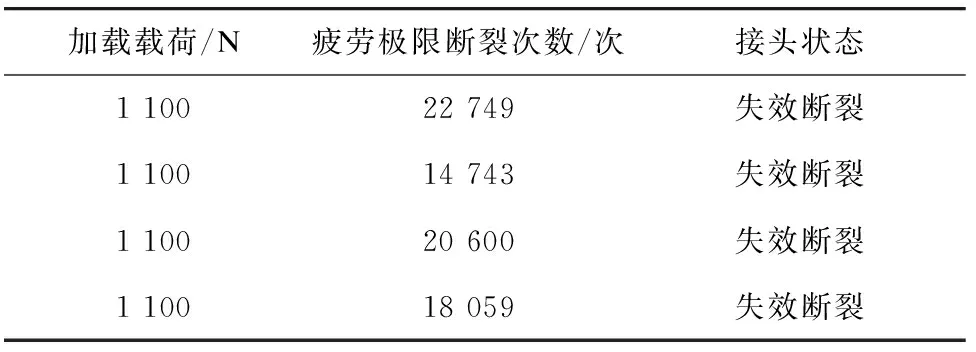

表3 振動頻率為30 Hz時粘結接頭的測試結果

從相同加載條件下不同頻率樣件的疲勞極限斷裂次數及粘結接頭失效狀態分析得出,振動頻率為5 Hz和10 Hz時,疲勞極限斷裂次數未發生很大變化;但當振動頻率增加到30 Hz時,疲勞極限斷裂次數會衰減很多。從整體數據看,疲勞極限斷裂次數最大也不超過5萬次,顯然這是無法滿足車輛結構的壽命要求的。

2.2 基材表面不同的處理方式對粘結接頭剪切強度的影響

基材只做打磨處理進行粘接的疲勞樣件,疲勞極限不到5萬次。為確保粘接接頭滿足車輛結構的壽命要求,對粘接基材進行了噴砂處理。噴砂后基材粘接接頭在104、105、106次振動循環后的疲勞試驗數據及疲勞極限結果見表4~6。

表4 振動循環104次后粘結接頭的測試結果

表5 振動循環105次后粘結接頭的測試結果

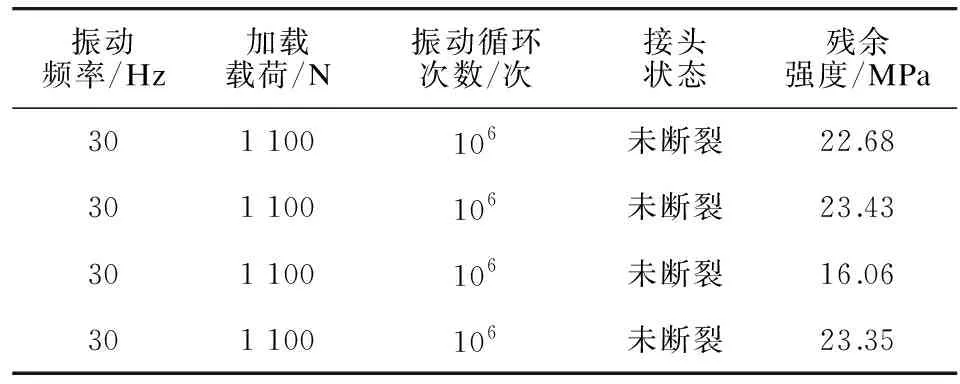

表6 振動循環106次后粘結接頭的測試結果

從表4~6可以看出,粘接基材經噴砂處理后,其粘接接頭有著良好的疲勞強度;106次振動循環后粘結接頭的剪切強度平均值為21.38 MPa,衰減率僅為9.7%。說明Aradilt 2015膠與鋁合金噴砂基材的粘接接頭的剪切疲勞耐久性遠遠好于打磨基材。手工打磨存在力度不均勻,疏松的氧化皮可能存在未打磨徹底的現象。機械噴砂后基材表面致密均勻,可以獲得具有良好耐久性的粘接界面。

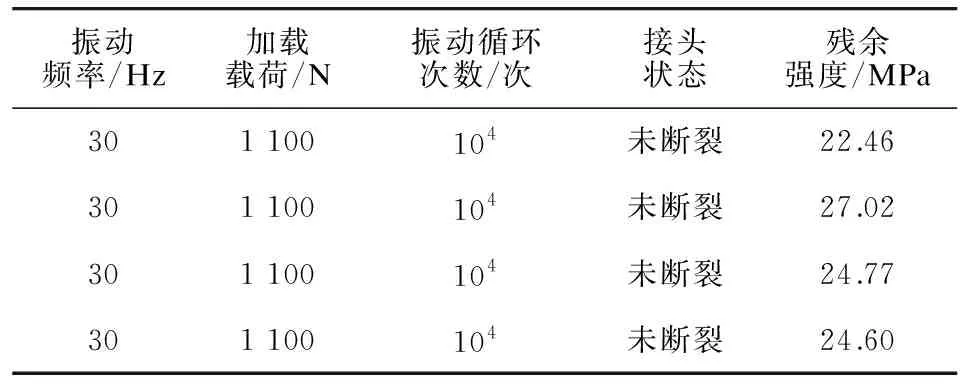

2.3 加載載荷對粘結接頭剪切疲勞極限的影響

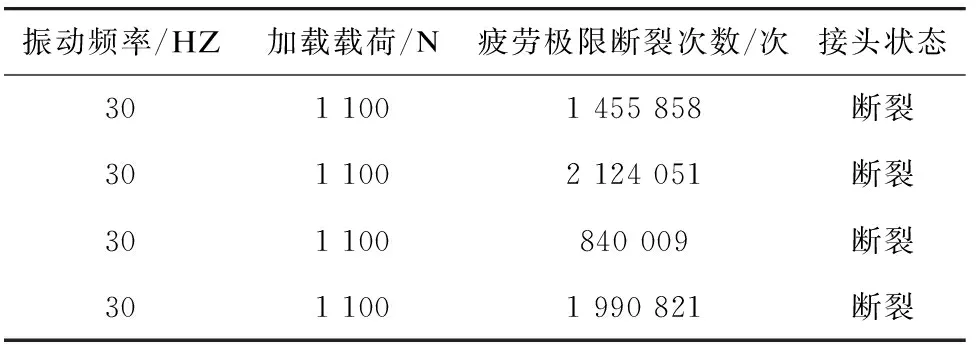

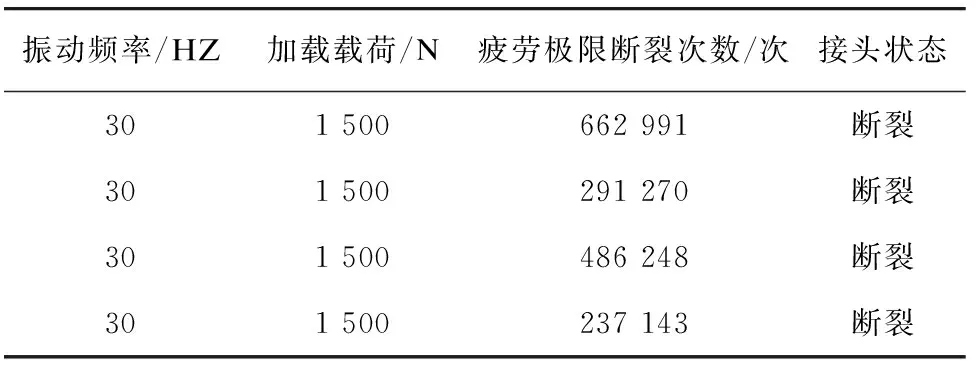

采用Aradilt 2015膠的粘接件都是承載件。車輛在運營中會受到各方向載荷的作用,因此,粘接接頭所承受載荷的耐久性亦是非常重要的考核因素。測試了加載載荷分別為1 100 N和1 500 N 時粘接接頭的疲勞極限,如表7~8所示。

表7 加載載荷為1 100 N 時粘結接頭的剪切疲勞極限

表8 加載載荷為1 500 N 時粘結接頭的疲勞極限

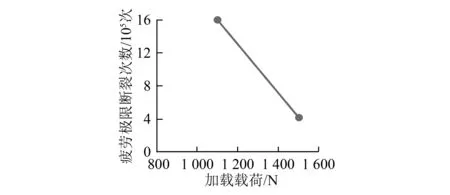

由表7~8可知,加載載荷為1 100 N時,樣件的疲勞極限平均斷裂次數為1 602 684次;加載載荷為1 500 N時,樣件的疲勞極限平均斷裂次數為419 413次。加載載荷與疲勞極限斷裂次數關系如圖1所示。

圖1 加載載荷與疲勞極限斷裂次數關系圖

從圖1可以看出,加載載荷對粘結接頭的疲勞極限斷裂次數的影響很大,加載載荷由1 100 N增加到1 500 N時,樣件的疲勞極限斷裂次數降低73.8%,衰減幅度較大。

3 結論

1) 振動頻率、加載載荷、基材表面處理方式等因素均對Aradilt 2015膠的剪切強度有較大的影響。

2) 軌道車輛粘接接頭設計時,為使粘接接頭獲得較長壽命,以及確保粘接的可靠性,需要針對不同的基材及其不同的表面處理方式,在車輛各種運行工況下對粘結接頭進行結構受力分析與試驗驗證。

3) 軌道車輛粘接用環氧膠屬于承載受力接頭,通過研究它的使用壽命確定檢修周期非常有必要。接頭壽命受疲勞極限、使用環境等多種因素的制約。目前,并沒有可靠的計算方法計算其使用壽命,而實驗數據積累則需要較長的周期,因此后續還需對其進行更深入的研究。