乳化炸藥的配方設計與應用評價

崔雪峰,劉萬義,孟祥宇,董英健

(1.鞍鋼礦業爆破有限公司, 遼寧 鞍山市 114046;2.遼寧科技大學, 遼寧 鞍山市 114051)

0 前言

在采礦工程中,爆炸效果的優劣直接影響到后續工序的進行和礦山經濟效益,關乎安全生產。炸藥是工程爆破中廣泛使用的特種能源材料,如何正確地選擇性能優良、配合比合理、價格適宜的炸藥,以滿足不同的礦、巖石以及工程爆破要求,具有十分重要的意義。以往的乳化炸藥配方設計只是將氧平衡作為唯一的設計原則和要求進行,較少考慮到炸藥的爆熱、爆壓等熱化學參數和炸藥原材料成本,考慮因素較為單一。大多數礦山使用的炸藥品種少且配方固定,對炸藥、特別是乳化炸藥的選擇性差,難以實現與礦巖特性的合理匹配,使得爆破效果和成本受到較大影響。因此,對乳化炸藥的配方優化設計與乳化炸藥性能評價2種手段可以作為上述問題解決的思路和技術方法。

1 乳化炸藥的配方優化設計

在礦用炸藥品種系列中,乳化炸藥具有良好的抗水性,但需要進行炸藥的配方設計與優化,才能生產具有不同爆性指標的乳化炸藥。

依據炸藥的氧平衡、熱化學參數和成本等綜合條件建立目標函數和約束條件,通過計算機程序運算,可以設計并直接優選出炸藥的配方。此方法遵循以下原則:

(1)原材料體系的氧平衡應小于且接近于零或等于零;

(2)炸藥的爆性指標主要包括能量指標,即做功能力,爆速應達到對巖石有效破碎和拋擲的要求;

(3)炸藥的能量釋放特性,即爆炸氣體的膨脹特性應與巖石的力學特性相適應;

(4)所設計的炸藥配方應具有優越的性能價格比。

第1條原則稱為氧平衡原則,第2、3條稱為性能適應性原則,第4條稱為經濟性原則。以上4條均從總體角度考慮,并通過最優化方法予以實現,因此又稱為系統原則。

對甘薯淀粉/魔芋膠復配凝膠體系進行應變掃描,以確定其線性粘彈區,結果如圖2所示。應變能夠反映體系在應力作用下的變形程度。隨應變增加,體系的儲能模量(G',圖 2-a)、損耗模量(G",圖 2-b)在 0.01%~500%的應變范圍內表現出不同的變化趨勢。可以發現,在應變較高時儲能模量呈下降趨勢,而損耗模量先上升再下降,當儲能模量和損耗模量不再隨應變發生改變時,說明體系在該應變時處于線性粘彈區間。最終選擇應變為1.0%進行動態頻率掃描。

乳化炸藥的配方設計途徑是根據炸藥爆炸反應的熱化學方程,建立數學模型,利用數學模型計算不同質量分數的硝酸銨、硝酸鈉、水、乳化劑和油相材料對熱化學參數爆熱和比容的影響,附加各組分成本和氧平衡等約束條件的限定,最終由計算機程序完成運算。

乳化炸藥爆炸反應方程式按最常用的 B-W(Brinkley-Wilson)規則,反應方程式為:

其中M為一價金屬。

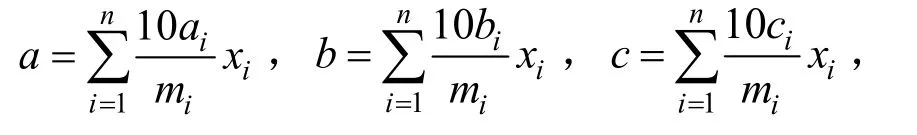

各種成分寫成的炸藥通式為 CaiHbiOciNdiNaei,摩爾質量為mi。組分i物質的量為10xi,i=1,2,…,n。則各組分的摩爾分數:

若組分i種物質的定容生成焓為ΔHi:i=1,…,n,則炸藥爆熱為:

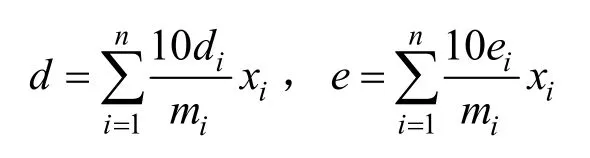

已知在含 C、H、O、N、Na元素的乳化炸藥中:

式中,x1,…,x6分別為硝酸銨、硝酸鈉、水、乳化劑、石蠟和油相材料的質量百分數。

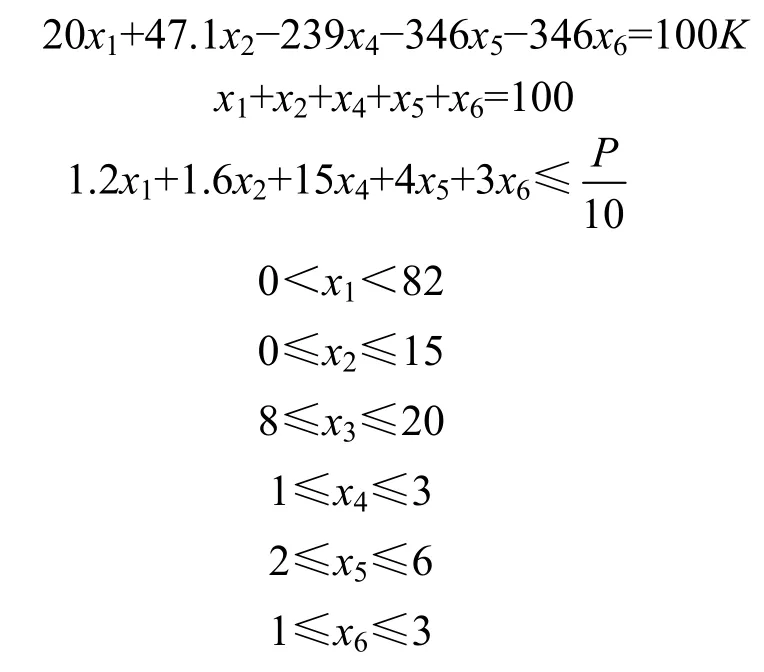

約束條件為:

式中,K為氧平衡;P為炸藥原材料成本;x1,…,x6分別為硝酸銨、硝酸鈉、水、乳化劑、石蠟和油相材料的質量百分數。原材料成本按當前市場平均價格計。

通過計算,得到在不同K和P條件下的乳化炸藥配方,以及該配方炸藥的最大爆熱值,進而可以針對特定的礦巖選擇性價比高的炸藥配方。

2 乳化炸藥的效率計算與評價

首先設計并優化選擇一組性價比高的炸藥配方(通常為 5個左右),然后通過波阻抗測試和匹配來確定具有實用價值的炸藥配方。

2.1 炸藥與爆破介質性能的匹配對爆破效果的影響

爆破破碎理論認為,藥包在炮孔內爆炸后產生的爆轟波壓力在數微秒內急劇上升至數千兆帕,并劇烈沖擊炮孔周邊巖石,當炸藥的波阻抗與巖石波阻抗相匹配時,才能發揮出最大做功效率,因此需要測試出炸藥及巖石的波阻抗。炸藥的波阻抗是指炸藥的密度與爆速的乘積,反映的是炸藥能量對巖石的作用時間和壓力。巖石的波阻抗是指巖石中縱波波速與巖石密度的乘積,反映的是應力波使巖石質點運動時巖石阻止波能傳播的作用。由于巖石和爆炸過程的復雜性以及其它的影響因素,導致巖石破碎過程也十分復雜。影響爆破效果的因素主要有巖石爆破特性、炸藥爆炸特性以及爆破參數和工藝等。其中重要的是根據不同的巖石匹配不同性能參數的炸藥,以阻抗匹配為理論基礎,使炸藥與巖石的波阻抗相近,此時巖體中產生的塑性區最大、炮孔壁上產生的峰值壓力最大,爆破效果最佳。

測試巖石波阻抗和炸藥波阻抗的方法如下:在裝有炸藥的炮孔內放入爆速連續測試裝置的金屬導線,在剩余炮孔內放入巖體波速測試裝置的探頭,獲取現場炮孔內炸藥的連續爆速和巖體縱波速度,計算巖石和炸藥的波阻抗并進行合理匹配。

聲波測試方法為利用聲源訊號發射系統向發射換能器發射電脈沖,激勵晶片發出聲波在巖石試件中傳播,接收器接收后把聲能轉換成電信號,經放大在顯示器顯示上波形,讀出傳播時間后可計算出縱波波速。

2.2 礦巖波速測試

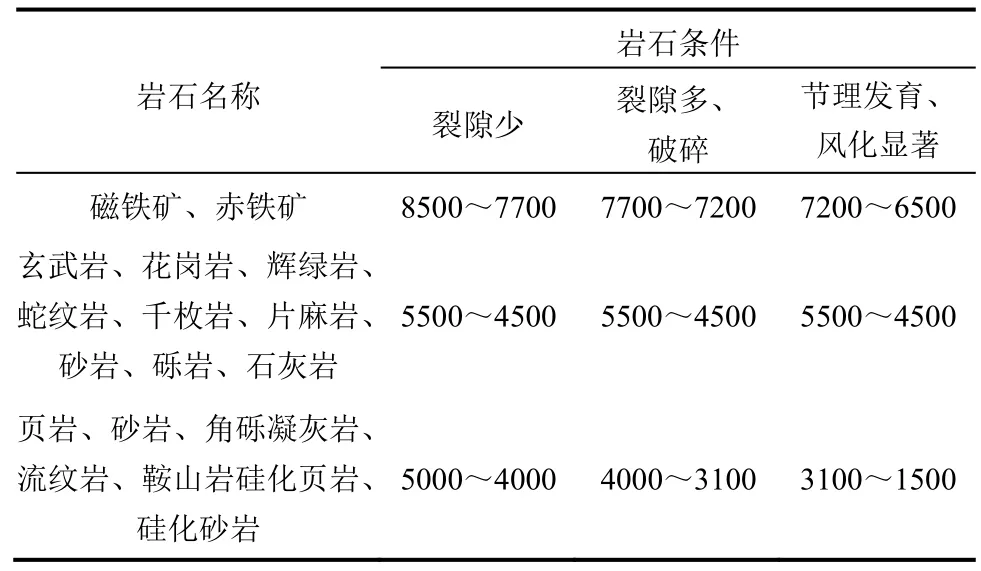

使用I-RPT(Rock Parameter Test)巖石波速測試儀,測得鞍山地區各種礦巖的波速見表1。

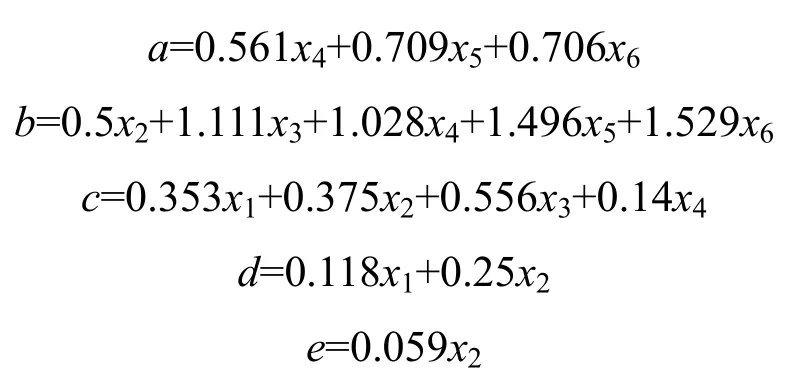

2.3 炸藥孔內爆速測試

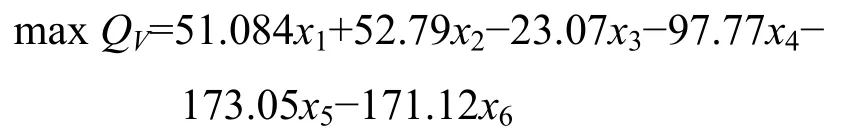

現場爆速測試遵循國家標準《工業炸藥爆速測定方法》(GB/T 13228—2015)中有關規定。由于采用110 mm外徑的PVC管裝現場混裝炸藥進行電測法或導爆索發爆速測定需要專門的場地,且測定的爆速數據極差偏大,對此引進了加拿大的MicroTrap VOD/數據記錄儀(見圖1),該記錄儀通過記錄爆破炮孔內特制線性電阻探針電阻值來計算爆速。現場操作時,測試人員將線性電阻探針軸向置于炮孔藥柱內,炸藥起爆后,線性電阻探針將隨炸藥爆轟的傳播而熔化,電路電阻將隨該探針長度縮短而成比例地相應減小。MicroTrap將記錄整個探針上因此而產生的電壓與時間相比的縮小值。應用MicroTrap分析軟件自動將已記錄的數據轉換為距離對時間的曲線。曲線在任何位置上的斜率均為炸藥在相應位置的爆速,如圖2所示。

表1 鞍山地區各種礦巖的波速/(m/s)

圖1 MicroTrap VOD/數據記錄儀

圖2 孔內炸藥的爆速曲線

2.4 乳化炸藥的效率計算

在測定了給定環境中巖體的聲波傳播速度VR之后,根據式(2)計算炸藥效率:

式中,EPT為炸藥效率;ρ1為炸藥密度,g/cm3;ρ2為巖石密度,g/cm3;D為炸藥爆速,km/s;VR為巖體波速,km/s;R為不耦合率;EM為計算的炸藥最大非理論膨脹功,J/kg;ET為計算的炸藥最大理論膨脹功,J/kg。

不同的乳化炸藥在不同特性的礦巖中,其效率計算值EPT相差明顯。參照炸藥爆速D與巖石波速VR之間的比值D/VR是否大于1.3(經驗值),可以確定出與不同特性的礦巖相匹配達到最佳爆破效果的乳化炸藥。

以眼前山鐵礦井下使用的乳化炸藥為例,計算求得最大非理論膨脹功EM=1 954 862 J/kg,最大理論膨脹功ET=262 043 J/kg,炸藥爆速按5500 m/s計算,眼前山鐵礦的幾種礦巖體的波速VR分別為:磁鐵礦4450 m/s,混合巖3840 m/s,綠泥片巖3550 m/s,千枚巖3280 m/s。眼前山鐵礦各種礦巖中的炸藥效率及D/VR列于表2。

表2 眼前山鐵礦各種礦巖爆破的炸藥效率

從表2中的計算結果可以得出,依據滿足D/VR>1.3的條件,井下用乳化炸藥在混合巖中的效率最高,千枚巖中最低。而對于磁鐵礦,井下用乳化炸藥的爆速偏低,當炸藥的爆速達到5785 m/s時,才能滿足D/VR>1.3的條件。

2.5 深水孔裝藥過程中孔底部分藥段的“減效”問題

盡管乳化炸藥具有良好的抗水性,但現場裝藥時,輸藥管末端產生的射流作用卷起孔底巖屑與底部部分炸藥混合。相關試驗表明,當水深 0.3 m、巖屑0.2 m時,15 cm~40 cm段內水的體積占1/6、巖屑占1/12左右,這部分炸藥被巖屑和水產生“離析”作用,其爆炸性能和效率明顯下降,甚至拒爆或半爆,影響爆破效果。因此通過改變輸藥管射流方式,在末端加裝側向射流孔,改變炸藥射流方向為炮孔徑向,從而減少了孔底炸藥的“劣化”,保證孔內炸藥柱的連續性和爆炸性能及效率。

3 結論

(1)采用考慮氧平衡、爆熱、原材料成本等多種綜合因素的數學模型進行乳化炸藥的優化設計,獲得了合理的配比方案,為礦山實際爆破工程提供理論依據。

(2)使用乳化炸藥進行爆破的過程中,不同種類的巖石采用同一種乳化炸藥,不能合理利用炸藥效率,爆破效果不佳。采用EPT法選擇與礦巖特性相匹配的乳化炸藥,很大程度地提高了炸藥效率。