變壓吸附制氮(PSA)設備在煉油生產中的應用

宋保國

(中國石油大慶石化公司煉油廠,黑龍江大慶163711)

氮氣是無色、無味的惰性氣體,在石化生產中主要用于隔離保護、容器置換、管道吹掃等。工業生產高純氮主要采用深冷制取方法,隨著變壓吸附(PSA)制氮技術提升而被廣泛使用。變壓吸附(PSA)制氮技術以空氣為原料,以碳分子篩作吸附劑,運用變壓吸附原理,利用碳分子篩對氧和氮的選擇性吸附而使氮和氧分離,通稱PSA制氮[1~3]。

某公司煉油廠加工能力為1 000×104t/a,生產過程中所使用的氮氣全部由15 km外的水汽廠提供,由2條管線DN150和DN100輸送,水汽廠采用深冷裝置制取氮氣,氮氣出界區壓力為0.8 MPa,正常生產時輸送量為1 900~2 400 Nm3/h。由于輸送距離遠,管道阻力降大,到煉油廠界區壓力僅為0.65 MPa,剛好滿足煉油廠生產需要。但是當煉油廠裝置容器置換、管道吹掃、催化劑再生或裝置生產發生異常時,氮氣用量就會增加。當消耗總量達到3 000 Nm3/h以上時,氮氣壓力將降至0.5 MPa以下,該壓力狀態下穩壓氮氣管網(高危泵等設備保護氮氣)壓力將不能滿足安全運行需要。煉油廠停工檢修期間及檢修后開工階段最大氮氣需求量7 000 Nm3/h,而水汽廠受化工區制約最大輸送氮氣量4 000 Nm3/h,用氮高峰期缺口3 000 Nm3/h。

1 變壓吸附制氮設備簡介

1.1 變壓吸附制氮工藝流程

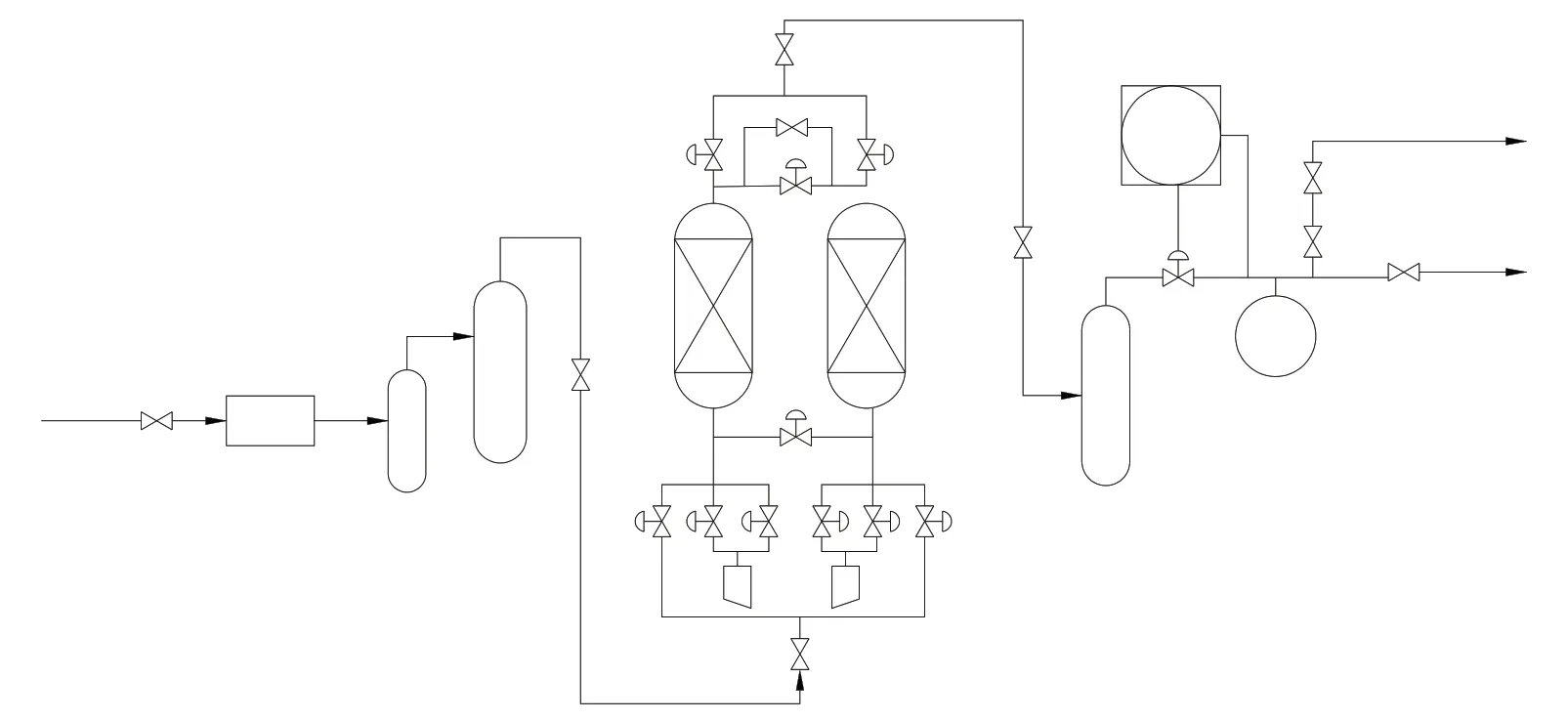

空氣經離心壓縮機增壓至0.7~0.8 MPa,冷卻降溫,進入活性氧化鋁干燥系統除去大部分水分,作為變壓吸附制氮的原料氣。空氣經過預處理后進入裝有碳分子篩的吸附筒,空氣在碳分子篩床內依次完成吸附制氣、放氣、沖洗、均壓、2次均壓、充氣過程,從而連續生產制得氮氣。吸附筒共8個,每2個吸附筒與10個快速氣動切斷閥單獨組成1套制氮系統,氣動閥的啟閉由DCS設定時間程序控制,4組變壓吸附系統同時運行時,其切換程序相互錯開,使總管的氮氣壓力、流量更為穩定。利用出口調節閥控制氮氣流量,可以得到不同純度的氮氣[4]。變壓吸附制氮工藝流程見圖1。

圖1 變壓吸附制氮工藝流程

1.2 變壓吸附制氮設備特點

1.2.1 生產氮氣方便快捷與傳統制氮法相比,它具有工藝流程簡單、自動化程度高、產氣快、操作維護方便、運行成本較低、裝置適應性較強等特點。先進的技術,獨特的氣流分布器,使氣流分布更均勻,高效地利用碳分子篩,20 min左右即可提供合格的氮氣。當生產裝置突發狀態需要大量氮氣進行保護時,變壓吸附制氮設備只要有充足的氣源便可隨時開啟生產氮氣;而深冷制氮從開工到生產出合格氮氣需要20 h以上[5]。

1.2.2 投資少見效快設備結構緊湊、整體撬裝,占地小,無需基建投資,投資少,見效快,現場只需連接電源即可制取氮氣。深冷制氮設備附屬設備多,占地面積大,投資高,見效慢。

1.2.3 供氮方式更經濟簡便PSA制氮工藝是1種簡便的制氮方法,以空氣為原料,能耗僅為空壓機所消耗的電能,具有運行成本低、能耗低、效率高等優點;變壓吸附制氮技術氮氣壓力穩定,啟動快,適合頻繁啟動;氮氣出口壓力能夠達到0.5 MPa以上,可以直接進入供氮管網輸送到各用氮裝置。深冷制氮設備啟動慢,不適合頻繁啟動,氮氣出口壓力低,需要壓縮機增壓后才能外送用戶。

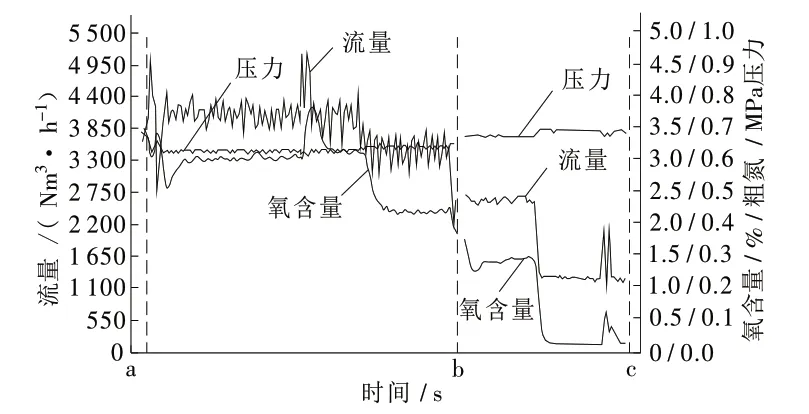

1.2.4 實現流量、純度自動化運行采用DCS控制全自動運行,氮氣流量、壓力、純度可調并連續顯示,可實現無人值守,見圖2。氮氣純度、回收率與切換時間的關系見圖3。變壓吸附制取的氮氣純度在95.0%~99.9%范圍內可任意調節,在其他條件不變情況下,氮氣排出量越大,氮氣的純度就越低,反之則越高。對于變壓吸附制氮設備,只要負荷允許,根據不同裝置對氮氣純度的需求進行調節,當氮氣純度降低時,氮氣產量將大幅提高。

圖2 氮氣壓力、流量與純度之間的關系

圖3 氮氣純度、回收率與切換時間的關系

水汽廠輸送的氮氣純度為99.999 %的高純氮,煉油廠內只有少部分裝置(加氫、重整、硫磺等)需要高純氮,大部分裝置主要用于容器置換、管道吹掃、隔離保護等,對氮氣純度要求不需要太高。煉油廠可根據裝置生產及設備檢修的需要,利用變壓吸附制氮設備隨時生產不同純度的氮氣,輸送到不同用戶管網,滿足生產裝置的需求。

2 供風系統及風質和設備要求

2.1 供風系統現狀

該煉油廠原來由4個空壓站負責供風,其中1、2、3空壓站于建廠初期建成,由于設備老化,故障率高,已不能保證儀表風、工業風管網安全運行。1999~2006年逐步淘汰了1、2、3空壓站,集中對4空壓站設備全部更新,并完成擴能改造。實現了“2路供水、2路供電、機組2開1備1修”的供風系統優化配置,最大供風能力達39 000 Nm3/h,保障了全廠供風系統安全平穩運行。

煉油廠現有生產裝置29套,輔助裝置33套,隨著自動化控制水平的不斷提高以及對安全生產的更高要求,風、氮消耗不斷增加。

空壓站4臺離心壓縮機,如果開啟3臺,最大供風量可達57 000 Nm3/h,按“2開1備1修”方案運行,最大供風量為39 000 Nm3/h;全廠生產耗風量30 100 Nm3/h,4空壓站日常運行1#、4#機,受壓縮機喘振曲線限制,最低供風量35 000 Nm3/h,多余風量4 900 Nm3/h。全廠用風量波動幅度大,日常供風須有多余的壓縮風用于管網壓力調節。4空壓站設備運行狀態見表1,煉油廠供風狀態見表2。

表1 4空壓站設備運行狀態

表2 煉油廠供風狀態

2.2 風質狀態與制氮設備原料要求對比

供風管網每天大部分時間壓力、流量處于穩定狀態,調峰備用風量只能放空,產生浪費。利用DCS控制系統可隨時監控供風系統流量與壓力[6]。

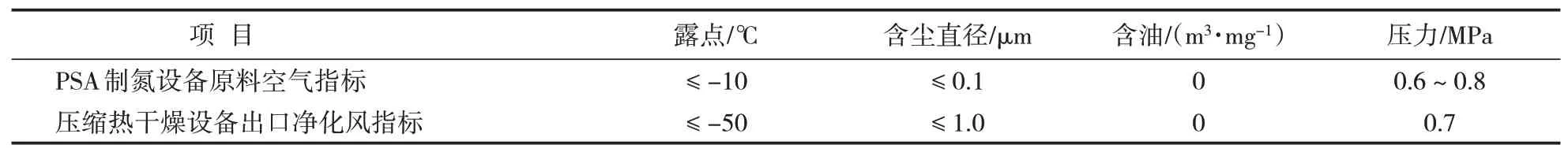

4空壓站現有3套21 000 Nm3/h壓縮熱式儀表風凈化設備,采用活性氧化鋁干燥劑做吸附劑,主要吸附壓縮空氣中的水及油類物質,凈化設備出口采用高效除塵過濾裝置,凈化后的壓縮風指標符合變壓吸附制氮設備要求。壓縮熱干燥設備出口含塵直徑過大,但制氮設備入口自帶過濾設備,2次過濾后能夠滿足制氮需求,原料空氣與凈化風指標對比見表3。

表3 原料空氣與凈化風指標對比

3 氮氣生產及需注意事項

3.1 利用變壓吸附制氮設備生產氮氣

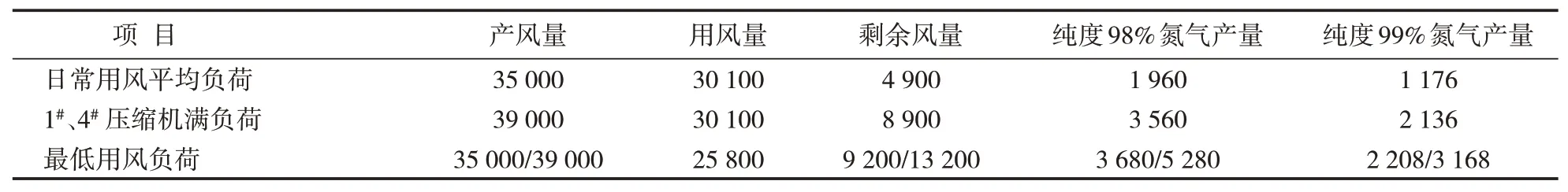

利用變壓吸附制氮設備將供風系統管網用于調峰的風量來生產氮氣,既可以緩解煉油廠氮氣不足的問題,同時可減少多余風量放空產生的浪費,不同供風狀態下2種純度的氮氣產量見表4。

從表4可以看出,1#、4#機滿負荷運行產風量39 000 Nm3/h,最大可調余風量13 200 Nm3/h。按日常耗風量計算,可調配風量8900 Nm3/h。應用變壓吸附制氮設備,利用多余的壓縮風生產氮氣。利用變壓吸附制氮設備可生產99%純度的氮氣,最低產量為1 176 Nm3/h,最大產量可達3 168 Nm3/h;生產98%純度的氮氣最低產量為1 960 Nm3/h,最大產量5 280 Nm3/h。

表4 不同供風狀態下2種純度的氮氣產量/Nm3·h-1

氮氣純度和氮氣回收率隨產品流量的變化曲線見圖4。

圖4 氮氣純度和氮氣回收率隨產品流量的變化曲線

由圖4可以看出,氮氣純度越高,產氮率越低,反之,氮氣純度越低,產氮率越高。當生產98%純度的氮氣時,氮氣回收率40%;當生產99%純度的氮氣時,氮氣回收率24%。

煉油廠日常生產中,99%純度的氮氣可以滿足大部分裝置使用,當裝置開停工期間使用氮氣吹掃管線或容器置換時,使用98%純度的氮氣就可以滿足需要。

3.2 需注意的問題

(1)變壓吸附制氮設備運行中氮氣的純度與工作壓力、吸附時間(切換頻率)、氮氣產量(回收率)、吸附溫度及原料氣體的露點、含塵直徑有直接關系,在運行中還要進一步總結經驗,選擇最佳運行參數。

(2)需要相關技術部門進一步確認各生產裝置對氮氣純度指標的要求,針對各裝置的需要將PSA生產的氮氣分配到不同的氮氣管網中。

4 結束語

(1)有效利用供風管網調峰用的凈化風生產氮氣,減少非用風高峰時間多余風量放空而產生的浪費。

(2)因水汽廠空分檢修減少氮氣產量時,加大變壓吸附制氮產氣量,可以避免以往因氮氣量不足而對煉油廠正常生產造成的影響。

(3)當生產裝置發生異常急需大量氮氣保護,且管網來氮量不能滿足需求時,需要開啟空壓站備用壓縮機,利用PSA增加氮氣產量,可以在短時間內有效緩解煉油廠生產發生異常時氮氣供應不足的矛盾。

(4)經濟效益:4空壓站日常生產中運行1#、4#機,控制產風量35 000 Nm3/h,全廠平均耗風量為30 100 Nm3/h,平均剩余風量(用于管網調峰備用)4 900 Nm3/h,可生產純度99%的氮氣1 176 Nm3/h,全年可生產氮氣1 030×104Nm3。煉油廠同水汽廠氮氣結算價格為0.86元/m3,全年可為煉油廠節約生產成本885.8×104元。

通過以上論證,煉油廠在空壓站供風系統安裝變壓吸附制氮設備是可行的。