提高柴油收率的優化措施

延煒

(中國石油蘭州石化公司煉油廠,甘肅蘭州730060)

近年來,隨著國民經濟產業結構的調整,國內成品油消費結構發生了較大變化,煉油廠生產方案多以降低柴汽比為主[1~3],但也會階段性的增產柴油,滿足市場需求。2019年4~6月,某石化公司煉油廠全廠進行了裝置大檢修,檢修完成開車后,周邊煉廠隨即進入檢修階段。為滿足市場供應需求,通過優化常減壓裝置、催化裂化裝置操作,階段性的增產了柴油。

1 柴油生產流程

該煉油廠現有500×104t/a和550×104t/a常減壓裝置生產直餾柴油,120×104t/a和300×104t/a重油催化裂化裝置生產催化柴油,120×104t/a延遲焦化裝置生產焦化柴油,柴油組分作為120×104t/a和300×104t/a柴油加氫裝置原料組分。

2 措施實施前柴油生產情況

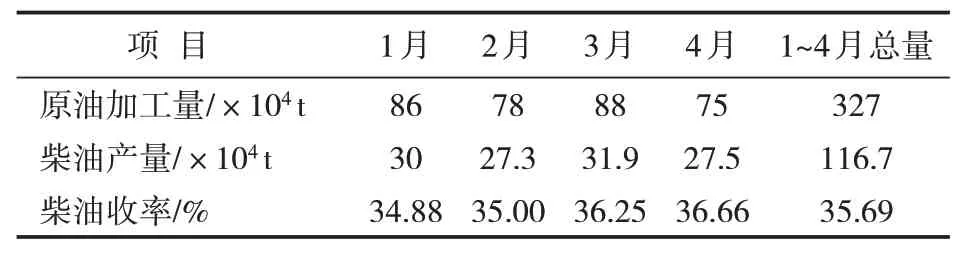

該煉油廠柴油中常減壓直餾柴油量占67.68%,2套重油催化裂化催化柴油量占20.72%,延遲焦化裝置焦化柴油占比11.6%,措施實施前柴油產量見表1。

表1 2019年1~4月柴油產量及收率

從表1可以看出,措施實施前,原油加工量維持在80×104t/月,柴油產量為30×104t/月,柴油收率控制在34%~37%之間。

質量控制上,2套常減壓裝置直餾柴油、2套重油催化裂化催化柴油95%餾出溫度實際控制在360℃左右,而焦化柴油95%餾出溫度實際控制接近373℃。

2套常減壓裝置常2線直餾柴油95%餾出溫度控制指標≤364℃,常3線直餾柴油95%餾出溫度控制指標≤380℃,120×104t/a重油催化裂化催化柴油95%餾出溫度控制指標≤368℃,300×104t/a重油催化裂化催化柴油95%餾出溫度控制指標為≤375℃,延遲焦化裝置焦化柴油95%餾出溫度控制指標≤373℃。

從柴油組分95%餾出溫度來看,除120×104t/a延遲焦化裝置外,其余柴油生產裝置柴油95%餾出溫度均控制較低,導致柴油產量偏小,需要從提高柴油組分95%餾出溫度入手來增產柴油。

3 增產柴油的優化措施

3.1 常減壓裝置操作優化

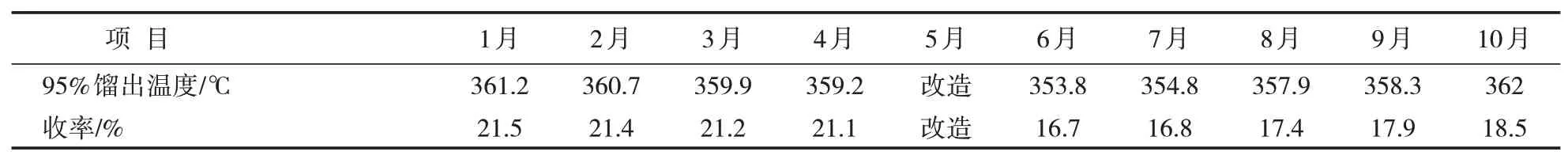

常減壓裝置通過優化常壓塔操作,改變汽、煤、柴油產品的分割點是提高柴油收率最直接有效的手段[4-5]。提高常3線95%餾出溫度是增產柴油的關鍵點,在柴油95%餾出溫度合格條件下,盡可能提高柴油的拔出率。措施采取后,常減壓裝置常3線柴油收率變化見表2、3。

表2 500×104 t/a常減壓裝置常3線柴油95%餾出溫度和收率統計

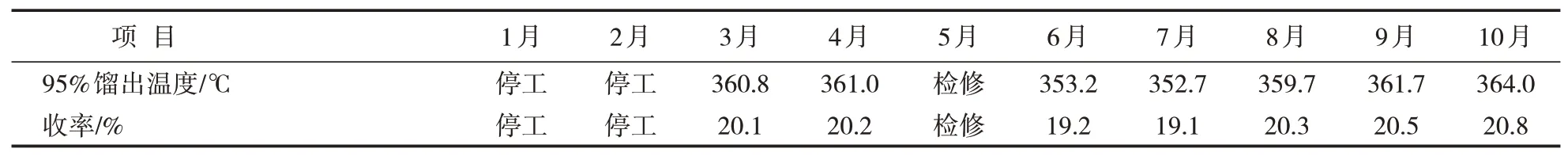

表3 550×104 t/a常減壓裝置常3線柴油95%餾出溫度和收率統計

由表2、3可以看出,2套常減壓裝置通過提高常3線柴油95%餾出溫度后,常3線柴油收率也相應提高,其中500×104t/a常減壓裝置常3線柴油收率提高1%左右,550×104t/a常減壓裝置常3線柴油收率提高0.8%左右。

3.2 催化裂化裝置操作優化

反應溫度是重油催化裂化裝置的重要操作參數和調節手段,適當降低反應溫度有利于增產柴油[3]。反應溫度降低即減緩了裂化反應速度,從而可以抑制柴油的2次裂化,達到提高柴油產率的目的,但反應溫度又不宜降的過低,否則反應深度不夠,柴油收率也受影響;另一方面,在其它操作條件不變的情況下,控制較低的平衡催化劑活性可降低反應深度,提高了柴油的收率[6-7]。

該煉油廠300×104t/a重油催化裂化裝置通過將1反反應溫度由515℃降至508℃,2反反應溫度由508℃降至501℃,并同時調整新鮮催化劑的加入量、平衡催化劑卸出量來調整催化劑活性,催化劑的活性由68降至63,使反應產物中柴油組分有所增加。

120×104t/a重油催化裂化裝置操作彈性較小,反應部分盡量以平穩為主,通過將分餾塔柴油95%餾出溫度控制在360~365℃之間。統計了300×104t/a和120×104t/a重油催化裂化裝置各月催化柴油95%點和裝置收率。措施采取后,重油催化裂化裝置催化柴油收率變化見表4、5。

表4 300×104 t/a重油催化裂化裝置催化柴油95%餾出溫度和收率統計

表5 120×104 t/a重油催化裂化裝置催化柴油95%餾出溫度和收率統計

由表4、5可以看出,300×104t/a重油催化裂化裝置MIP技術改造后,催化柴油收率較改造前有所下降,改造完成后于2019年6月23日開工,經采取相應措施后,催化柴油收率較改造后開工初期提高了1.8%;120×104t/a重油催化裂化裝置采取相應措施后,催化柴油收率提高了0.6%左右。

4 措施實施過程中的注意事項

4.1 控制適宜的常3線柴油95%餾出溫度

適當提高常3線柴油95%餾出溫度,增加柴油組分中的重組分,可提高柴油收率,但隨著柴油餾程提高,柴油中硫含量也會增加,而常3線直餾柴油作為下游300×104t/a柴油加氫裝置的原料,硫含量升高會影響裝置穩定運行,導致精制柴油硫含量不合格。

措施實施過程中要注意4點。

(1)2套常減壓裝置嚴格控制常3線柴油95%餾出溫度不大于375℃;

(2)300×104t/a柴油加氫裝置反應系統壓力從6.4 MPa提壓至6.9 MPa;

(3)300×104t/a柴油加氫裝置反應加熱爐F101出口溫度由315℃提升至319℃;

(4)300×104t/a柴油加氫裝置對2個反應器R201、R101的4個反應床層進行精細化操作,將每個催化劑床層視為1個小反應器,再分別對各小反應器內發生的反應進行控制,從而達到合理分配反應的目的,將柴油硫含量穩定控制在≤10μg/g。

4.2 控制適宜的催化柴油95%餾出溫度

提高催化柴油95%餾出溫度,會造成分餾塔底部重組分上移,塔底油漿量減少,油漿收率降低。油漿外甩量太低,油漿固含量上升,油漿泵電流升高,換熱器容易結焦,影響裝置的長周期運行。因此,措施實施過程中要注意3點。

(1)催化分餾塔底物料保持較短的停留時間,盡量將流量保持在油漿泵的上限,維持較低的分餾塔液面,以避免油漿在高溫情況下結焦;

(2)保持油漿通過換熱系統線速度在2.5 m/s以上,避免油漿在換熱過程中由于油溫降低,粘度增大而結垢;

(3)合理加注阻垢劑,減緩結垢,同時嚴格監控油漿的密度和固含量并保證油漿的外甩量。

5 措施落實后效果

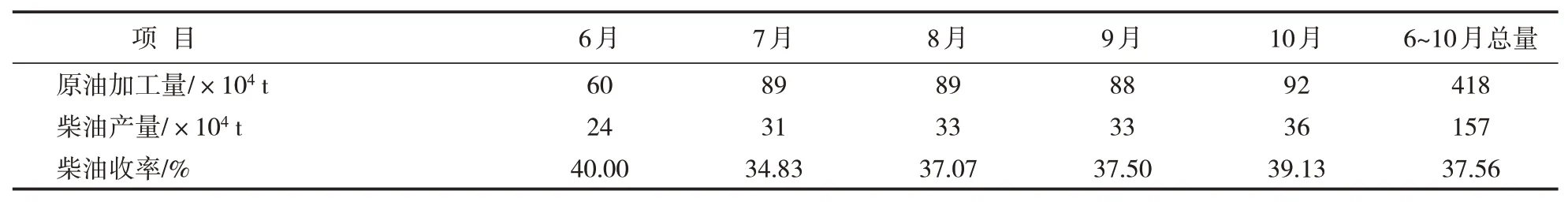

通過采取提高常減壓裝置常3線95%餾出溫度,適當降低300×104t/a重油催化裂化裝置反應溫度、平衡劑活性,提高120×104t/a重油催化裂化裝置催化柴油95%餾出溫度等措施,實現了增產柴油的目的,滿足了市場需求,措施實施后,2019年6~10月柴油產量及收率見表6。

由表6可以看出,優化措施實施后,柴油收率控制在37%以上,與措施實施前表1中的柴油收率相比,2019年6~10月平均收率較2019年1~4月平均收率提高1.87%,增產柴油效果明顯,實現了預期目的。

表6 2019年6~10月柴油產量及收率

6 結束語

針對市場階段性柴油需求量大的情況,通過分析影響柴油收率的因素,采取提高常減壓裝置常3線95%餾出溫度,適當降低300×104t/a重油催化裂化裝置反應溫度、平衡劑活性,同時提高120×104t/a重油催化裂化裝置催化柴油95%餾出溫度等措施,2019年6~10月柴油平均收率較2019年1~4月平均收率提高1.87%,有效增加了柴油收率,滿足了市場需求。