柴油加氫裝置反應器壓降升高原因分析及解決措施

薛瑤瑤,田金光,王萬里,徐西娥

(陜西延長石油(集團)有限責任公司煉化公司,陜西延安727406)

某公司240×104t/a柴油加氫裝置采用大連(撫順)石油化工研究院(FRIPP)的加氫改質異構降凝工藝技術,選用FRIPP研發的加氫改質異構降凝配套催化劑。裝置于2013年投產,主要加工常壓直餾柴油,冬季生產-10#低凝柴油,夏季生產5#柴油。2020年4月大檢修后,5月11日、17日裝置2次開工過程中,均出現反應器床層壓降快速升高而被迫停工。大檢修期間,FHUDS-6精制劑和FC-20改質異構降凝催化劑進行再生,同時為解決裝置冬季生產低凝柴油時加熱爐負荷大的問題,在第3床層裝填部分FDW-3臨氫降凝催化劑。

1 反應器壓降升高情況

該裝置5月11日、17日的2次進料開工過程中,均由于反應器床層壓降快速升高而被迫停工處理,處理的主要方法是對第1床層及第2床層催化劑進行撇頭、過篩,并對反應進料系統進行爆破吹掃、開路油運除去雜質。

1.1 第1次壓降升高情況

5月11日裝置開始進料,在15 min內進料量由90 t/h提升至180 t/h,反應器總壓降在10 min內由0.120 MPa快速上升至0.637 MPa,其中1床層壓降0.624 MPa。隨即停止進油,期間通過再次嘗試進油,壓降高的問題仍未改善,為防止繼續運行損壞設備,決定停工檢查反應器。

5月14日,打開反應器,觀察到第1床層泡罩盤上有黑色粉末,上部保護劑和精制催化劑接觸處有土灰色較硬結塊,厚度約20~30 cm;中部精制催化劑結塊嚴重,下部精制催化劑有少量黑色結塊,存在板結現象。

打開反應器檢查發現進料分配盤、保護劑和催化劑上有明顯的結垢物。決定采取將第1床層催化劑進行撇頭處理,并對進料換熱器和加熱爐管進行爆破吹掃等措施,第1床裝填再生劑及過篩催化劑,第2、3床層催化劑不動。

1.2 第2次壓降升高情況

5月17日,裝置具備進料條件后開始進料,進料量為90 t/h,穿透床層后在16 min內進料量提至180 t/h,反應器床層總壓降由0.241 MPa上升至0.59 MPa,其中第1床層壓降由0.121 MPa上升至0.50 MPa,之后,通過多次適當升溫、降量調整操作,仍無法解決壓降高問題,而且壓降有緩慢升高趨勢。經分析壓降升高現象與第1次基本一致,決定再次停工處理,對反應器第1、2床層卸劑檢查。

5月20日打開反應器后,發現第1床層泡罩盤上有少量黑色油泥狀物質,上部保護劑和精制劑接觸處存在與第1次相同的板結現象,中下部有不同程度的結塊現象;第2床層泡罩盤上、催化劑上中部均有不同程度的結塊現象;第3床層上部中間部分只有1小塊結塊。與第1次檢查相比,第2次檢查發現催化劑床層粉塵較少。

由于反應器各床層催化劑結塊與第1次情況相似,且第3床層催化劑上部也有少量結塊,所以分析認為反應器再生催化劑經過2次挖出、撇頭、過篩、裝填,可能會造成催化劑較大破損,為了減少催化劑本身對反應器壓降的影響,采取將第1、2床層精制催化劑全部卸出、更換為新催化劑;為防止垢物對反應器壓降的影響,將進料分配盤由泡罩型更換為煙筒型,第1床層上部保護劑更換為鳥巢型,裝填高度由280 mm增加至1 000 mm,對進料換熱器爆破吹掃,并預制臨時管線,開路油運沖洗換熱器殼程及加熱爐爐管。

2 原因分析

針對裝置反應器壓降快速升高問題,分別從原料、雜質來源、催化劑等方面進行分析排查。

2.1 原料的影響

加工原料主要為常壓直餾柴油;2017年4月至2020年4月裝置運行期間,共加工8.32×104t/a的DCC裂解柴油。

此次檢修后裝置開工用原料為常壓直餾柴油,第1次開工原料來自石化廠罐區柴油,化驗分析原料餾程、密度、凝點等指標均滿足要求。第2次開工,為防止原料中有雜質,由延煉向石化廠直供給新鮮常壓柴油原料,原料各項指標均滿足要求。但從此次再生催化劑顏色發紅判斷,系統中存在腐蝕產生過程鐵,積聚在催化劑表面,催化劑再生時高溫生成Fe2O3的顏色。

DCC裂解輕油芳烴含量高(87.8%),其中雙環及三環芳烴含量高達43.1%(見表1),還含有不飽和烴,同時發現有絮狀物、沉淀物等雜質(見表2),經公路罐車長途運輸,易形成結焦前驅物,且可能攜帶少量催化劑。

經查詢有關資料,多環芳烴在加氫過程容易引起縮合生焦副反應,在高壓換熱器和爐管及系統內沉積,開工引油過程由于溫度、壓力變化,將垢物和縮合物形成的黏糊狀結垢物質隨物料進入反應器,并在反應器頂部堆積,附著在催化劑床層上部形成板結[1,2]。

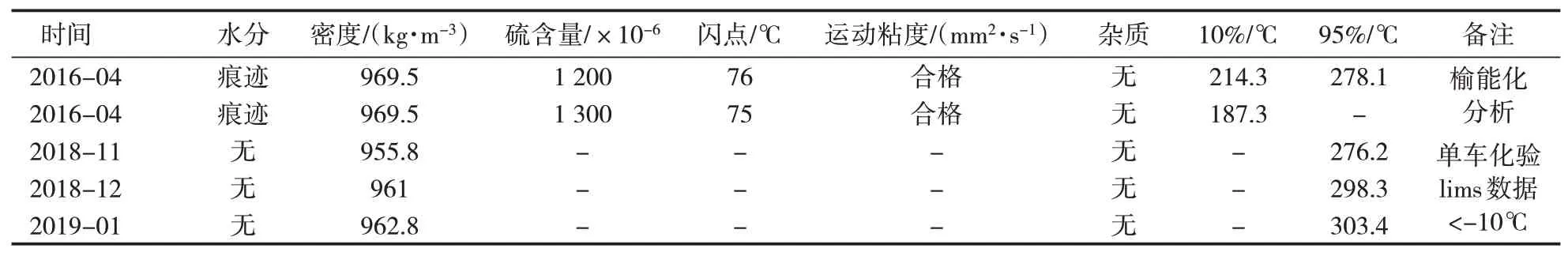

表2 DCC裂解輕油性質

分析認為,原料中有鐵離子存在、帶有少量水汽,以及芳烴、烯烴含量高的DCC裂解輕油易形成垢物和焦粉,附著在原料換熱器、加熱爐爐管,在開工引油過程中隨原料油進入反應器,附著在反應器上部原料分配器、催化劑床層上,是導致反應器上部床層壓降升高的主要原因[3,4]。

2.2 進料系統雜物的影響

該裝置投用6 a,長時間的生產過程中,管道及設備會存在腐蝕現象,整個系統可能存在腐蝕物或垢物,如反應器前的換熱器、加熱爐管及其它管線攜帶的腐蝕物或垢物,通過油氣帶入反應器(包括分配盤、催化劑空隙、冷氫箱等),沉積于反應器的分配盤、冷氫箱或催化劑空隙中,上部催化劑板結造成油氣分配不均,導致溝流偏流,柴油中的不飽和成分在死區中發生聚合生焦,從而出現大量結焦塊,引起反應器及催化劑床層壓降增大[5]。

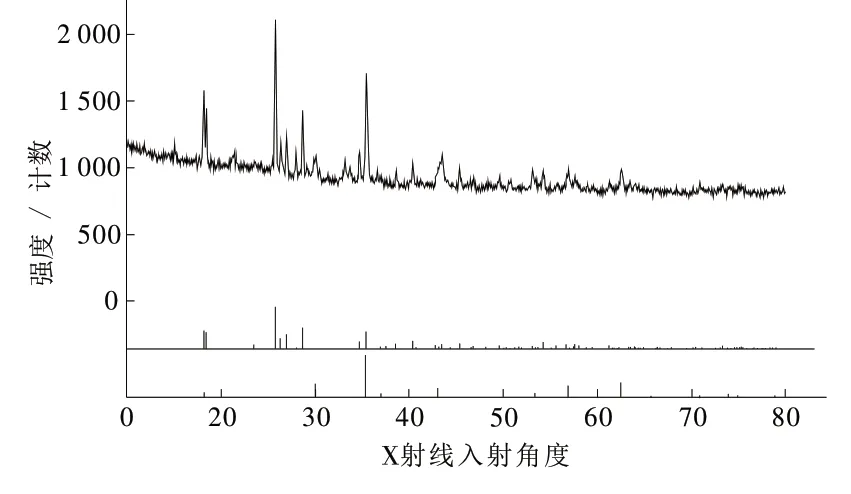

對反應器分配盤、催化劑上粉塵樣品進行X射線衍射(XRD)和X射線熒光(XRF)檢測分析,過篩粉塵樣品的XRF檢測結果表明,樣品中主要含Fe(17.68%)、Al(16.79%)、Ni(2.59%)、Mo(9.3%)、S(5.8%)等元素,XRD檢測發現明顯的硫酸亞鐵礦(FeSO4·H2O)和磁鐵礦(Fe3O4)的特征衍射峰,過篩粉塵樣品X射線衍射(XRD)譜見圖1。

圖1 過篩粉塵樣品X射線衍射(XRD)譜圖

泡罩網上粉塵樣品主要含Fe(36.82%)、S(12.0%)元素以 及 少量Mo、Al、Na、Ni等 元 素。XRD檢測發現明顯的硫酸亞鐵礦(FeSO4·H2O)和磁鐵礦(Fe3O4)的特征衍射峰,見圖2。

圖2 泡罩網上粉塵樣品X射線衍射(XRD)譜圖

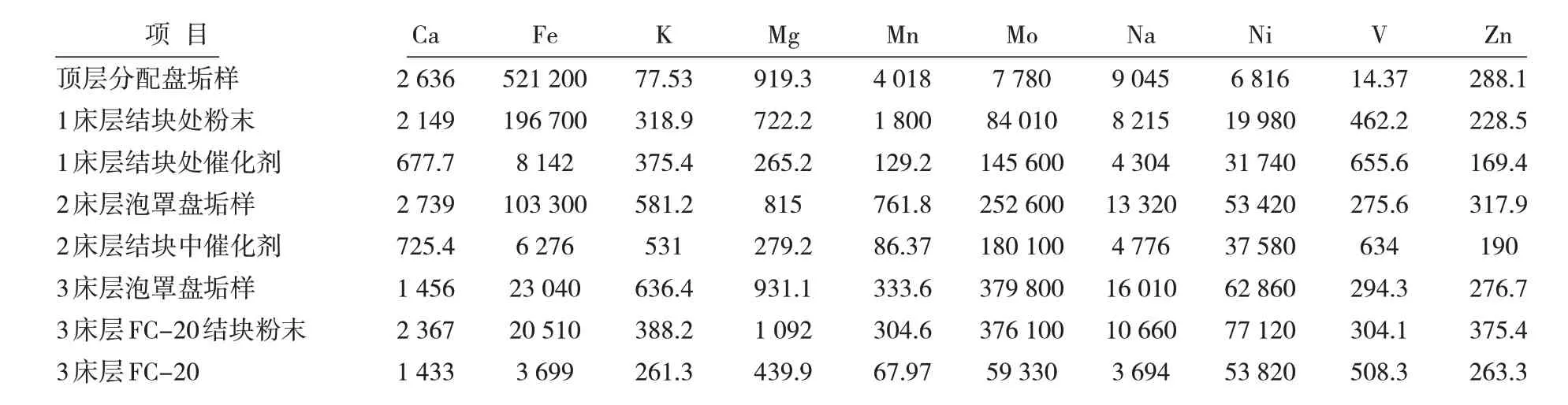

同時委托大連(撫順)石油化工研究院對第2次停工各床層樣品ICP分析,見表3。

表3 第2次停工搶修相關樣品ICP分析結果/×10-6

檢測結果和XRF分析結果基本一致,1是雜物主要是含鐵物質、2是含有約40%的有機物。通過查閱資料,鐵在石油及其餾分油中既能以懸浮無機物形式存在,又能以油溶性鐵和絡合物的形式存在。鐵離子對催化劑活性的影響較小,但是,它很容易成為硫化物而沉積在催化劑床層表面,而且由于其反應快,因此一般以結殼的形式出現在催化劑床層的頂部,引起床層壓降的上升[6]。

從2次反應器壓降快速上漲情況看,符合進料將系統中沉積的雜物瞬間帶到下游情況,雜物主要成分是含鐵物質、還有Ni、Mo等催化劑組分,說明催化劑含有粉塵或有少量破損現象發生[7]。因此分析認為,反應器床層上部保護劑和催化劑板結、催化劑結塊是造成壓降大的主要原因。

2.3 催化劑的影響

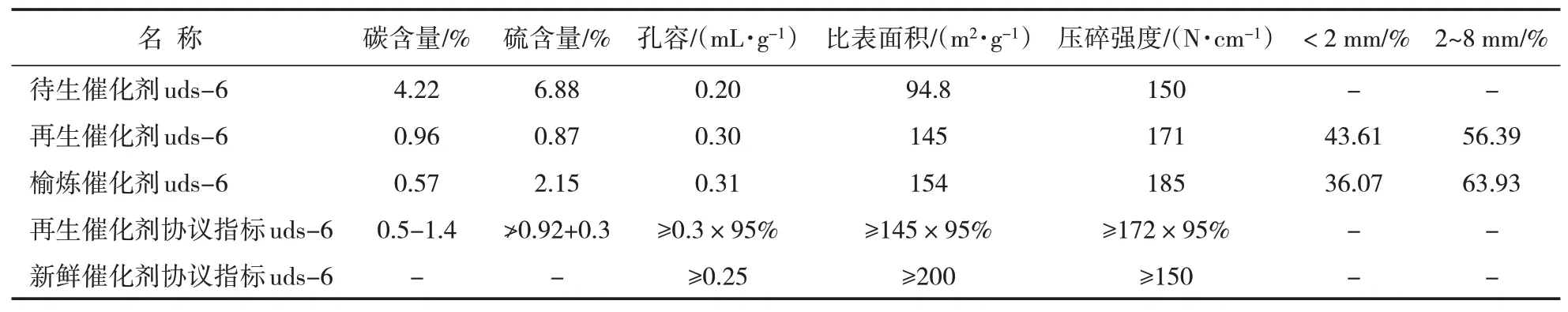

此次裝置檢修期間裝填的催化劑是再生催化劑和部分新鮮催化劑,催化劑再生后經分析比表面、壓碎強度等各項物化指標滿足要求,見表4。

表4 催化劑物化性質

再生催化劑的2 mm以下粒度比新鮮催化劑含量高出43.61%,催化劑堆密度增大,引起1、2床層(裝填同型號同批次再生劑)壓降增大。

根據經驗判斷,較新劑上漲約0.02~0.1 MPa,而前2次壓降大主要集中在反應器的第1床層,反推再生后催化劑指標滿足生產要求。在第1次反應器撇頭處理期間,為了檢測數據的準確性,將催化劑送到西北化工研究院檢測壓碎強度,再生劑182.40 N/cm以上、過篩劑為166.39 N/cm,檢測指標均滿足要求。

從2次進料反應器壓降分布情況判斷,總壓降分別為0.637 MPa和0.59 MPa,其中第1床層壓降分別為0.624 MPa和0.50 MPa,說明壓降主要集中在第1床層。除第3床層裝填2.3 m新FDW-3降凝劑外,3個床層全部裝填再生催化劑,如果是再生催化劑堆密度大或裝填不當引起的壓降增大,應該是3個床層的壓降均增大。因此,分析認為,再生催化劑堆密度大或裝填不當,總壓降較新劑上漲約0.02~0.1 MPa,不會造成壓降過大過快上升。

3 解決措施

根據2次停工后檢查發現催化劑板結和結塊情況,主要采取了以下措施:

(1)將反應器1、2床層再生催化劑FHUDS-6卸出,更換為粒度較大的新催化劑FHUDS-8;

(2)將第1床層上部保護劑更換為鳥巢型,裝填高度由280 mm增加至1 000 mm,裝填量由0.5 t增加到12.88 t;

(3)將進料分配盤由泡罩更換為煙筒型;

(4)對3臺進料換熱器逐一爆破吹掃,并預制臨時管線開路沖洗換熱器殼程及加熱爐爐管;

(5)原料由延煉提前儲備并直供,嚴格投用反沖洗過濾器,細化開工原料提量速度等。經過采取以上措施,5月28日裝置第3次進料開工,反應器壓降正常,30日產品合格。

4 結束語

(1)原料儲罐、管線及裝置系統中存在硫化亞鐵腐蝕物,開工進料后硫化亞鐵腐蝕物隨油品進入反應器內,造成催化劑板結、堵塞。

(2)摻煉榆能化DCC輕柴油,該油品多環芳烴含量較高,在日常生產過程中易發生縮合生焦副反應,沉積在反應進料系統中,開工引油過程中,與垢物一起被帶入反應器,附著在催化劑床層上部形成板結。

(3)通過對進料換熱器、加熱爐等系統爆破吹掃、冷油沖洗、反應器更換新型進料分配盤、新鮮催化劑等措施后,裝置開工運行后,反應器第1床層壓降0.023 MPa,總壓降0.152 MPa,系統恢復正常后生產的產品合格。