油頁巖干餾工藝熱載體特性研究

許輝,張霜,榮青山

(1.撫順礦業集團有限責任公司工程技術研究中心,遼寧撫順113009;2.中國石油撫順石化洗化廠,遼寧撫順113003)

20世紀初的撫順干餾工藝中,回收系統終溫高,收油率較低,也沒有余熱利用的理念。系統中無電捕塔工段,沒有電場力收集氣態汽油工段,對瓦斯氧含量安全性分析不足。在全國各地的油頁巖煉油廠中,幾乎照搬了撫順早期工藝設計和裝置的生產操作,出現局部設計不合理拉低整個系統效率的現象,也出現加熱爐閃爆等生產事故[1]。

經過10 a的發展,撫順干餾工藝取得長足的進步,進一步利用能源,并更加高效、環保。主要體現在氣體熱載體的3個特性(熱載體能量分布特性、熱載體余熱利用特性、熱載體爆炸極限特性)的深入研究[2~4],使得工藝核心內容飽滿,也使工程化轉化更加實用、設計更精細,系統安全性更高。

1 熱載體能量分布特性研究

1.1 3種熱載體流程簡述

撫順工藝回收系統經歷了3代具有代表性的技術變革,其變革路線為“半負壓”、“全負壓”、“半負壓改良版”3種工藝流程。最終實現了降低運行成本,提升產油率,節能環保的目的,是現階段最佳工藝流程。其中最為明顯的變化是:(1)回收冷凝系統終溫降低;(2)熱載體利用方式變化;(3)系統效能提高[5,6]。

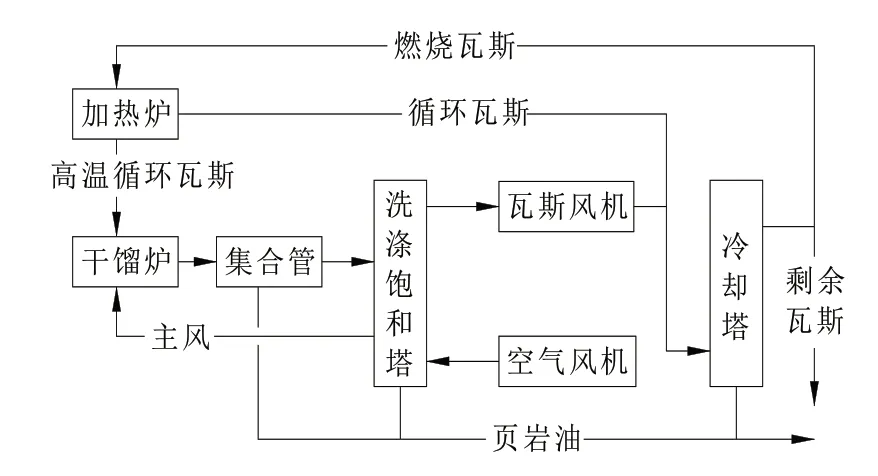

第1代回收系統采用“半負壓”流程,特點是循環瓦斯在較高溫度下進加熱爐,一部分回收設備處于負壓操作,一部分處于正壓操作。

半負壓工藝是初代撫順干餾工藝技術,其瓦斯排送機的入口參數大致為溫度80℃,露點溫度80℃,熱載體經過瓦斯風機后進入加熱爐,與加熱爐內部蓄熱磚換熱以后后進入干餾爐,對頁巖加熱,到爐出口為溫度100℃,露點溫度為87℃,再進入回收系統,完成熱載體的循環過程[7]。半負壓流程工藝見圖1。

圖1 半負壓工藝流程

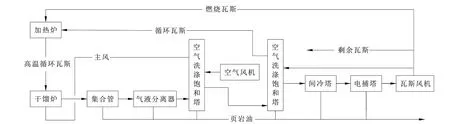

第2代回收系統采用“全負壓”流程,特點是循環瓦斯在回收終溫下進加熱爐,使全部回收設備處于負壓操作[8]。瓦斯排送機的入口參數大致為溫度45℃,露點溫度45℃,熱載體經瓦斯風機后進入加熱爐,與加熱爐內部蓄熱磚換熱后進入干餾爐,對頁巖加熱,到爐出口為溫度100℃,露點溫度為70℃,再進入回收系統,完成熱載體循環過程,流程見圖2。

圖2 全負壓工藝流程

第3代回收系統采用“半負壓改良版”流程,特點將全部回收設備處于負壓操作,正壓段增設循環瓦斯飽和塔,使循環瓦斯在含油量低,含水量高,較高溫度下進加熱爐。其瓦斯在冷卻到45℃后,經瓦斯風機進入增濕塔(瓦斯洗滌飽和塔),塔出口溫度約為68℃,露點溫度68℃,熱載體經瓦斯風機后進入加熱爐,與加熱爐內蓄熱磚換熱后進入干餾爐,對頁巖加熱,到爐出口為溫度100℃,露點溫度為78℃,再進入回收系統,完成熱載體循環過程[9],半負壓改良版工藝流程見圖3。

圖3 半負壓改良版工藝流程

1.2 熱載體不同工藝過程工況計算

3種不同工藝中,都是以滿足干餾爐供熱為基準,需要注意的是對比熱載體量的供熱(即循環瓦斯經過加熱爐帶入的熱量減掉相應的瓦斯量從干餾爐出口帶的熱量),并且干餾爐出口的瓦斯中水是以水蒸氣的形式存在而不是液態水,不發生相變,不產生相變熱。干餾瓦斯干氣的組成見表1。

表1 瓦斯干氣體積組成/%

根據表1數據,查找相關物性手冊計算出標態下干瓦斯氣密度為1.26 kg/Nm3,其在45℃時的比熱容為1.109 kJ/kg·℃,68℃時的比熱容為1.122 kJ/kg·℃,80℃時的比熱容1.128 kJ/kg·℃,100℃時的比熱容為1.138 kJ/kg·℃,680℃時的比熱容為1.317 kJ/kg·℃。根據不同溫度下水蒸氣在瓦斯中的分壓,得出其露點溫度,并查表可得不同露點溫度下水蒸氣的含量。以循環瓦斯進出干餾爐的熱量差計算其對干餾爐的供熱量[10]。

在3種工況下,保持干餾爐供熱不變,以工況1為基準,利用計算機編程,采用試差法計算出其余2個工況的參數,見表2。

表2 3種工況熱載體性能對比

1.3 數據分析及說明

在撫順式油頁巖干餾工藝中,回收系統的冷卻終溫越低,其油品回收率越高,瓦斯凈化效果越好,工藝上如何合理利用這一特性,如何最大程度節能降耗,是研究重點。

(1)從計算中可以看出,干餾爐被熱載體加熱得到的熱量基本為37 000 GJ/h,即都保證了干餾供熱穩定。在3種工況中,循環瓦斯被回收系統冷卻凈化后得到了溫度和露點溫度不同的3種冷循環瓦斯,其干瓦斯、水蒸氣的含量都不同,所帶顯熱也不同。45℃終溫進加熱爐的熱負荷最高,比其它2種工況多出2 GJ/h,增加了燃料消耗。

(2)3種冷循環瓦斯中冷卻終溫越低,其進加熱爐體積流量越小,表現的工藝特性為系統阻力小,瓦斯風機電耗小,即全負壓版節電效果最好。

(3)45℃終溫帶來的回收系統熱負荷絕對值增加大,增加涼水塔運行成本,并產生大量干餾污水,增加污水治理成本。采用半負壓改良版工藝,利用增設的瓦斯洗滌飽和塔,將已經冷卻到45℃終溫的瓦斯再次飽和到68℃,增加了瓦斯溫度和攜帶水蒸氣量,既收集到全負壓工藝中的油品,又得到近似半負壓工藝中的熱載體性能,是最佳的工藝路線。

2 熱載體余熱利用研究

2.1 熱載體余熱來源

撫順礦業集團新建干餾裝置采用的“半負壓改良版”工藝,是目前最新的干餾產物凈化回收技術綜合體現。

干餾產物從干餾爐出口導出,溫度在100℃左右,其中包含大量瓦斯氣體、水蒸氣、頁巖油、粉塵,經過回收系統的凈化冷凝,最終成為45℃的不含油的飽和瓦斯氣體,在此過程中瓦斯從100℃降低45℃放出大量的余熱,如果余熱可以回收利用,可以節省蒸汽鍋爐的運營成本,提高系統的能效利用水平。

2.2 余熱回收工藝

余熱利用的工藝集中在油品回收系統中,爐出口產物進入集合管—氣液分離器循環水洗滌系統,此單元是等焓降溫過程,大量的粉塵和頁巖油被洗滌下來,使爐出口的瓦斯成為水汽飽和狀態,溫度略有降低。然后瓦斯進入空氣飽和洗滌塔,塔分為2段,上段是飽和段,下段是洗滌段,上下2段氣體以水封斷開,利用循環水作為換熱媒介,將瓦斯中的熱能回收到空氣中,使環境溫度的空氣升高為80℃左右的飽和空氣,飽和空氣再進入到干餾爐中進行氣化段反應。

此過程瓦斯降溫10℃左右,是余熱利用的第1個環節。空氣塔出口瓦斯降為78℃進入瓦斯飽和洗滌塔,該塔功能和空氣塔一致,將余熱回收到凈化后的熱載體中,使冷循環瓦斯從45℃升溫至70℃左右,節省加熱爐的燃料,是余熱利用的第2個環節。

瓦斯塔出口瓦斯降溫至67℃,進入間冷塔,殼程流通熱瓦斯,管程流通循環水,通過間接冷卻的方式使瓦斯降溫到40℃左右,而這部分水與熱泵系統連接,或者與換熱器連接,可得到干凈高溫熱水,可提供供暖熱水、洗澡水、等潔凈熱能產品。

2.3 余熱回收統計

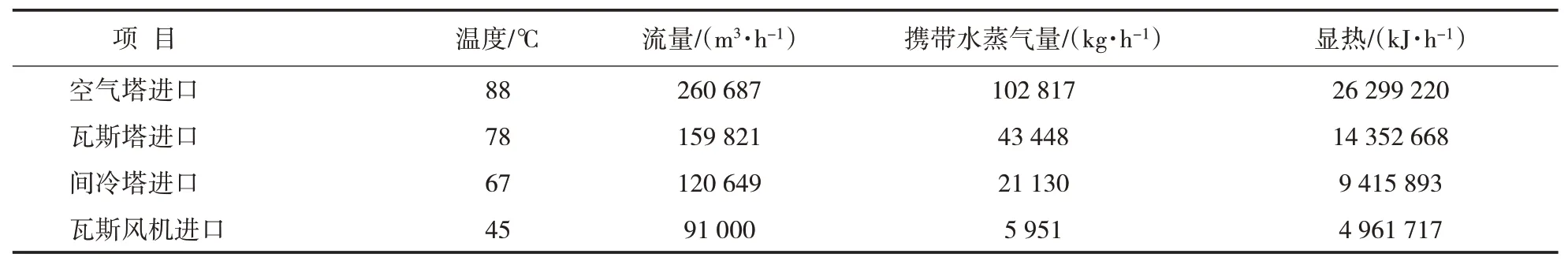

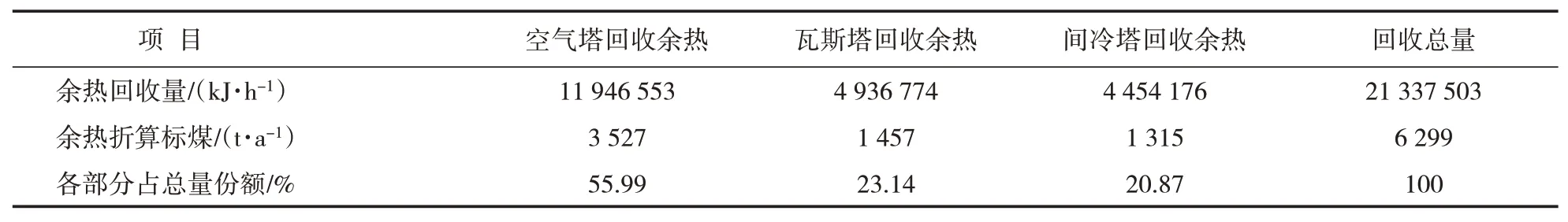

回收系統通過3道工序:空氣飽和塔、瓦斯飽和塔、間冷塔,使瓦斯溫度逐漸遞減,將干餾爐出口的熱能高效回收,1個生產單元有20臺干餾爐,其回收余熱數值見表3、4。

表3 余熱回收計算表

表4 余熱回收統計表

2.4 數據分析及說明

隨著撫順干餾工藝不斷發展,其爐出口產物的余熱回收越來越高效,1個生產單元20臺干餾爐,1套回收系統,可回收標準煤6 299 t/a的能量。

(1)第1級能量回收工段為空氣飽和塔工段,余熱回收標準煤3 527 t/a,占總余熱回收的55.99%,需要說明的是干餾爐生產需要80℃左右的飽和空氣,因此需要干空氣和比80℃溫度高的熱水傳熱傳質得到,空氣塔正好能夠提供熱源;

(2)第2級能量回收工段是瓦斯飽和塔工段,干餾產物完全凈化回收后溫度為45℃,1支路作為燃料進加熱爐燃燒室燃燒,另1支路作為熱載體進入加熱爐蓄熱室換熱,在進蓄熱室前,通入瓦斯飽和塔,與循環洗滌水傳熱傳質,得到72℃的飽和循環瓦斯,再進入蓄熱室,這樣減少4.9 GJ/h的加熱爐負荷,同時增加熱載體中水蒸氣量,對比全負壓工藝,可以省下1套涼水系統,有效減少軟化水水耗及相關能耗。

(3)第3級能量回收工段是間冷塔工段,此時熱源溫度已經降為67℃,其回收到的余熱已經無法被干餾系統利用,但是可以通過間接換熱的方式得到干凈的高溫熱水,可以直接銷售,也可以通過外網換熱實現廠區外的冬季供暖。

3 熱載體爆炸極限研究

3.1 干瓦斯氣爆炸極限

油頁巖干餾系統中的瓦斯溫度不同,含水量也不同,含水量最低是露點溫度為40℃時,即回收終溫工況下。水的存在,使爆炸極限范圍減小,水分子(或水滴)與自由基或自由原子碰撞而使其失去反應活性,導致瓦斯爆炸反應能力下降。在計算瓦斯爆炸極限時,計算結果是干氣的爆炸極限。

3.2 瓦斯爆炸極限的計算

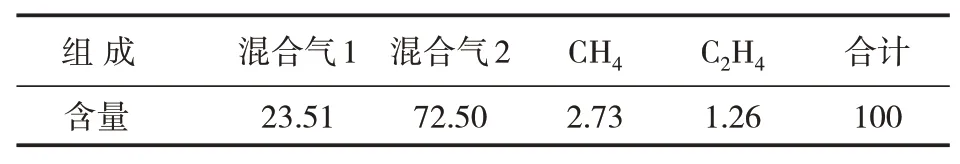

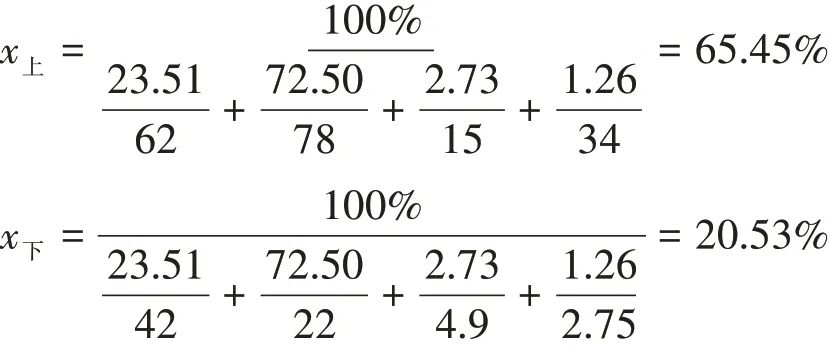

一般采用萊—夏特爾公式計算混合可燃氣體的爆炸極限。干餾瓦斯中含有氮氣和二氧化碳,屬于惰性氣體,仍然可以用萊—夏特爾公式,但需要將每種惰性氣體與1種可燃組分氣體編為1組,將該組氣體看成1種新的可燃氣體成分。此時,該新組分在混合氣體中的體積分數為惰性氣體和可燃組分氣體之和。以表1中瓦斯組成為基準,將CO2與CO設為第1組,代號混合氣1,混合氣1的體積分數為8.94%+14.57%=23.51%;將N2和H2設為第2組,代號為混合氣2,混合氣2的體積分數為14.20%+58.30%=72.50%;CH4和C2H4作為獨立的第3組和第4組。轉換結果見表5。

表5 惰性氣體轉換后的瓦斯干氣體積組成/%

混合氣1的爆炸極限是42%~62%,混合氣2的爆炸極限是22%~78%,CH4的爆炸極限是4.9%~15%,C2H4的爆炸極限2.75%~34%。根據萊—夏特爾公式得出混合氣在空氣中的爆炸極限。

3.3 數據分析及說明

通過上述過程計算出常溫、常壓空氣中的瓦斯爆炸極限為20.53%~65.45%,干餾瓦斯在回收系統部分處于負壓工段,出現漏損后空氣會被吸進系統。在此工段設有氧氣在線檢測系統,對瓦斯的氧含量進行實時監控,并設有報警和電捕塔斷電聯鎖系統,防止產生爆炸事故。

當開始出現吸進空氣時,管道內處于可燃氣過量區,繼續吸入空氣,首先會達到瓦斯氣的爆炸極限上限,即瓦斯含量降低到65.45%,吸入空氣為100%-65.45%=34.55%。此時管道內氧氣含量是34.55%×21%=7.26%。說明當氧氣含量達到7.26%時,管道內氣體將不再是惰化狀態,接觸到一定能量后即有爆炸的危險,生產中要嚴格監控。

文中以撫順干餾工藝近10年來發展技術積累為基礎,以數據形式直觀的表示其技術要點,原料為撫順油頁巖,其數據不能直接應用到其它礦區上。油頁巖工藝如采用手算,工作量龐大且復雜,最好采用計算機編程或者Aspen等工業軟件完成。

文中只討論了氣體熱載體特性的3個要素,其工藝細節處還有很多值得研究的內容,如瓦斯中油、水、塵的3相分離,各個塔內部的結構形式等,有待繼續探索總結。

4 結論

(1)循環瓦斯作為氣體熱載體使用,在回收系統末端溫度越低越好,這樣瓦斯內含水氣量最小,除油效果最好,進入瓦斯風機的流量最小,風機負荷最低。

循環瓦斯作為熱載體在進加熱爐時含水量越高越好,含水量越高,其單位體積攜帶的熱能越高,同時也能增加本身的顯熱,節省加熱爐的燃料。循環瓦斯在進干餾爐時也是含水量越高越好,熱載體中的水蒸氣進入干餾爐供熱,從干餾爐出口導出為90℃~100℃的水蒸氣,帶有大量的相變熱,為洗滌飽和塔的飽和段提供熱能。

(2)熱載體余熱回收的過程是干餾產物降溫的過程,要清晰認識到利用循環洗滌水傳質傳熱,突出“降溫為輔,飽和為主”的設計思維,先充分的利用余熱,使熱量回到干餾爐中,再將無法回收余熱的干餾瓦斯降溫收油。

根據計算結果可以看出,空氣塔和瓦斯塔合計回收約80%的余熱,這些能量被回用到生產裝置系統中,間冷塔回收約20%的余熱用于系統外。

(3)熱載體是1種含有惰性氣體的可燃氣混合物,在噴淋水洗回收系統中,干餾瓦斯在降溫的過程中始終是水汽飽和狀態,水汽也具有惰性化功能,所以生產中可用干氣的爆炸極限代替濕瓦斯氣的爆炸極限用于指導生產。

需要注意的是氣體在工藝運行中氧含量的檢測具有一定滯后性,所以氧在線報警設氧氣含量達到1%的時候給出報警,達到4%時電捕塔會自動斷電,不允許氧含量接近管道內瓦斯的爆炸極限(7.26%),只要瓦斯中出現氧氣,就進行生產參數調節,如果調節不起效果,需要整套裝置停止運行,進行密閉性檢查。