AISI4340高強鋼在含氧和/或Cl-高溫水中的應力腐蝕行為

馬 濤, 張肖飛, 華曉春, 趙 麗, 饒思賢,2

(1.安徽工業大學機械工程學院, 馬鞍山 243032; 2.合肥通用機械研究院, 合肥 230031)

0 引 言

近年來我國在石化系統中已開展了基于風險的檢驗工作,以便有效掌握在役承壓設備的失效機制與風險分布。在此基礎上,我國明確提出在壓力容器設計制造階段要提交包括設備可能出現的主要失效模式、失效可能性及風險控制預防措施等內容的風險報告[1-3]。然而對石化行業的實際風險分析后發現,在生產中很多承壓設備因工業介質環境多樣與影響因素復雜而出現多種失效模式、失效機制共存或多種失效機制交互的現象,此時承壓設備的腐蝕失效規律及防護技術就涉及到主導失效模式與機理的判定問題[4-8]。在我國因主導失效模式判定不當而導致事故的案例不少[9],如某石化廠由SPV50Q調質鋼制造的體積為1 000 m3液化石油氣球形儲罐在質量分數不超過0.05X10-3的濕H2S介質中開裂,工廠判定為濕H2S應力腐蝕開裂,采用的處理方案是補焊并重新進行熱處理,但是隨后大量類似裂紋再度產生[1]。SPV50Q調質鋼在熱處理時有一定的再熱裂紋傾向,早期規范中并沒有強制要求在這類鋼制容器熱處理后增加表面檢測項目,導致部分再熱裂紋保留到使用階段,造成更嚴重的后果[1,10]。因此,明確復雜腐蝕環境中的石化行業承壓設備主導失效模式對后續采取合適的處理方法及合理使用設備具有重要意義。

在石化行業中,高壓聚乙烯裝置中的超高壓管式反應器應力腐蝕裂紋表現為穿晶和沿晶混合特征,主導機制可能為高溫氧化引發的應力腐蝕開裂,也可能為Cl-誘導的應力腐蝕開裂[11]。超高壓管式反應器的主要材料為AISI4340高強鋼,在高溫高壓、交變載荷、溫差波動的惡劣條件下服役。目前已對AISI4340鋼在含不同濃度Cl-溶液中的應力腐蝕裂紋擴展行為進行了相關研究,發現在90 ℃的0~0.6 mol·L-1NaCl溶液中的臨界應力腐蝕強度因子變化較小,基本維持在9~11 MPa·m1/2之間[10,12-14],但是AISI4340鋼在高溫氧和Cl-交互作用下的主導失效機制尚不明確。因此,作者采用慢拉伸應力腐蝕試驗與應力腐蝕裂紋擴展試驗對超高壓管式反應器用AISI4340高強鋼在含氧和/或Cl-高溫水中的應力腐蝕行為進行了研究。

1 試樣制備與試驗方法

試驗材料為AISI4340鋼板,熱處理狀態為退火態,化學成分如表1所示。沿鋼板軋制方向截取如圖1(a)所示的圓棒狀拉伸試樣,用于慢拉伸應力腐蝕試驗;在鋼板上垂直于軋制方向截取如圖1(b)所示的缺口試樣,用于應力腐蝕裂紋擴展試驗。

表1 AISI4340鋼的化學成分(質量分數)

圖1 拉伸試樣和缺口試樣的形狀和尺寸Fig.1 Shape and dimension of tensile specimen (a) and notched specimen (b)

按照GB/T 15970.4-2000,在CORTEST型慢拉伸應力腐蝕試驗機上進行慢拉伸應力腐蝕試驗,拉伸速度為4.5×10-5mm·s-1,試驗介質為含不同濃度氧與NaCl的水溶液,Cl-濃度及氧濃度控制方法見表2,除氧處理后介質不含氧,介質溫度為100 ℃。拉伸試樣的預加載荷為4.5 kN,隨后按照設定的速度拉伸至斷裂。按照GB/T 15970.6-2007,在缺口試樣上預制裂紋,在CORTEST型慢拉伸應力腐蝕試驗機上進行應力腐蝕裂紋擴展試驗,采用恒載荷30 kN,試驗介質與慢拉伸應力腐蝕試驗的相同,試樣裂紋長度由試驗系統實時采集,根據裂紋長度-時間曲線的斜率確定裂紋擴展速率,試樣斷裂后終止試驗。根據GB/T 15970.6-2007,計算應力強度因子并繪制裂紋擴展速率與應力強度因子的關系曲線,得到臨界腐蝕應力強度因子。應力強度因子的計算公式為

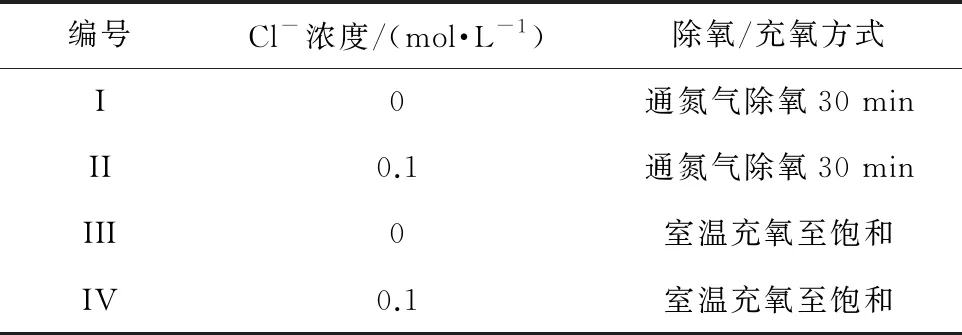

表2 試驗介質中Cl-1濃度及氧含量控制

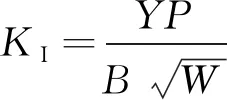

(1)

式中:KI為應力強度因子;Y為應力強度因子系數,可由GB/T 15970.6-2007查到;P為應力;B為試樣厚度;W為試樣凈寬度。

試驗結束后立即用相機記錄試樣的宏觀斷裂形貌。在斷裂試樣上,取其中一段用去離子水清洗,用小毛刷刷去表層腐蝕產物后,在無水酒精中進行超聲波清洗并干燥,用Nano-430型熱場發射高分辨掃描電鏡(SEM)觀察斷口微觀形貌;取另一段用去離子水清洗并干燥后,用SEM觀察腐蝕產物形貌。采用SEM附帶的能譜儀(EDS)分析腐蝕產物成分。

2 試驗結果與討論

2.1 慢拉伸腐蝕試驗

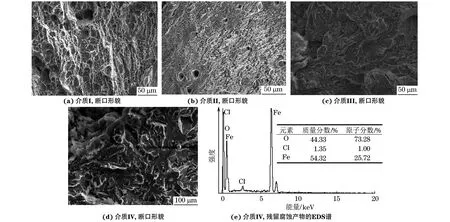

試樣在介質I(即純水)中慢拉伸62 h后斷裂,其側面存在少量黃褐色腐蝕產物;斷口表面清洗干燥后可觀察到顯著的韌窩特征,如圖2(a)所示,說明在100 ℃純水中AISI4340鋼基本不存在應力腐蝕傾向,其斷裂類型為典型的韌性斷裂。試樣在介質II(0.1 mol·L-1NaCl溶液)中慢拉伸57 h后斷裂,斷口存在少量的腐蝕產物,但腐蝕產物與斷口結合力較小,經清洗及刷除后即可除去。去除腐蝕產物后的斷口表面較平整,存在不連續的小韌窩,如圖2(b)所示,說明AISI4340鋼在0.1 mol·L-1NaCl溶液中斷裂后其斷口依然保留部分韌性斷裂特征,但已出現脆性應力腐蝕傾向。試樣在介質III(含氧水)中慢拉伸56 h后斷裂,試樣表面腐蝕較嚴重,側面及斷口均存在較多暗黃色或褐色的氧化物或腐蝕產物;在清洗掉表面腐蝕產物后,斷口中可觀察到大量解理斷裂的小刻面,無明顯韌窩存在,如圖2(c)所示,可判定AISI4340鋼發生明顯的脆性斷裂,因此AISI4340鋼在含飽和氧高溫水中的脆性斷裂傾向大于在0.1 mol·L-1Cl-1溶液中的。試樣在介質IV(含氧NaCl溶液)中慢拉伸54 h后斷裂,在高溫氧與Cl-的聯合作用下,AISI4340鋼的塑性進一步降低;拉伸試樣表面覆蓋有大量腐蝕產物。由圖2(d)和圖2(e)可以看出:在介質IV中慢拉伸并清除腐蝕產物后的斷口表面形貌與在介質III中的類似,屬于典型的脆性斷裂形貌,表面殘留的腐蝕產物中同時包含氧化物和氯化物。

圖2 在不同試驗介質中慢拉伸并刷洗后AISI4340鋼試樣的斷口形貌及殘留腐蝕產物的EDS譜

綜上可知:在高溫純水中添加0.1 mol·L-1Cl-可以增加AISI4340鋼的應力腐蝕傾向,但不足以將其斷裂類型完全轉變為脆性應力腐蝕斷裂;但在高溫含氧水中,無論是否存在Cl-,AISI4340鋼均會發生明顯的脆性應力腐蝕斷裂。氧對AISI4340鋼的應力腐蝕影響可歸結為高溫氧化:在氧氣作用下鋼表面形成氧化膜,而這層氧化膜在外部遞增的拉應力作用下發生開裂,裸露出的新鮮金屬會作為原電池的陽極進一步發生氧化或腐蝕;同時一旦鋼中產生裂紋,在裂紋尖端會存在顯著的應力集中,而開裂的斷口表面會快速氧化,氧化形成的腐蝕產物堆積于裂紋尖端,進一步加劇該處的應力集中。當水中沒有氧存在,而僅有0.1 mo·L-1Cl-存在時,AISI4340鋼的應力腐蝕完全依靠Cl-吸附于裂紋尖端產生的局部腐蝕進行誘導,因此應力腐蝕傾向并不顯著,斷口依然保留了部分韌性斷裂特征。

圖5 預制裂紋條件下在介質IV中拉伸后AISI4340鋼試樣斷口刷洗前后的形貌與腐蝕產物EDS譜

2.2 應力腐蝕裂紋擴展試驗

由圖3可以看出,AISI4340鋼在4種介質中的臨界腐蝕應力強度因子均在9~11 MPa·m1/2之間,其中在同時含氧和Cl-的高溫水中的臨界腐蝕應力強度因子最低,約為9.5 MPa·m1/2。隨著應力強度因子的增大,AISI4340鋼在4種介質中的裂紋擴展速率均明顯上升,在純水中的裂紋擴展速率最低,在僅含氧或僅含Cl-的溶液中的裂紋擴展速率較接近,略高于在純水中的,在同時存在氧和Cl-的溶液中的裂紋擴展速率最大,說明高溫下氧和Cl-存在交互作用,能夠加速裂紋的擴展。

圖4 預制裂紋條件下在介質II中拉伸與刷洗后AISI4340鋼試樣的斷口形貌

試樣在含0.1 mol·L-1Cl-溶液中拉伸后斷口表面附著少量的腐蝕產物,刷洗斷口表面后可觀察到較明顯的解理斷口形貌,如圖4所示。研究表明,AISI4340鋼在NaCl溶液中的斷裂形式主要為沿晶斷裂[15],但在該試驗中斷口表面未觀察到任何沿晶斷裂形貌,因此推測在預制裂紋條件下AISI4340鋼在0.1 mol·L-1NaCl溶液中發生了應力腐蝕,且斷裂類型為穿晶斷裂。

由圖5可以看出:在高溫含氧和0.1 mol·L-1Cl-1的溶液中拉伸斷裂后,AISI4340鋼試樣斷口表面存在大量的附著物,EDS分析表明該腐蝕產物主要為氧化物;通過刷洗清除掉大部分腐蝕產物后,可觀察到斷口表面呈脆性斷裂特征,未發現明顯韌窩,EDS分析表明殘留的腐蝕產物主要為氧化物。因此,AISI4340鋼在含氧和0.1 mol·L-1Cl-1溶液中發生了明顯的應力腐蝕,且應力腐蝕裂紋擴展速率高于在含0.1 mol·L-1Cl-溶液中的。綜上可知,氧和Cl-均可引發AISI4340鋼的應力腐蝕,該結果與慢拉伸應力腐蝕試驗結果一致。在氧與Cl-共存的高溫水介質中,AISI4340鋼的裂紋擴展速率最大,說明氧與Cl-之間存在交互作用,能顯著提高鋼的應力腐蝕傾向,并促使裂紋快速擴展。在僅含飽和氧或僅含0.1 mol·L-1Cl-溶液中AISI4340鋼的裂紋擴展速率接近。但是試驗僅在初期于水中充入了飽和氧,后期未進行連續供氧;如果連續充入氧氣,則氧對AISI4340鋼的應力腐蝕影響更顯著,因此應嚴格控制高溫水中的含氧量。

3 結 論

(1) 在100 ℃的除氧水中添加0.1 mol·L-1Cl-可以增加AISI4340鋼的應力腐蝕傾向,但應力腐蝕傾向不顯著,慢拉伸斷口依然保留部分韌性斷裂特征;室溫下充氧至飽和后,無論100 ℃水中是否含有Cl-,AISI4340鋼均發生明顯的脆性應力腐蝕斷裂。

(2) 氧或Cl-均可提高AISI4340鋼在100 ℃水中的應力腐蝕裂紋擴展速率,且0.1 mol·L-1Cl-與室溫下充氧至飽和對裂紋擴展速率的影響接近,但當氧與Cl-共存時,二者之間存在交互作用,能夠顯著提高應力腐蝕傾向,并導致開裂后裂紋快速擴展。