某超限高層試樁設計與施工關鍵問題分析

王紅軍, 李 治, 何 凡, 陶志雄

(1 中信建筑設計研究總院有限公司, 武漢 430014;2 武漢科誠基礎工程有限責任公司, 武漢 430012)

1 工程概況

該項目位于湖北省武漢市東西湖區,由一棟超高層塔樓和一棟6層裙樓組成,塔樓由辦公與酒店構成,地上建筑面積約9.1萬m2,地上46層,標準層層高酒店樓層4.0m,辦公樓層4.5m;地下3層,層高由下往上分別為3.65,5.00,5.90m;建筑物總高度199.70m,為B級高度高層建筑,圖1為該建筑的建筑效果圖和結構模型。塔樓結構形式為框架-核心筒,裙房為框架結構。

根據上部結構荷載大小和地勘報告揭示的地質情況特征,塔樓基礎形式擬采用樁筏基礎,樁型采用直徑1 000mm的鉆孔灌注樁,并采用樁端復式后壓漿工藝。工程樁樁頂相對標高為-16.900m,工程樁單樁豎向抗壓承載力特征值為9 000kN,試樁樁頂的標高為自然地面,單樁豎向抗壓承載力特征值為10 500kN。

圖1 塔樓的建筑效果圖和模型圖

2 地質情況特征

根據項目地勘報告揭示,項目工程重要性等級為一級,場地復雜程度等級為二級,地基復雜程度等級為二級,工程勘察等級綜合定為甲級。擬建場地內未發現斷裂、巖溶等影響場地穩定性的不良地質現象,擬建場區基本穩定,場地土類型為中軟場地土,屬可進行建設的一般場地,可不考慮地震液化問題。場地地下水類型可分為四種類型:上層滯水、層間水、承壓水和基巖裂隙水,地下水和場地土對混凝土結構及鋼筋混凝土結構中的鋼筋均具微腐蝕性。場地土層地質情況見表1,鉆孔灌注樁設計參數見表2。

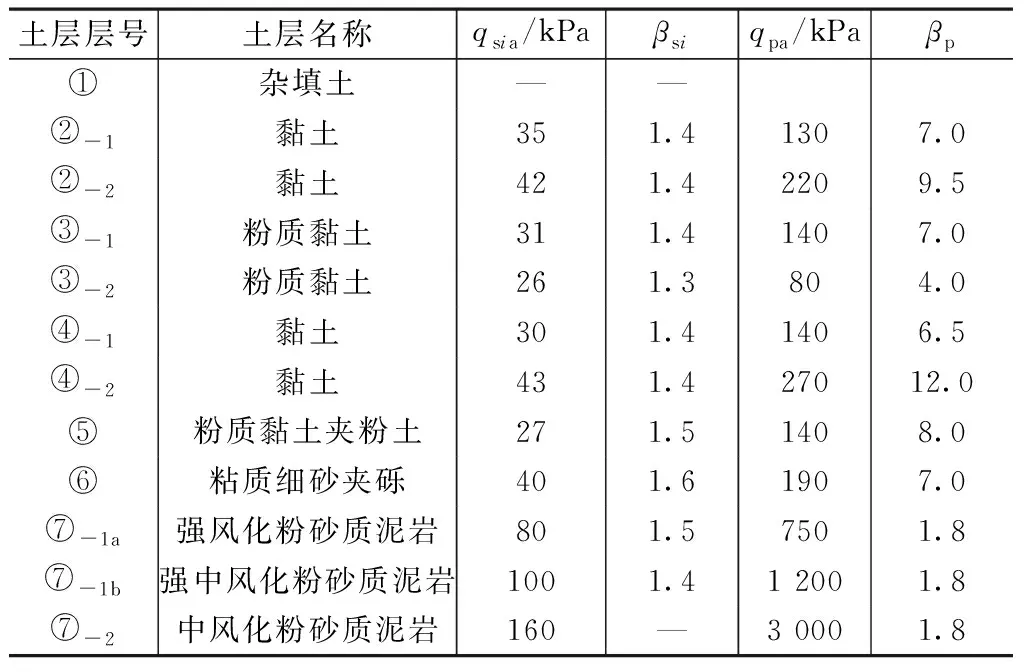

場地土層地質情況 表1

3 試樁設計

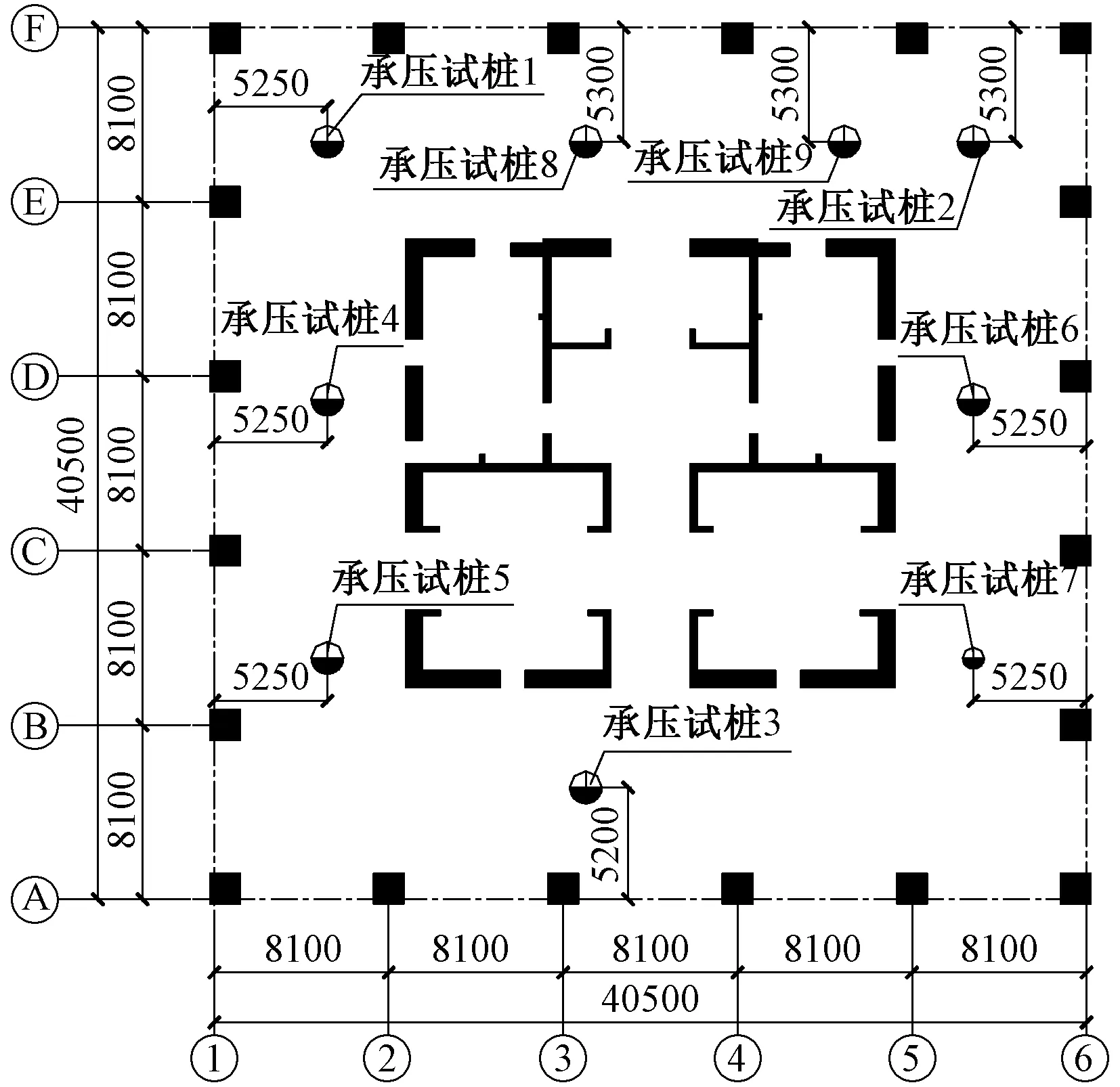

根據《建筑結構荷載規范》(GB 50009—2012)[1]和建筑裝修面層做法確定樓面荷載以及風荷載,按照《建筑抗震設計規范》(GB 50011—2010)(2016年版)[2]和《高層建筑混凝土結構技術規程》(JGJ 3—2010)[3]確定抗震設防烈度和抗震等級,按照初步補樁計算出樁底反力,根據計算結果確定單樁承載力特征值,然后根據地勘報告提供的樁基設計參數,按照《建筑樁基技術規范》(JGJ 94—2008)[4]第5.3.6條進行單樁豎向抗壓承載力計算,確定樁長,塔樓第一批承壓試樁平面布置如圖2所示。3根試樁從自然地面起算,樁長約58m,持力層為⑦-1b層強風化粉砂質泥巖,樁端進入持力層深度不小于9.0m,單樁豎向抗壓承載力特征值為10 500kN,極限值為21 000kN,樁身混凝土強度等級設計值為C50,根據湖北省地方標準《建筑地基基礎技術規范》(DB 42/242—2014)[5],考慮地下水對樁身混凝土強度的削弱作用,澆筑樁身的混凝土需提高兩個等級,即為C60。樁身主筋為1818。試樁施工機械為GPS-15反循環鉆機和CZ-50沖擊成孔鉆機,施工方法為采用反循環回轉鉆進成孔和無循環沖擊成孔,成孔后采用普通反循環方式清孔。

4 試樁檢測方法

試樁檢測方法主要參考文獻[6-7]中所述比較直接的堆載法,汲取其中試驗加載的要點,設計堆載方案。堆載方案為由主梁、次梁和工字鋼等組成堆載平臺,上面均勻堆放混凝土預制塊,構成加載反力系統。反力裝載的承載力不宜小于預計最大加載量的1.2倍。加載采用電動油泵驅動7臺或4臺同型號5 000kN油壓千斤頂。壓力值由經過標定的壓力傳感器給出,再由千斤頂的標定曲線換算成荷載值,壓力傳感器精度優于或等于0.4級。試驗用壓力傳感器、電動油泵、高壓油管的最大加載壓力不應超過規定工作壓力的80%。

鉆孔灌注樁設計參數 表2

圖2 塔樓第一批承壓試樁平面布置圖

試樁的沉降變形通過對稱布置于樁頭的四塊位移傳感器進行測量,其分辨力優于或等于0.01mm。所有位移傳感器均用磁性表座固定于基準梁上,基準梁具有一定剛度。為保證基準梁及基準樁的穩定性,試樁、壓重平臺支座和基準樁之間的中心距離應符合《建筑基樁檢測技術規范》(JGJ 106—2014)[8]的要求。

現場試驗加載方式采用慢速維持荷載法,采用油泵逐級加載,每級荷載達到相對穩定后再加下一級荷載,直到達到最大試驗荷載或破壞。

5 試樁檢測結果

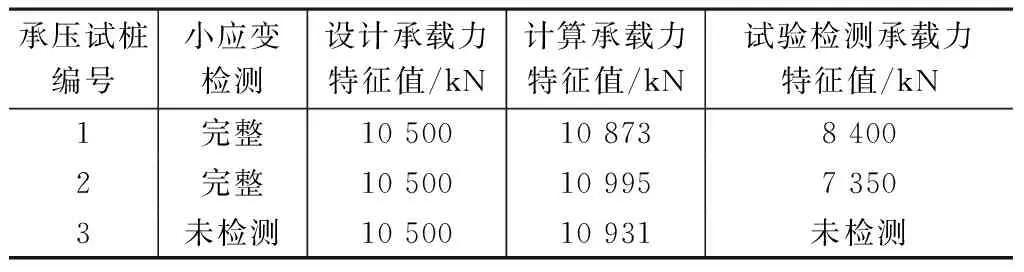

試樁施工完成一個月后進行第一批試樁靜載檢測試驗,3根試樁檢測結果如表3所示。試樁承載力評判標準根據《建筑基樁檢測技術規范》(JGJ 106—2014)[8]要求,當某級荷載作用下,樁頂沉降量大于前一級荷載作用下的沉降量的5倍,且樁頂總沉降量超過40mm,取其上一級作為該試樁的承載力極限值,或當荷載-沉降曲線呈緩變型時,可取樁頂沉降量超過80mm時的上一級荷載作為該試樁的極限承載力,承壓試樁1和承壓試樁2均因總沉降超80mm終止加載試驗,其位移-荷載曲線如圖3所示。

第一批試樁靜載檢測試驗結果 表3

圖3 承壓試樁1和承壓試樁2的位移-荷載曲線

由圖3可知,承壓試樁1和承壓試樁2極限承載力取值均取沉降超40mm且沉降量超過上一級的5倍的加載值上一級荷載,具體數據如表3所示,均達不到設計要求,3號試樁未進行檢測。由于超限高層塔樓采用樁筏基礎,樁間距較密,不適宜根據檢測結果采取降低樁承載力特征值、增加樁數的方法,考慮到有可能是地質情況原因,采取增加樁長以提高樁承載力的方法,使試樁承載力達到設計要求。因為工期的原因,甲方希望塔樓試樁下一次需達標,因此每根試樁增加10m,重新布置3根試樁,每根試樁樁長約68m,其余參數不變,試樁平面布置如圖4所示。

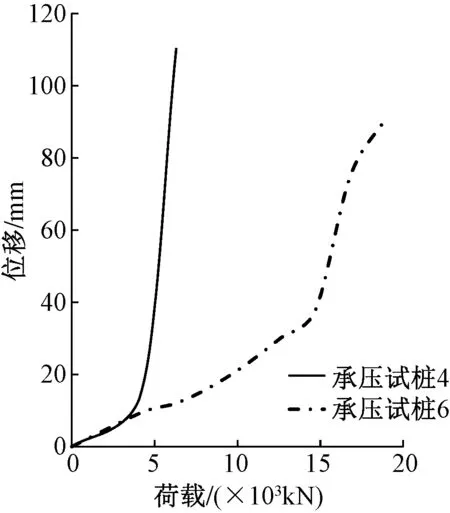

第二批3根試樁施工完成一個月后進行試樁靜載檢測試驗,檢測結果如表4所示。當樁頂總沉降超過80mm,終止加載試驗。承壓試樁6因為沉降超標終止試驗,承壓試樁4加載至4 100kN,樁頭碎裂,沉降超標終止靜載試驗。

圖4 塔樓第二批承壓試樁平面布置圖

由圖5承壓試樁4和承壓試樁6的位移-荷載曲線可知,承壓試樁6極限承載力取值取沉降超40mm且沉降量超過上一級的5倍的加載值上一級荷載,具體數據如表4所示,達不到設計要求,承壓試樁4號樁頭破壞了,第二級沉降超標,承壓試樁5號未檢測,主要原因是該批試樁已有兩根不滿足,最后一根試樁是否成功,都需要增加試樁,從節約工期角度,增加試樁長度重新做三根,確保下一批成功,該試樁重新檢測還需要增加費用。由表4可知,該組試樁承載力特征值未達到設計要求,對比第一批和第二批試樁靜載數據,雖然樁長增加了10m,但試樁靜載承載力未得到提高,需對試樁施工工藝進行分析,再重新設計試樁。

第二批試樁靜載檢測結果 表4

圖5 承壓試樁4和承壓試樁6的位移-荷載曲線

6 試樁關鍵問題分析

對于兩批試樁靜載檢測結果達不到設計要求,需要對其進行分析,并找出原因和解決方案,針對靜載檢測結果需補充相關檢測數據,具體如下:1)對試樁樁頭和樁身進行抽芯檢測,檢測混凝土強度是否滿足設計要求,同時檢測樁底沉渣厚度;2)從自然地面往下挖2m左右,檢查灌注樁直徑是否達到設計要求;3)在承壓試樁6附近進行補孔勘測,檢查是否存在地質情況異常,與地勘報告不一致的情況。

通過上述對試樁補充檢測結果發現,6根試樁樁身混凝土強度抽芯檢測結果評判為C40,第一批試樁澆筑混凝土距抽芯檢測時間已將近3個月,同時樁底沉渣厚度有3根超過100mm,超過規范限值50mm;從自然地面往下挖2m檢測樁直徑,基本都滿足設計要求,但承壓試樁4和承壓試樁6的樁身存在夾渣,破除夾渣部分后,樁身鋼筋均外露,成樁質量較差;承壓試樁6附近的補孔勘測結果和地勘報告基本吻合,可以排除地質異常原因。

從補充檢測結果可以發現,造成試樁檢測單樁豎向抗壓承載力特征值達不到設計要求,主要表現為樁身混凝土強度和樁底沉渣達不到設計要求,樁身質量有瑕疵。為了保證下一批試樁單樁豎向抗壓承載力達到設計要求,并參考文獻[9-10]中如何能快速提高超長大直徑鉆孔灌注樁承載力的影響因素,從試樁設計方面,塔樓樁主要為摩擦樁,為了盡快提高樁身側阻力,在第二批試樁的設計參數基礎上增加樁側注漿工藝,并加大樁端注漿量;從施工角度,嚴格把控混凝土強度,同時改變施工工藝,采取文獻[11]中提出的提高泥漿護壁質量的方法,可以有效控制樁端沉渣厚度。塔樓第三批承壓試樁平面布置如圖6所示。試樁施工換了施工隊伍,更換施工機器和工法,施工機械采用SR360大型旋挖鉆機,施工方法采用無循環旋挖成孔,氣舉反循環工藝清孔。

圖6 塔樓第三批承壓試樁平面布置圖

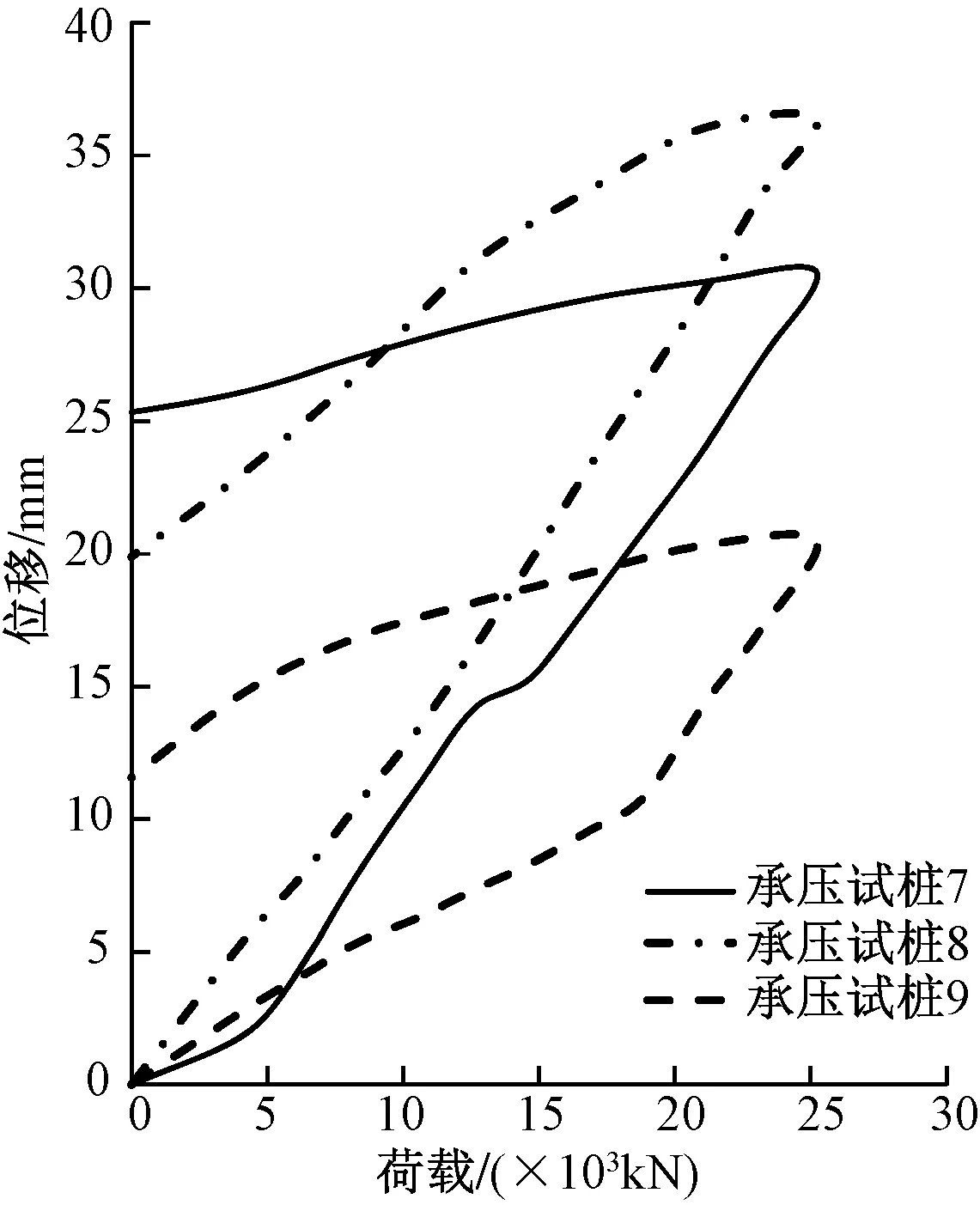

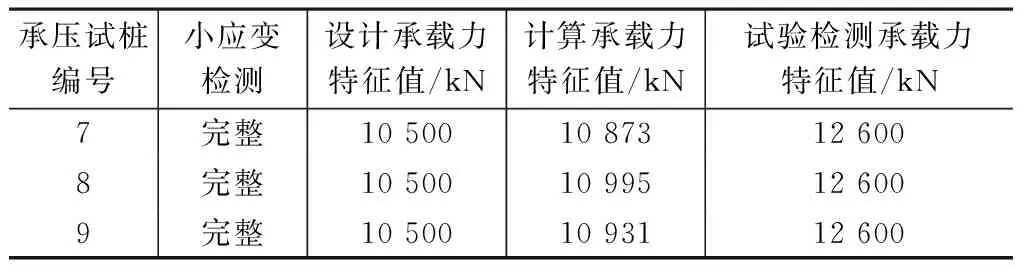

圖7 承壓試樁靜載檢測位移-荷載曲線

塔樓第三批承壓試樁靜載檢測結果如表5所示,位移-荷載曲線如圖7所示。從表5和圖7可以看出,在承載力極限值21 000kN作用下,三根試樁的位移分別為23.85,29.75,14.21mm,滿足規范要求。對第三批試樁進行抽芯檢測,樁身混凝土強度分別評定為C56,C58,C55,滿足設計要求的C50。抽芯檢測顯示樁底沉渣厚度分別為22,15,26mm,均小于50mm。

由上述檢測內容可知,第三批承壓試樁樁底沉渣厚度、靜載承載力、樁豎向位移、樁身完整性和混凝土強度均可達到設計要求,該批試樁合格,樁設計參數和施工工藝可以供工程樁施工參考。

試樁靜載檢測結果 表5

7 結論

超限高層由于樓層高,單位面積荷載大,進行樁基礎設計時,其承載力特征值要求較高,試樁設計和施工比較重要,試樁是否能成功,對后面工程樁施工工期影響較大,為了提高試樁施工和檢測的成功率,同時為了節約工期和試樁成本,進行了試樁試驗,結論如下:

(1)由于單樁豎向抗壓承載力特征值較高,對樁身混凝土強度要求高,澆筑混凝土時應嚴格把控混凝土強度,保證強度不低于設計值,保證樁頭及其上半部分不容易提前壓碎,這也是試樁靜載是否成功的關鍵。

(2)超限高層的工程樁一般較長,應采用合理的施工機械和施工工藝,嚴格控制沉樁質量和樁底沉渣厚度。

(3)從試樁和工程樁設計角度分析,超限高層的樁一般以摩擦樁為主,因此可以通過提高樁側阻力以大幅度提高單樁豎向抗壓承載力,故采用樁側后注漿工藝可以有效減小樁長。樁長小時對施工機械和成樁工藝要求也不太高,另樁端后注漿工藝能有效控制樁底沉渣厚度,因此建議試樁和工程樁設計時同時采用樁側和樁端后注漿工藝。