大型機體主油道成型工藝探討

秦 鵬,畢海香,李洪亮,王 浩,吳毓海,胡 清

(1.濰柴動力股份有限公司,山東 濰坊 261108;2.濰柴重機股份有限公司,山東 濰坊 261108)

柴油機機體基本都帶有主油道結構,主油道孔一般為長徑比大的圓孔結構。主油道作為柴油機整個潤滑系統的最重要的組成部分,對主油道孔的清潔度、密封性能要求都很高,主油道孔內不能有縮松、裂紋、夾渣、夾砂等鑄造缺陷。

我公司開發的大功率船用柴油機機體體積大,重量大,其主油道都屬于長徑比大于30:1 的深孔結構。對鑄造工藝技術帶來很大挑戰。經過多年生產驗證,總結各種機體油道工藝,目前油道生產工藝主要采用三種工藝,砂型鑄造工藝、機加工工藝、鑲鑄管工藝,這三種工藝各有特點。

1 砂芯鑄造工藝

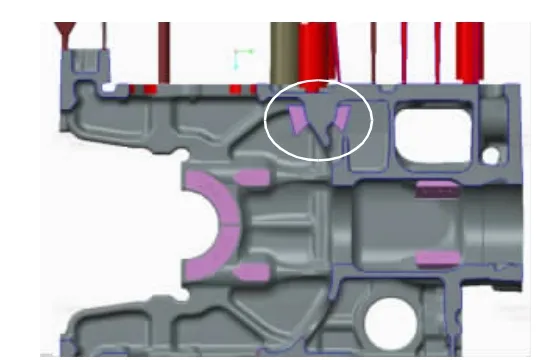

砂芯鑄造工藝是利用覆膜砂或樹脂砂砂芯成型直接鑄造出細長的油道孔,如圖1、圖2 所示。

該工藝的優點是操作簡單,鑄造工裝和芯骨可以重復使用。

但金屬液澆注過程中,長徑比過大的砂芯在熱沖擊和熱輻射作用下,容易出現變形、燒結和表面開裂等問題,導致澆注后鑄件油道堵塞,清砂困難,甚至報廢。所以該方法缺點就是油道孔直線度差,后期清理工作量大。

機體油道直徑大于70 mm 的機體適合采用該工藝。而且因此鑄造油道的長徑比一般都不能過大。

該方法需要在砂芯內部預埋芯骨,芯骨上有排氣小孔。同時砂芯每隔500 mm 左右設置工藝孔以防止砂芯斷裂變形,同時方便清砂[1]。

目前我廠大多數大型機體主油道采用該工藝。圖1 所示的機體油道整體長6 m,砂芯太長的話,容易受自重向下彎曲,澆注時因浮力向上拱起,難以保證油道的平直度和壁厚公差。所以在工藝設計初期考慮到油道變形問題,將油道分成兩段并與側邊芯用芯骨連接整體制芯。但加工后清理油道工作量很大,勞動強度大,效率低下,無法完成批量生產需求。圖2 所示的機體油道把合在下箱,實際操作時需要將下箱吊起,從砂箱背面通過螺栓將油道砂芯固定在下鑄型。

圖1 主油道與側邊芯整體制芯

圖2 主油道砂芯把合在下箱

2 油道不鑄出工藝

油道不鑄出工藝,即借助專用刀具用機械加工方式成型主油道結構。

該方法的優點是:主油道孔內腔表面質量好,精度高,無需打磨。該方式減少了鑄造模具的投資。缺點是需要配備專用刀具,刀具投入大,同時,油道長度大的話不能一次加工完成,需要從兩端加工而成,增加了加工成本。所以該方法適用于主油道孔直徑較小,長度相對較短的機體。但工藝設計時需要重點關注油道大熱節部位容易產生縮松缺陷的問題。

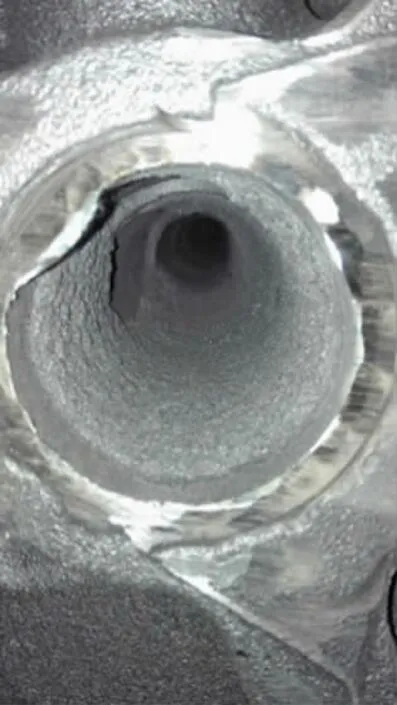

例如我廠某款新型機體油道采用該工藝(見圖3),首批驗證加工后發現主油道內有縮松缺陷(見圖4),后續通過增加冷鐵和保溫冒口配合使用解決了油道縮松問題。

圖3 主油道不鑄出工藝

圖4 主油道孔內縮松

3 鑲鑄管工藝

鑲鑄管工藝就是鑄管當主油道使用,在研箱過程中將符合要求的無縫鋼管裝配在型腔中,澆注后鐵水與鋼管外表面熔合直接成型。

鑲鑄管工藝相對于砂芯工藝油道的直線度好,粘砂現象少利用清理。缺點是鋼管預處理麻煩,鋼管選擇不合理或者操作不當容易出現鋼管熔合不良或鋼管熔化現象。

長徑比大而且直徑大的油道,而且采用砂芯工藝無法定位時可以采用鑲鑄管工藝。

鑄件內部鑲鑄鋼管,由于高溫鐵液注入型腔后,鋼管不僅要承受長時間的鐵液高溫作用,也要承受液態金屬極大的壓力,因此,鋼管內必須填充物質,防止鋼管在高溫高壓下變形。我廠近兩年在驗證大型機體主油道鑲鑄管工藝,取得了一定效果。

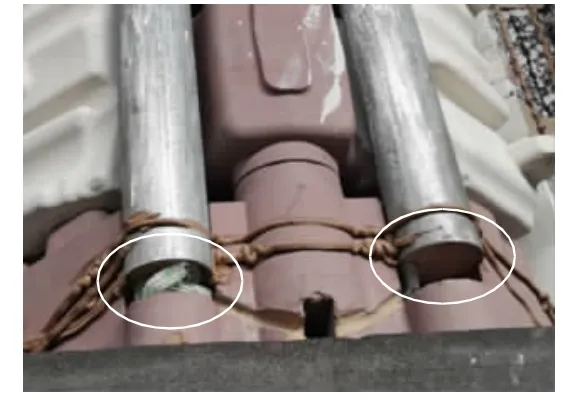

我廠另外一種機體鑄件主油道長2 550 mm,內徑80 mm,外圍壁厚18 mm.第一批驗證鋼管內填入干砂,鋼管上下均使用專用隨形芯撐。壁厚8mm 和6 mm 的無縫精軋鋼管,清理后鋼管與凸輪軸內腔出現嚴重冷隔如圖5 所示,鋼管內壁粘砂嚴重,無法清理如圖6 所示,而且使用厚度6 mm 鋼管比厚度8 mm鋼管粘砂嚴重;解剖后鋼管澆注位置的下方出現分層現象,芯撐周圍也出現融合不好的情況如圖7 所示。對驗證過程及結論進行了分析,鋼管內的填充物在高溫鐵水的熱作用下產生的氣體無法排出,造成鑄管內氣體壓力升高,促進了填充物內某些物質發生化學反應,降低了填充物的熔點,出現了燒結問題[2]。

圖5 冷隔位置示意圖

圖6 鋼管內部粘砂示意圖

圖7 鋼管內部缺陷示意圖

第二次驗證采用壁厚4.5 mm 的鋼管,鋼管內填入混好的堿酚醛樹脂自硬砂,同時將鋼管內埋入通氣繩,鋼管上下均使用專用隨形芯撐。清理后鋼管內腔可以清理干凈,基本滿足要求如圖8 所示。另外由于鋼管壁厚減小,冷隔褶皺現象較前次減輕許多,如圖9 所示。

圖8 鋼管內部示意圖

圖9 冷隔位置示意圖

在上述驗證基礎上進行了工藝優化:1)為鋼管與本體更好地融合選擇了壁厚為3 mm 的無縫鋼管;2)鋼管外表面砂輪小磨頭打磨,去除油漬銹蝕(見圖10);3)內腔填充造型用樹脂砂,預埋通氣繩延伸至型外(見圖11),防止內腔燒結;4)澆注過程中鋼管會迅速膨脹變長,為保證鋼管的直線度。鋼管兩端和芯型之間預留一定的間隙(見圖12),確保鋼管在長度方向能夠自由收縮;5)用專用型芯撐對鋼管進行全方位的牢固支撐,以避免在澆注過程中彎曲變形。將3 個方位芯撐設計成整體(見圖13).通過解剖結果可以看出,鋼管內腔無粘砂,外部無冷隔,鋼管與本體融合良好(見圖14~圖16).

圖10 鋼管外壁去銹斑

圖11 鋼管內腔填充

圖12 鋼管與鑄型預留間隙

圖13 專用整體芯撐

圖14 內腔無粘砂

圖15 熔合良好

圖16 無冷隔

從上述試驗效果可以看出鑲鑄管工藝主要有三點需要解決:鋼管與鑄件本體熔合問題;鋼管內壁清潔問題;油道變形彎曲問題。所以主油道鑲鑄管工藝可以從以下幾方面著手:1)鋼管材質、壁厚的選取:可以采用20#無縫鋼管,壁厚3 mm~5 mm不等,根據油道壁厚選擇合適的壁厚;2)鋼管預處理:表面進行拋丸處理,拋丸后需檢驗鋼管的直線度是否需要校直;配箱前用噴燈對鐵管進行噴火干燥處理,確保沒有生銹現象,有助于鋼管與本體更好熔合;3)鋼管內腔填充造型用的樹脂砂,填砂緊實,并預埋排氣通道,端頭進行封堵避免鉆鐵水,同時預留鋼管膨脹空間。

4 總結

對不同機體油道成型工藝不能一概而論,需要從油道砂芯穩定性,鑄管工藝性、工裝投入、加工、清理成本等多方面綜合考慮,選擇最適合的方式。油道直徑大于70 mm,長徑比小于30∶1 的油道適合砂芯鑄造工藝;直徑小于70 mm,且長徑比大于30∶1 的油道采用不鑄出工藝,由加工而成。油道直徑大于70 mm,油道壁厚大于15 mm,且長徑比大于30∶1 的油道可以采用鑲鑄管工藝。