基于Smart 200 PLC 控制的舊砂回收裝置

程 云,周志軍,劉 軼,趙寧輝,高薈卓

(共享智能裝備有限公司,寧夏 銀川 750021)

1 設備設計背景

可編程控制器(Programmable Logic Controller),簡稱PLC,是20 世紀70年代以來,在集成電路、計算機技術基礎上發展起來的一種新型工業控制設備。由于其具有功能強、可靠性高、配置靈活、使用方便以及體積小、重量輕等優點,在國外已廣泛應用于自動化控制的各個領域,并已成為實現工業生產自動化的支柱產品。

近年來,國內在PLC 技術與產品開發應用方面發展很快,除有許多從國外引進的設備、自動化生產線外,國產的機床設備已越來越多地采用PLC 控制系統取代傳統的繼電-接觸器控制系統。與繼電—接觸器系統相比系統更加可靠;占位空間比繼電—接觸器控制系統小;價格上能與繼電—接觸器控制系統競爭;易于在現場變更程序;便于使用、維護、維修;能直接推動電磁閥、接觸器與于之相當的執行機構;能向中央執行機構;能向中央數據處理系統直接傳輸數據等。

工業級鑄造砂芯3D 打印技術是一種以數字模型文件為基礎,采用鑄造用砂作為構建材料,與黏結劑配合使用,通過逐層打印的方式打印出結構復雜、高精度的砂模。

工業級鑄造砂芯3D 打印設備在打印過程中,砂箱內未被砂模占用的空間內就會產生一部分的舊砂,這些舊砂經過回收分解還可以重復利用。因此,舊砂回收裝置便應用而生。

2 本設備設計的內容

舊砂回收裝置的主要設計內容,在控制系統的設計過程中主要考慮以下幾點。

2.1 設備工作流程

可回收舊砂通過吸砂泵運輸到舊砂回用裝置的主料倉內,通過控制主料倉下方的蝶閥將舊砂排放到振動篩當中,同時啟動振動篩的振動篩分功能,將可重復利用的舊砂與不可用利用的砂塊等雜質通過不同的通道分別排放到合格料斗和不合格料斗,以便進行重復利用。

2.2 設備設計目標

通過分析舊砂的特性,將舊砂進行回收并篩分,以達到可重復利用的狀態,通過PLC 控制器以及傳感器等元器件,使舊砂回收裝置能夠自動運行,達到穩定回收,重復利用的效果。

2.3 裝置設計要點

1)確定I/O 設備。根據舊砂回收裝置控制系統的功能要求,確定系統所需的輸入、輸出設備。

2)根據I/O 點數選擇合適的PLC 類型。

3)分配I/O 點,分配PLC 的輸入輸出點,編制出輸入輸出分配表或者輸入輸出端子的接線圖。

4)設計舊砂回收裝置控制系統的梯形圖程序,根據工作要求設計出周密完整的梯形圖程序,這是舊砂回收裝置系統設計的核心工作。

5)將程序輸入PLC 進行軟件測試并修改,使系統程序更加完善。

6)舊砂回收裝置整體調試,在PLC 軟硬件設計和現場施工完成后,就可以進行整個系統的聯機調試,調試中發現的問題要逐一排除,直至調試成功。

3 設備具體實施過程

3.1 設備結構組成

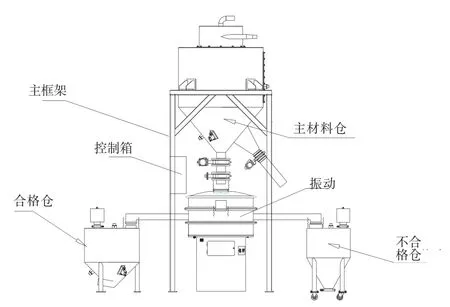

本設備的主要任務是基于西門子Smart 200 系列PLC 的控制系統,對摻雜其他成分雜質的舊砂進行篩分過濾。其主要組成部分如圖1 所示。

圖1 舊砂回收裝置主要組成部分

3.2 舊砂回收裝置的工作程序

(1)手動放料閥具有手動放料功能,按綠色按鈕打開,按紅色按鈕關閉;

(2)振動篩有手動啟動功能,按綠色打開,按紅色關閉;

(3)振動篩下料閥具有手動功能,按綠色打開,按紅色關閉;

(4)系統具備報警功能,HMI 可查看,主料斗低料位被觸發缺料報警,不合格料斗高料位被觸發滿料報警,并設置復位按鈕。

(5)工業吸塵器具有手動開啟及關閉功能,開啟時手動放料閥和振動篩下料閥必須處于關閉狀態,上限為處于未觸發狀態。

(6)篩料開始:篩料時手動放料閥處于關閉狀態,吸塵器也處于未工作狀態,合格料斗和不合格料斗上限位未被觸發,振動篩開始震動,延時5 s(時間可調),下砂口打開,下砂震動塊延時2 s 開始震動(時間可調),震動可手動關閉或打開;當合格料斗上限位被觸發,關閉震動塊,關閉下砂閥,延時5 s(時間可調)關閉震動篩。當合格料斗下位傳感器被觸發,振動篩開始震動,延時5 s(時間可調),下砂口打開,下砂震動塊延時2 s 開始震動(時間可調),以此循環;

(7)合格料斗:合格料斗從上次自動篩料結束開始計時,每30 min(時間可調)掃描一次,當料位處于高低料位之間時,自動啟動篩料,直到合格料斗加滿料,高料位被觸發停止;

(8)篩料停止:當不合格料斗高料位被觸發,蜂鳴器開始鳴響,篩分自動停止,先關閉下砂口,延時5 s(時間可調)關閉震動篩,除非手動復位,重新開啟方可工作;

(9)合格料斗上的震動手動開啟,也可手動停止,在下料位被觸發時震動自動停止;無論篩料狀態,當合格料斗下限位未被觸發,每5 min(時間可調)自動啟動合格料斗震動塊,振動5 s(時間可調)后關閉;

(10)在篩分情況下,當回收罐下限位被觸發,延時10 s(時間可調)篩分停止,震動停止,下料閥門關閉。

(11)拍下急停,系統所有動作立即停止,并處于未啟動狀態。

3.3 確定控制系統PLC 選型

通過對比發現,西門子控制系統產品組態靈活,應用廣泛,使用方便,和其他控制系統對比更加容易被市場所認可和接受,開發周期短,因此選擇西門子Smart 200 系列PLC,編程軟件使用梯形圖,直觀易懂,操作簡單。

3.4 控制點數統計

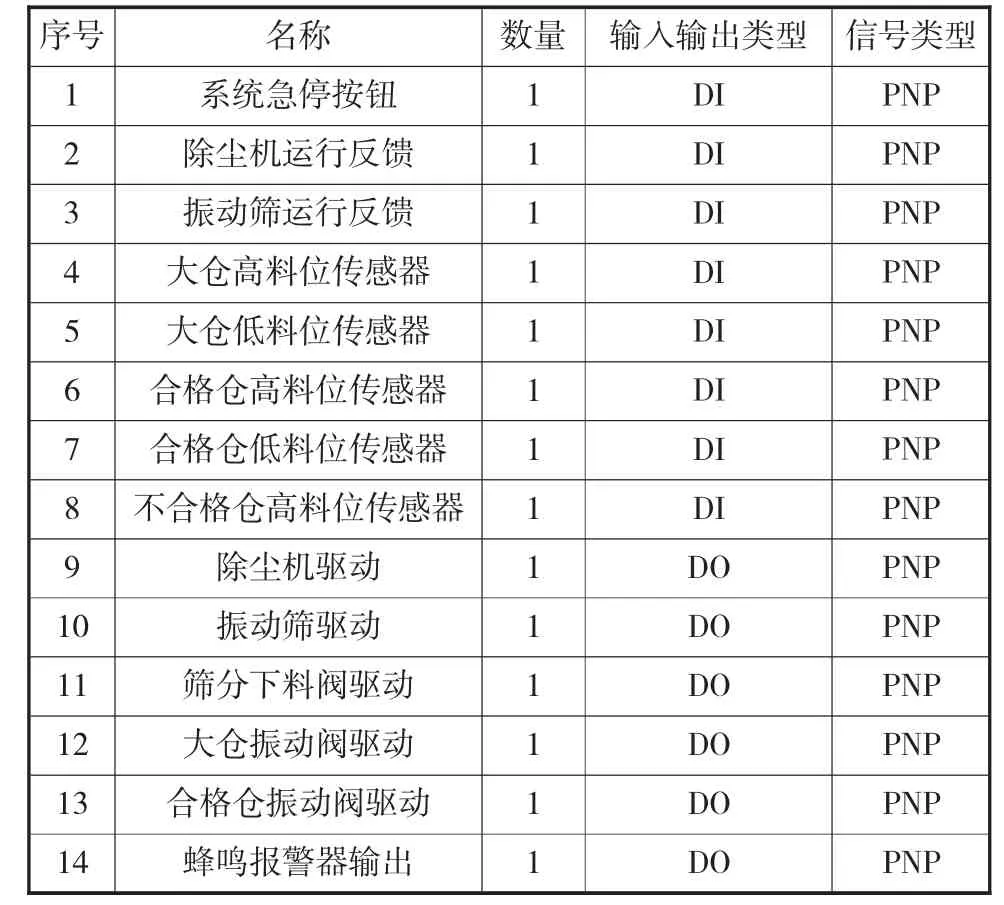

控制點數統計如表1 所示。

表1 舊砂回用裝置點位統計表

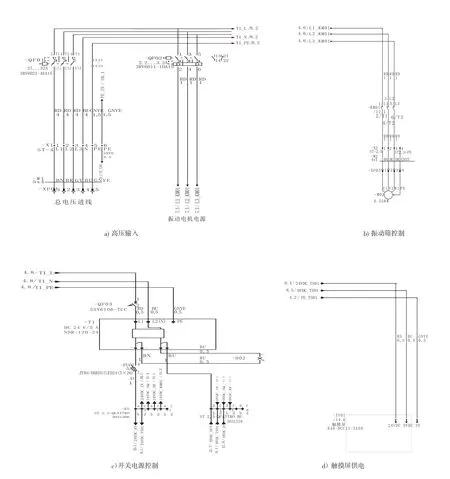

3.5 電氣原理圖繪制

電氣原理圖中所有電器元件都應采用國家標準中統一規定的圖形符號和文字符號表示。電氣控制系統圖一般有三種:電氣原理圖、電器布置圖和電氣安裝接線圖。電氣原理圖目的是便于閱讀和分析控制線路,應根據結構簡單、層次分明清晰的原則,采用電器元件展開形式繪制。圖中包括所有電器元件的導電部件和接線端子,但并不按照電器元件的實際布置位置來繪制,也不反映電器元件的實際大小。舊砂回收裝置電氣原理圖如圖2 所示。

圖2 舊砂回收裝置電氣原理圖

3.6 控制程序及觸摸屏程序編寫

PLC 控制程序采用STEP7-MicroWINSMART軟件進行編寫,采用通俗易懂的梯形圖作為編程語言,如圖3 所示。

圖3 舊砂回收裝置梯形圖

觸摸屏界面程序采用WinCC flexible SMART V3 軟件進行編寫,操作簡單,可以快速入門,如圖4所示。

圖4 winCC 界面編寫設計程序

3.7 現場裝配,安裝調試

電氣安裝一般包括電氣裝置安裝、橋架鋪設、電纜敷設、接線等工作,所有元器件應按制造廠規定的安裝條件進行安裝。對于手動開關的安裝,必須保證開關的電弧對操作者不產生危險,組裝前首先看明圖紙及技術要求,檢查產品型號、元器件型號、規格、數量等與圖紙是否相符,檢查元器件有無損壞,元器件組裝順序應從板前視,由左至右,由上至下。同一型號產品應保證組裝一致性,面板、門板上的元件中心線的高度應符合規定。所有電器元件及附件,均應固定安裝在支架或底板上,不得懸吊在電器及連線上。接線面每個元件的附近有標牌,標注應與圖紙相符。除元件本身附有供填寫的標志牌外,標志牌不得固定在元件本體上。

PLC 軟件調試需要將設計好的程序寫入PLC后,首先逐條仔細檢查,并改正寫入時出現的錯誤。用戶程序一般先在實驗室模擬調試,實際的輸入信號可以用按鈕來模擬,各輸出量的通/ 斷狀態用PLC 上有關的發光二極管來顯示,一般不用接PLC實際的負載(如接觸器、電磁閥等)。可以根據功能表圖,在適當的時候用開關或按鈕來模擬實際的反饋信號,如限位開關觸點的接通和斷開。對于順序控制程序,調試程序的主要任務是檢查程序的運行是否符合功能表圖的規定,即在某一轉換條件實現時,是否發生步的活動狀態的正確變化,即該轉換所有的前級步是否變為不活動步,所有的后續步是否變為活動步,以及各步被驅動的負載是否發生相應的變化。

在調試時應充分考慮各種可能的情況,對系統各種不同的工作方式、有選擇序列的功能表圖中的每一條支路、各種可能的進展路線,都應逐一檢查,不能遺漏。發現問題后應及時修改梯形圖和PLC 中的程序,直到在各種可能的情況下輸入量與輸出量之間的關系完全符合要求。

如果程序中某些定時器或計數器的設定值過大,為了縮短調試時間,可以在調試時將它們減小,模擬調試結束后再寫入它們的實際設定值。

在設計和模擬調試程序的同時,可以設計、制作控制臺或控制柜,PLC 之外的其他硬件的安裝、接線工作也可以同時進行。

4 結論

基于西門子Smart 200 系統控制的舊砂回收裝置最終設計完成,通過上電檢查,現場調試和優化完善,達到了設計之初所定的目標。目前已進行批量化生產,系統穩定可靠,在多家客戶處運行,成為3D 砂型打印機必備的配套設備之一。