鑄造砂粉塵焙燒回收設備

李培亮,李 軍,杜海平

(共享裝備股份有限公司,寧夏 銀川 750021)

關鍵字:焙燒回收設備;鑄造砂粉塵;涂料骨料

鑄造砂灰即在鑄造砂使用過程中由于磨損產生的粉塵,這種粉塵會影響鑄造砂的含泥量,鑄造砂含泥量過高影響砂芯的型砂強度,導致鑄件在澆注過程中非常容易報廢。目前使用除塵器將鑄造砂灰分離出來,降低鑄造砂的含泥量,而且鑄造砂灰中含有樹脂、固化劑,鑄造砂灰的灼減量較高,無法再次使用,只能將鑄造砂灰外排填埋處理。目前隨著我國制造業的發展,每年鑄造行業產生的鑄造砂灰量巨大,對環境影響較大,浪費資源。

本文介紹一種以鑄造砂粉塵為原料焙燒成水基涂料骨料的制作設備。該設備以鑄造過程中產生的鑄造砂灰為原料,通過高溫焙燒將鑄造砂灰中的灼減量焙燒合格[1],再使用超聲波振動篩將鑄造砂灰進行篩分,篩分出合格的大于200 目數的鑄造砂灰[2],涂料對灼減量標準要求為<0.5%,對砂灰200目要求為過篩通過率達到95%以上。該設備生產出的砂灰灼減量平均值為0.32%,200 目過篩通過率為97.14%.以此作為涂料制作的骨料,利用這種骨料制作出的水基涂料密度、懸浮性、流平性均符合要求。對鑄造砂灰實現了二次循環使用,降低了對環境的影響,而且提高了經濟效益。

1 焙燒設備結構

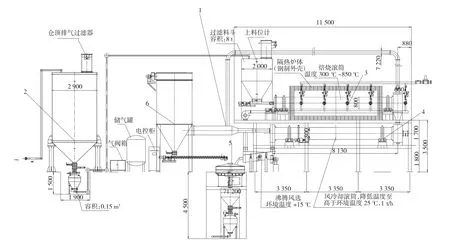

該設備由原料儲存料庫、焙燒滾筒、冷卻裝置、出料篩分裝置、集塵裝置組成。其中原料存儲庫為圓筒形狀,直徑2 900 mm,高6 150 mm,儲料能力達到35 t;焙燒滾筒內直徑為800 mm、長度為8 400 mm,焙燒能力為1 t/h;擁有5 個燃燒噴嘴,溫度可以控制在300 ℃~850 ℃之間;冷卻裝置滾筒直徑為800 mm、長度8 960 mm,能力為1 t/h,溫度可降低至高于環境溫度25 ℃;出料篩分裝置直徑為1 870 mm,安裝有標準100 目、200 目篩網兩層,將砂灰篩分成不同粒度,集塵裝置風量最高可達到27 000 m3/h,滿足設備運行過程中所需要風量。鑄造砂粉塵焙燒回收設備如圖1 所示[3]。

圖1 鑄造砂粉塵焙燒回收設備[4]

2 工作過程及控制原理

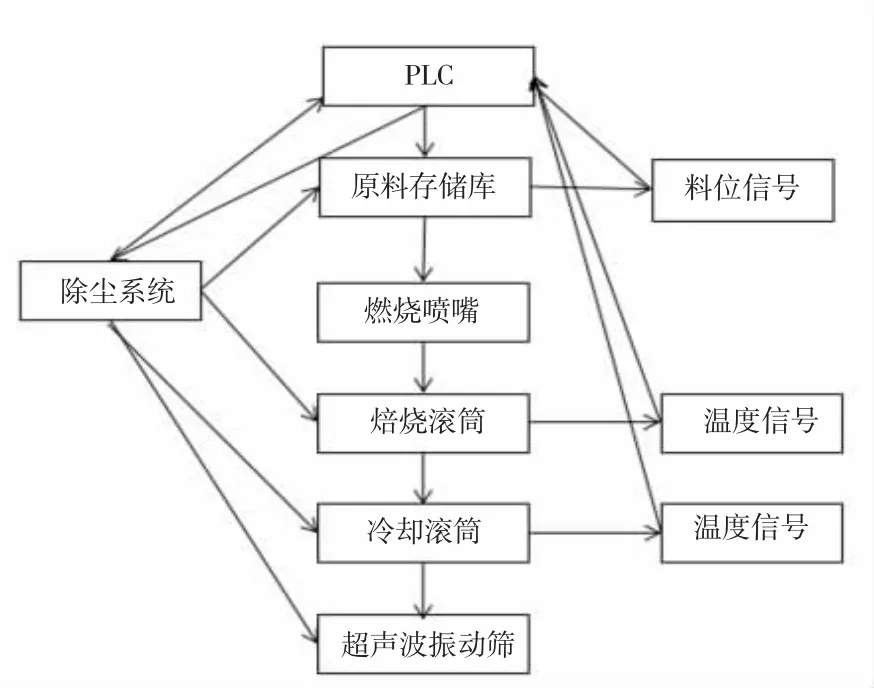

本設備采用西門子1500PLC 進行自動控制,控制過程及原理如下:

第一步:將產生的鑄造砂灰通過發送罐發送到原料存儲料庫,進行存儲,此原料存儲料庫可以存儲35 t 原料,通過料庫上/中/下料位計控制鑄造砂灰的發送,當下料位亮時,從各除塵器儲灰斗給原料存儲料庫進行自動發料,當上料位亮時自動停止發料。原料存儲料庫通過下方發送罐發到過渡料庫,由過渡庫給焙燒滾筒進行供料。過渡庫上通過料庫料位計控制鑄造砂灰的發送,當下料位亮時,從原料存儲料庫給過渡庫進行自動發料,當上料位亮時自動停止發料。

第二步:確認鑄造砂粉塵焙燒回收設備的電氣連接正常,開啟設備總電源開關使得設備上電,并通過總控制臺檢查各功能模塊是否正常。確定設備各類工藝控制參數。開啟助燃氣體、可燃氣體控制閥和點火裝置進行點火,待燃燒室溫度達到設定工作溫度時,給過渡庫進料信號,滾筒開始轉動。焙燒滾筒中安裝有溫度傳感器,當溫度達到設定溫度時,過渡庫自動開始給焙燒滾筒進行供料加熱。在焙燒過程中溫度傳感器將實時采集的溫度反饋給控制器,控制器控制噴嘴溫度,從而實現焙燒設備溫度的閉環控制。

第三步:焙燒滾筒出料端安裝有物料檢測傳感器,當物料焙燒結束進入冷卻滾筒時,物料檢測傳感器將信號反饋給控制器,控制器控制冷卻滾筒和冷卻風機開始工作,開始對物料進行冷卻,冷卻滾筒中安裝有溫度傳感器,檢測物料溫度,當物料冷卻溫度達到出料設定溫度時,物料出冷卻滾筒。

第四步:當物料達到冷卻溫度后進入超聲波振動篩中,將鑄造砂灰進行篩分,分離成小于100 目、100 目~200 目、大于200 目三種[5],其中小于100 目砂粒和100 目~200 目砂灰因數量少使用斗子進行收集運回砂芯制作工部重新使用,大于200 目為最終合格的骨料,使用發送罐發到制涂料的設備中進行涂料制作。

第五步:當設備開啟后,整個除塵系統開啟,對原料存儲庫、過渡庫、焙燒滾筒、冷卻滾筒和超聲波振動篩進行除塵,避免焙燒設備工作中產生的揚塵污染空氣。

鑄造砂灰焙燒設備的控制過程如圖2 所示。

圖2 設備控制流程圖

3 效果

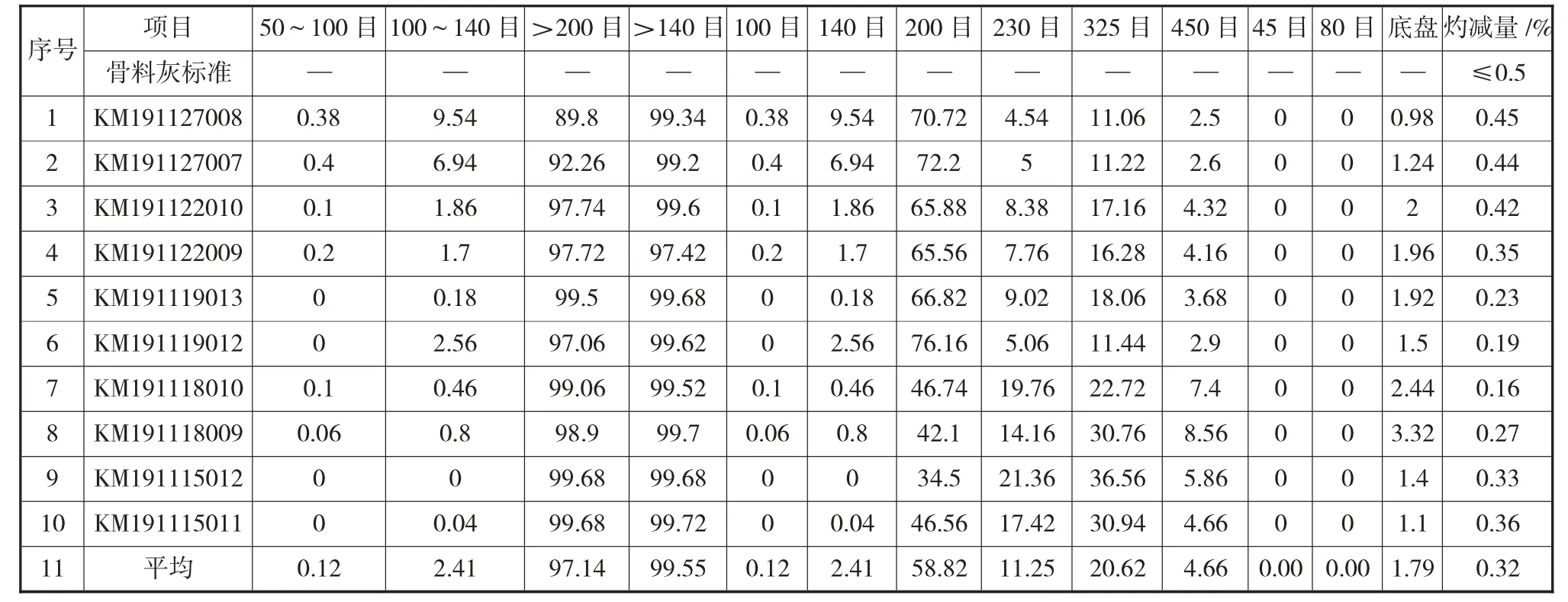

表1 為焙燒灰檢測結果。結果表明,鑄造砂灰經過焙燒設備處理后200 目過篩率達到97.14%,高于涂料骨料要求的200 目以上粒度≥95%,灼減量平均0.32%,小于要求的0.5%.篩分的合格鑄造砂粉粒作為水基涂料的骨料,這種骨料制作出的水基涂料密度、懸浮性、流平性等均符合要求[6]。

表1 焙燒灰檢測結果

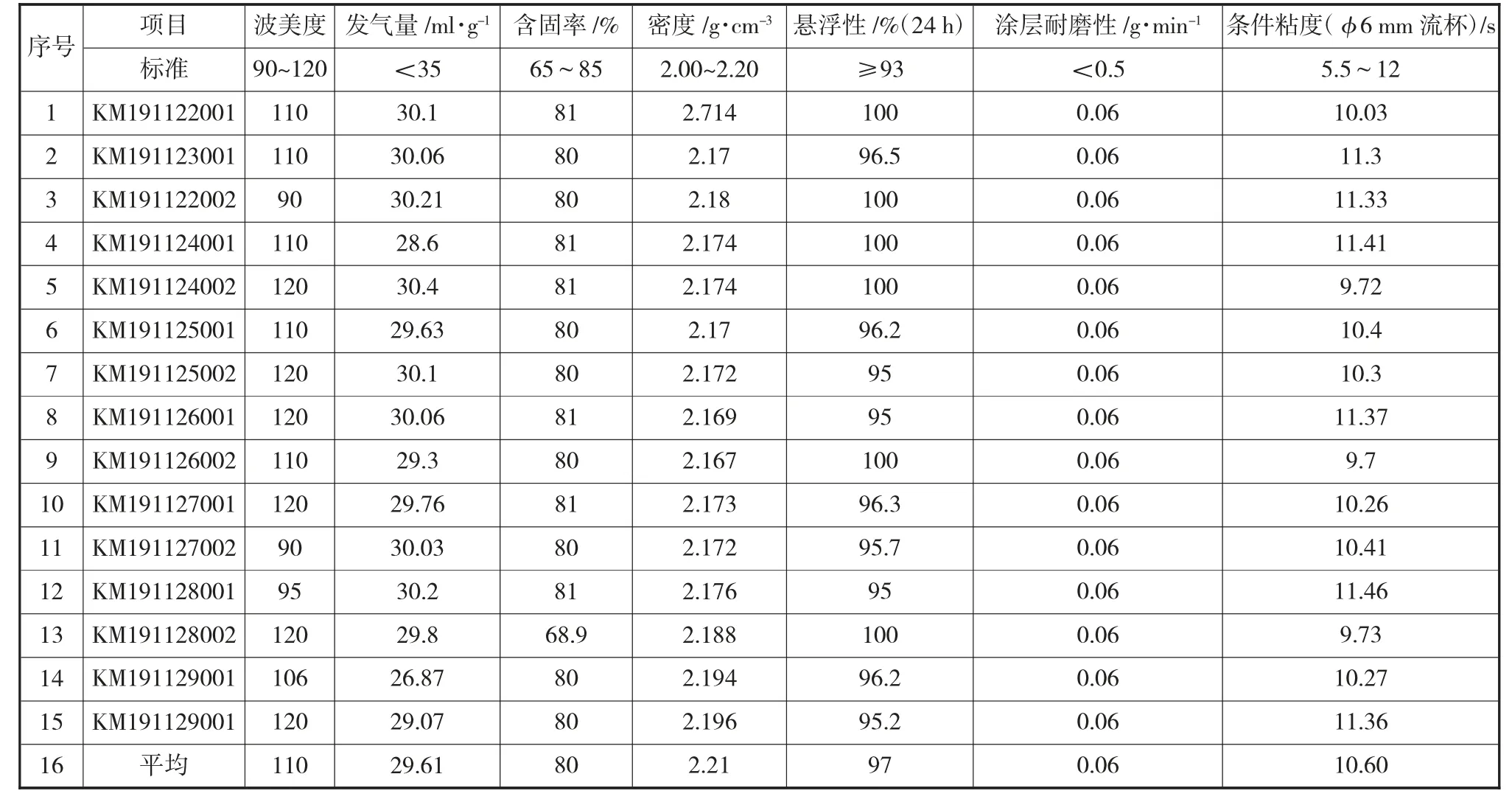

表2 為涂料檢測料檢測結果。結果表明,其中波美度平均值為110,符合要求90~120;發氣量平均值為29.61 ml/g,符合要求<35 ml/g;含固率平均值為80%,符合要求65%~85%;密度平均值為2.21 g/cm3,符合要求2.00 g/cm3~2.20 g/cm3;懸浮性平均值為97%,符合要求≥93%;涂層耐磨性平均值為0.06 g/min,符合要求<0.5 g/min;條件黏度(φ6 mm 流杯)平均值為10.06 s,符合要求5.5 s~12 s.圖3 為砂芯流涂烘干情況,可看出使用該涂料的砂芯表面光滑、無流痕,烘干后也沒有裂紋。

表2 涂料檢測結果

圖3 砂芯流涂烘干情況

4 結論

以鑄造砂粉塵為原料焙燒成水基涂料骨料符合涂料骨料粒度以及灼減量要求,實現了資源的循環利用,減少對環境影響,增加了經濟效益。