敞口式艙內設備熱防護分析設計與研究

卞亞東,劉 準,陳 克,關 強,宋 磊

(中國運載火箭技術研究院,北京,100076)

0 引 言

飛行器艙內儀器設備的可靠工作直接影響飛行器的正常可靠工作。設備在飛行器全剖面飛行過程中面臨諸多惡劣復雜條件,其中就包括艙內、艙外耦合熱環境條件。為充分發揮發射筒內部空間,結合飛行器的遠射程、高質量戰斗部需求,飛行器采用擺動噴管姿控形式,因此在飛行器熱分離過程中,傳統的底部防熱結構一體化設計以及防熱裙等熱防護形式[3]已無法滿足艙內設備的環境適應需求,因此亟需一種新型設備熱防護設計方法。

本文針對設備在熱分離過程中及分離后飛行噴管尾焰輻射熱流作用,開展了敞口式艙內設備的熱防護設計研究工作,提出了設備通用化熱防護設計方法,分析了各種復雜熱環境下設備熱防護效果并對其進行熱環境試驗考核。

1 防隔熱套結構組成

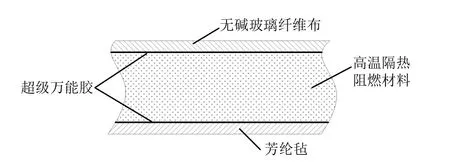

防隔熱套結構主要由四部分組成,組成結構如圖1所示。

圖1 防隔熱套組成結構Fig.1 The Structure of Insulation Cover

a)高溫隔熱阻燃涂料:一種隔熱、阻燃涂料,導熱系數為0.03 W/(m·K),采用耐高溫特制高溫溶劑,耐溫可達1800 ℃;

b)無堿玻璃纖維布:具有高強度、高模量、不變形,同時阻燃性、隔熱性能優越,可用于-70~1000 ℃環境中;

c)超級萬能膠:一種膠粘劑,用于將無堿玻璃纖維布、芳綸氈與高溫隔熱阻燃燃料緊密連接固定;

d)芳綸氈:其內部纖維具有阻燃性能,具有較好的斷裂強力、保溫性、抗皺性,經緯斷裂強力約為1500 N和1100 N,保溫率為10.8%,導熱系數為40 W/(m·K)。

最終通過高強度綁扎繩將設備分體式防隔熱套有效整合成一體。

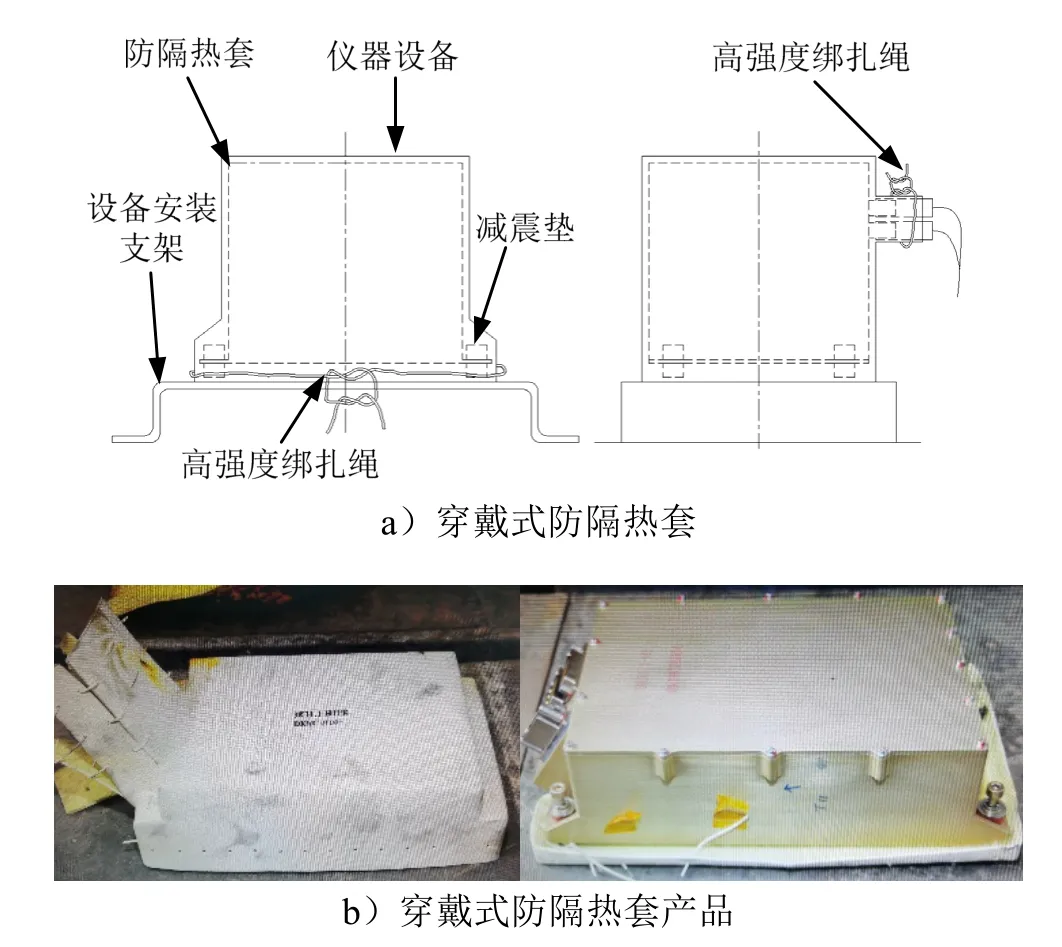

2 穿戴式防隔熱套設計結構

設備穿戴式防隔熱套采用分體式組合化設計理念,可根據設備外形的差異性進行隨形設計,設計靈活、產品系列化程度高。分體式組件分為上下兩塊防隔熱套,通過高強度綁扎繩將兩塊分體式防隔熱套進行綁扎勒緊,設備接插件插接部位采用防隔熱套“套袖式”設計結構,防護接插件的同時也有效避免了高溫燃氣的竄入;設備安裝在艙上時,采用擰緊螺釘預埋+力矩扳手的安裝形式,在實現設備高效安裝的前提下最大限度阻止高溫燃氣對設備的直接作用,具體設計結構如圖2所示。

圖2 穿戴式熱防護設計結構示意Fig.2 The Design Stucture of Wearable Thermal Protection

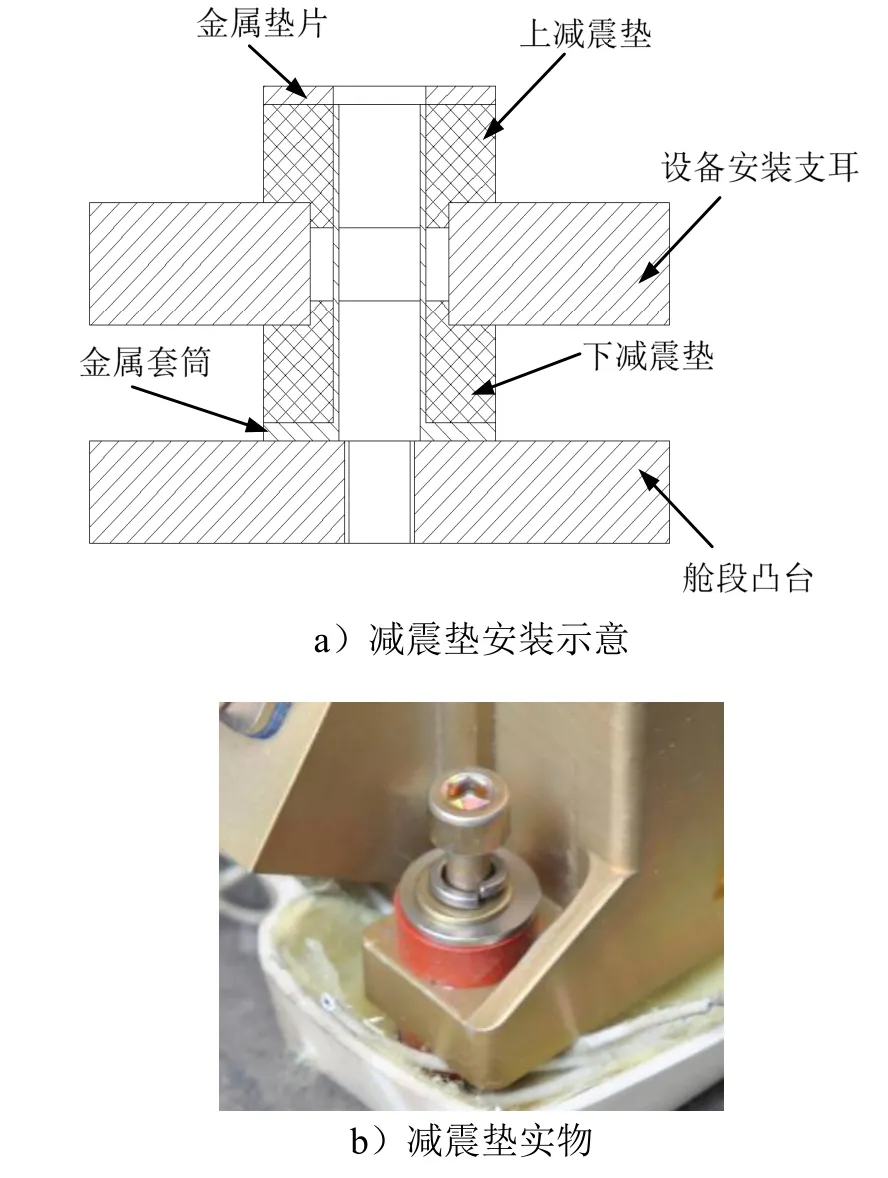

3 減震墊熱防護分析計算

為適應飛行沖擊振動等環境要求,艙內部分控制系統設備都裝有減震墊,減震墊與艙壁直接接觸,安裝示意如圖3所示。減震墊由上下橡膠減震墊、金屬墊片及金屬套筒組成。穿戴式防隔熱套可以有效防護設備外部,但對于減震墊與艙壁間熱傳遞無法隔斷。在外部氣動加熱、內部輻射熱流作用下,艙壁的熱量通過金屬套筒傳遞到橡膠減震墊上,過高的溫度則會導致減震墊減振效果降低。

接觸熱阻表征了兩個接觸物體間的熱傳遞阻力,與接觸貼合面的粗糙度、導熱率等因素相關,傳統計算方法[4]通常通過數值計算和有限元仿真聯合計算所得。根據接觸貼合面的粗糙度,一是定義未接觸面積與實際接觸面積的比值,二是定義表面粗糙度的平均高度,即為CS=f(ω,h)(CS表示接觸熱阻,ω表示未接觸面積和實際接觸面積的比值,h表示表面粗糙度的平均高度);在仿真分析軟件中建立不同ω和h的接觸面,給定施加溫度邊界條件即可獲得結構的溫度場,進而對接觸熱阻進行換算得到。該方法計算復雜繁瑣,并存在一定的偏差,實用性較差。因此針對減震墊熱環境適應性問題,提出一套快速的面積熱阻理論綜合計算方法[5]。

圖3 伺服控制驅動器減震墊Fig.3 The Cushion of Servo Drivers

減震墊的金屬墊材料為沉淀硬化不銹鋼,面積熱阻為

式中RA為材料熱阻;δ為傳熱件厚度;λ為傳熱件材料導熱系數。

常用金屬涂抹導熱脂時接觸熱阻最大可達1×10-3(m2·K)/W,不涂導熱脂時接觸熱阻介于2×10-3~1×10-2(m2·K)/W之間,因此減震墊金屬墊片與艙段凸臺的接觸熱阻保守考慮可選取RJ=1×10-3(m2·K)/W(遠大于減震墊自身面積熱阻RA),故金屬墊片綜合面積熱阻可取為R≈1×10-3(m2·K)/W。

因此,減震墊金屬套筒的等效熱導率為

式中δ為金屬套筒厚度,為1.5 mm。

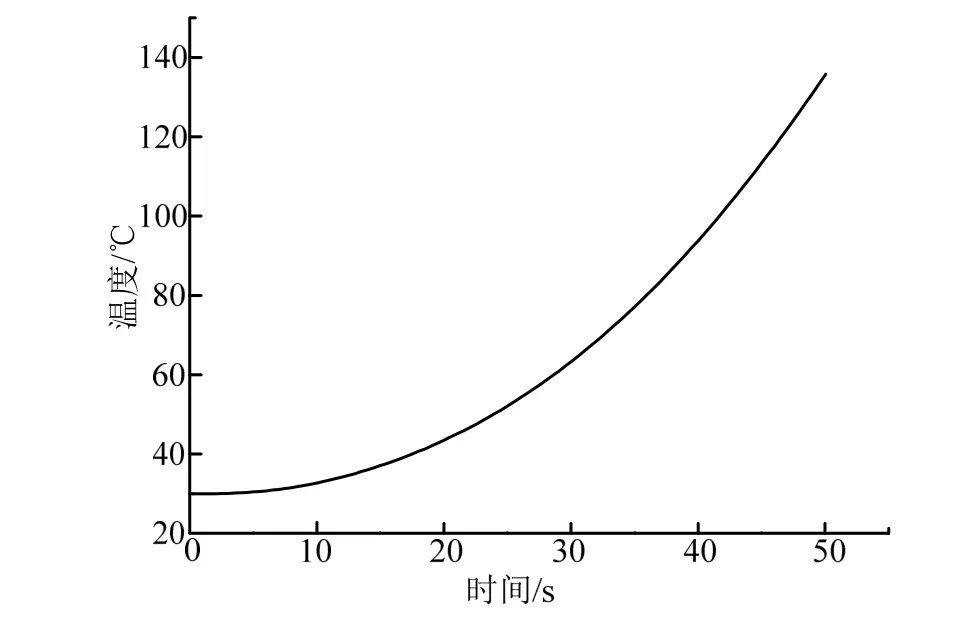

將減震墊金屬套筒等效熱導率引入到ABAQUS仿真模型中[6],設定初始環境溫度為30 ℃(產品使用環境溫度為0~30 ℃),仿真計算得到減震墊橡膠與金屬墊接觸部位的溫度曲線見圖4,由圖4可知最高溫度為135 ℃,此溫度為減震墊橡膠表層溫度,減震墊橡膠其它大部分區域溫升更小。該橡膠減震墊可在使用溫度為-40~150 ℃環境下長時工作,短時間使用溫度不小于200 ℃。因此經過仿真分析,減震墊滿足飛行器飛行使用要求。

圖4 減震墊與金屬套筒接觸部位的溫度曲線Fig.4 The Temperature Curve of The Contact Part Between Shock Absorber and Metal Sleeve

4 防隔熱套熱燒蝕試驗

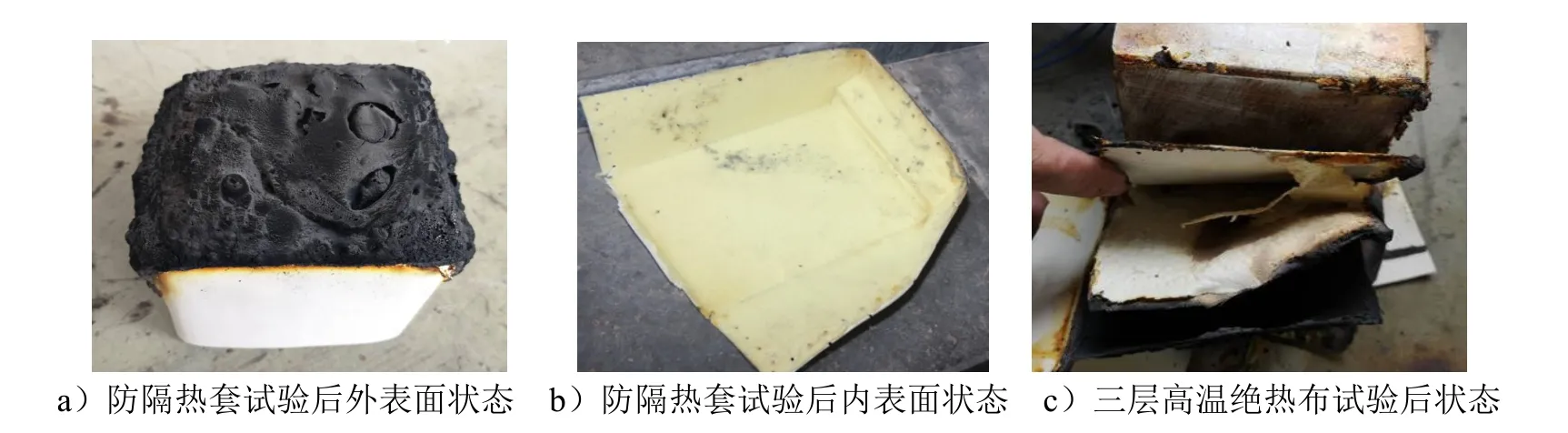

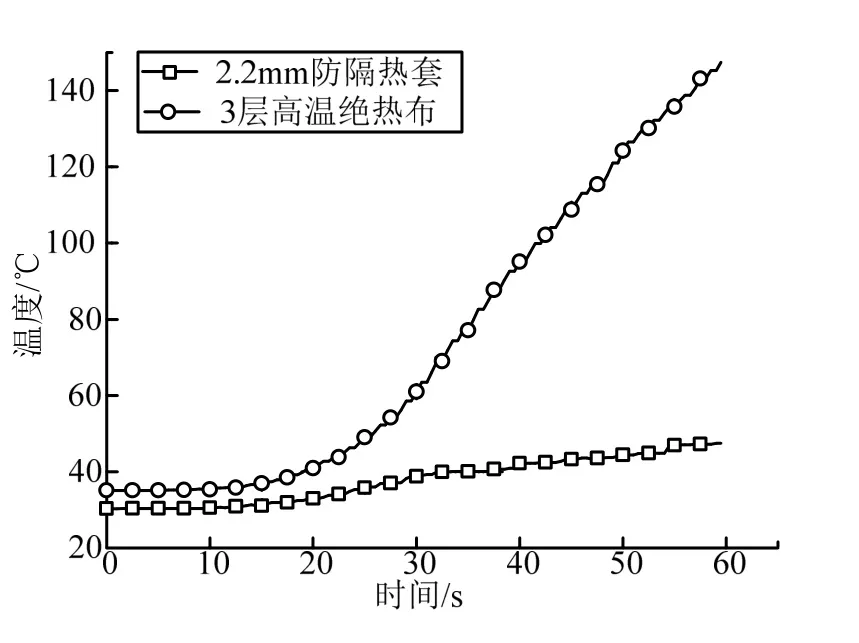

根據飛行器全剖面飛行工況熱環境對防隔熱套進行環境適應性考核,以驗證防隔熱套方案的正確性[7]。同時,為了與傳統防熱方案進行對比分析,試驗件采用3 mm鋁合金方盒穿戴2.2 mm防隔熱套和3 mm鋁合金方盒包覆3層高溫絕熱布兩種狀態。選取飛行器飛行全程熱環境條件最惡劣工況,熱流密度為300 kW/m2,時間為60 s,采用地面石英燈[8]加熱考核方式。試驗后試驗件燒蝕情況如圖5所示,鋁合金方盒背溫曲線如圖6所示。

圖5 試驗后產品狀況Fig.5 Product Condition After Testing

圖6 溫升變化曲線Fig.6 Temperature Rising Graph

通過考核驗證,對3層高溫絕熱布和2.2 mm防隔熱套熱防護效果進行比對,得出以下結論:

a)3層高溫絕熱布厚度約2 mm,與防隔熱套厚度相當,空間占有率基本一致;

b)試驗過程中,防隔熱套表面碳化、發泡鼓起并且伴隨顏色逐步加深變黑,試驗后檢查防隔熱套內部,芳綸氈結構完整,顏色基本保持不變;

c)試驗后,高溫絕熱布熱防護中,第1層高溫絕熱布基本完全碳化,第二層部分碳化,第3層結構保持完整;

d)3層高溫絕熱布熱防護下,鋁合金方盒背溫溫升為112 ℃,防隔熱套熱防護下,鋁合金方盒背溫溫升為17.5 ℃,從溫度曲線來看,前15 s兩者溫度變化趨勢基本一致,隨后高溫絕熱布熱防護下的鋁合金方盒背溫急劇上升,此時第1層高溫絕熱布燒蝕嚴重;

e)相同熱流條件下,結合總裝難易程度及空間占有率等因素,2.2 mm防隔熱套熱防護設計結構更有優勢,熱防護效果更好。

5 結束語

本文提出的敞口式艙內設備熱防護設計方法解決了高溫燃氣直接作用下設備的熱環境適應性問題,使用該方法設計的防隔熱套參加了發動機試車和石英燈熱考核等相關試驗,該設計能夠適應并已經成功應用到型號研制上。經地面試驗考核,該設計方法能夠適應飛行器熱分離過程中及分離后燃氣輻射熱環境,滿足設備的安全可靠工作。其技術成果可直接應用于其它類似項目,具有廣泛應用價值。