船舶智能設計淺析

徐宏偉 王學營

(南通中遠海運川崎船舶工程有限公司 南通226000)

引 言

船舶產品幾乎都是定制品,新的船型需要新設計,即便是成熟船型,大多數情況下也都會根據船東的需要進行改進設計或者個性化設計。而船舶產品作為復雜的系統性工程,設計周期長、人工耗時多。根據某知名合資船舶企業調研數據,以當前主流的6萬噸級散貨船和30萬噸級油輪為例,周期一般為15~20個月和17~24個月,設計工時分別約為40 000 h和80 000 h,一些復雜的特種船可能還會更長。當前國際市場并不穩定,航運市場瞬息萬變,為快速應對市場以及降低人工成本,短時高效設計作業已經成為改進的方向之一。[1]

1 智能設計

船舶行業已有數百年的歷史,隨著設計手段不斷發展進步,船舶數字化設計已逐步取代其他設計方式。在船舶數字化設計的最初階段,設計人員擺脫了手工繪圖,設計數據也轉變為2D、3D的虛擬數據,設計效率有了質的飛躍,此時的船舶設計才開始真正向數字化設計轉變。

為了提高船舶市場對小批量、多品種需求的響應能力,設計逐步向著集成化、自動化的方向發展。計算機集成制造系統(CIMS)在此背景下迅速發展,各種集成設計系統應運而生,計算機替設計人員完成了更多的船舶設計任務,船舶設計效率得到進一步提升。但人力資源成本在逐年提高,船舶制造業作為人員密集型行業,企業用工成本壓力越來越大,迫使企業在各方面改善以降低成本。

近幾年,數字化技術發展迅猛,智能化的概念越來越多被提及。所謂智能化,就是使計算機在更大范圍內、更高水平上,代替人類處理數據、信息,甚至代替人進行各種決策。由此引申出智能化在船舶設計領域的應用,讓計算機在完成自動化知識處理的基礎上,實現船舶設計過程的決策,即船舶智能設計。由于船舶本身物量大,設計過程較為復雜,完成一艘船的設計工作需要投入大量的人力和物力,尤其是在生產設計階段,幾十萬個零件都需要進行放樣、采購、出圖。船舶智能設計在自動化設計的基礎上,融合了設計作業基準,通過大數據分析,由計算機完成設計,實現大部分設計作業由計算機替代,極大地釋放人力資源。[2]

2 智能設計的方向

2.1 智能化模型匹配

在船舶設計過程中,往往會有很多規律可循,從船型開發到詳細設計、再到生產設計,許多環節可以采用標準化搭配的形式進行構建。

智能化模型匹配是指根據用戶需求建立數學模型,通過對數學模型的模糊延伸,在數據庫中進行匹配,并對匹配的結果進行最優化篩選。經過多年船舶設計的積累所形成的船型數據,是船舶設計初期必須參考的重要經驗,各個專業的設計者必然會遇到選型的問題,是否能高效地查找到最匹配的所需部品、設備作為參考,會對初期設計和船舶接單產生較大影響。智能化模型匹配針對這一問題有較好的應對,能在很大程度上將設計者從數據查找和篩選中解放出來,以便將更多精力投入到設計和開發中。

在船型開發階段實現船型數據、設備參數、船東意見的數據化,實現船舶初期設計開發的規范化、智能化。在市場詢單時,可根據船東的需求快速匹配主輔機等設備,用最短的時間形成最基本的船型規格,然后根據船東意見進行局部修正:

(1)建立散貨船、油船、集裝箱船等多個船型的系列化樣本船基礎尺寸和規格,為新船型開發提供數據支撐。

(2)建立主機、發電機、鍋爐等多個廠家和多個型號的設備規格數據庫,結合輔助計算程序,實現對新船初期系統開發的自動選型。

(3)建立不同船型、不同專業的船東意見數據庫,實現新船接單時的快速意見對應;并且通過對船東意見的數據分析,實現船型設計的改善優化。實現此項功能的前提是已經具備了基本設計能力,并且在船舶的基本設計、實船建造和售后跟蹤上積累了豐富的經驗和數據。

2.2 智能化替代作業

新一代船舶設計軟件AM12是集成了TRIBON和PDMS的開放式船舶專業設計軟件,其開放式的特點決定了船廠可以根據自身特點將需要人工重復作業的內容進行程序的二次開發,并通過二次開發后的程序進行替代作業。

該類智能化是以各種嵌入式的程序軟件為基礎,以詳細設計和生產設計各個階段的機械式重復作業替代為研究目標,包括且不限于以下幾個方面:

(1)建模自動化

結合船舶設計標準來進行參數化建模、相同結構的模型自動拷貝、部件規格自動選擇,以及利用二維信息及規格書信息驅動三維建模。

(2)設計過程自動化

包括船體結構/舾裝件之間的干涉檢查、一些管路/支架/梯子/扶手的自動化建立、船體結構的開孔自動化、管子/電路/風管從系統到裝置的一體化設計等。以梯子的自動化為例,通過輸入或者選取梯子的4個坐標點以及梯子的形式,軟件自動構建最合適的梯子,并且能夠實現95%以上的梯子都不需要手動修正。

(3)工藝自動化

能夠按照艙室等區域劃分的特點,自動進行管路分切、吊耳合理化設置、重心計算等。以管路自動化分切為例,分切處選用法蘭還是套筒,選用什么規格的法蘭,管加工車間的加工能力是多少,能否利用庫存材等,均可以自動匹配完成。

(4)出圖自動化

根據分段或者區域劃分的情況,能自動形成包括現場安裝圖、管件加工圖等在內的各種施工用圖。以安裝圖為例,圖面上的各種管件信息、設備信息、安裝位置尺寸等全部實現自動化標注,并將圖面整理清晰、標注齊全。

(5)物量信息統計自動化

主要包括采購物資的數據提取自動化,托盤數據提取及發放自動化等,該類信息可以按照區域劃分、分段、甚至全船進行一鍵生成和統計。實現此項功能的前提是在設計階段實現100%的數字化建模,并且數據準確。

2.3 智能化數據流轉

將設計和制造、倉儲、采購等連接起來的ERP系統是關鍵,ERP系統將不同系統間的數據串聯起來,可以有效解決數據孤島問題,實現智能化數據流轉。

船舶行業在信息化方面相對落后于其他行業,目前最大的問題是信息載體缺失和信息的離散化。沒有集成的數據庫,智能設計建立的數字化模型就沒有分析的基礎,各個系統間的數據無法及時共享,信息的時效差嚴重影響船廠內各流程的高效運轉。

實現設計的智能化,必須基于同一個準確數據源,建立能夠滿足船舶研發、設計、采購、制造、營運、維修等全生命周期管理的互聯互通ERP平臺;此外,最好能在一定范圍內投資船舶,建造智能生產線或者自動化生產線,實現決策、設計、調度、監測、生產、管理等數據在加工線上高效流轉,再通過工況在線感知、智能決策與控制、裝備自律執行等,與智能設計形成閉環過程。該ERP平臺從規模上來說,業務流程應覆蓋整個船廠;在數據配置方面,為保證數據的唯一性,同一數據在數據庫的不同表中應只出現一次,且理論上只有唯一部門具有對該數據的寫入權限;從業務流程上講,不同部門對數據的需求不同,平臺應具有靈活配置流程的功能,以應對船廠復雜多樣的業務需求。

該功能是建立在設計大數據的結果之上,并且數據能前后流轉和應用,使造船工藝流程、物流、信息流一體化。生產終端應建有高度自動、自覺執行能力/感知能力的智能生產線或者自動化生產線,智能化的數據流轉適用于船舶設計的各個階段,以保證船廠內的各個系統能實時獲取所需的最新數據,減少因信息時效差所引起的怠工和生產錯誤。通過打通船廠內各環節內的數據壁壘,能解決信息孤島問題,使數據快速、高效地流轉,各子系統便能根據需求進行分析,智能化獲取所需數據,大幅提高上下游的銜接效率。[3]

3 智能設計實施的基礎

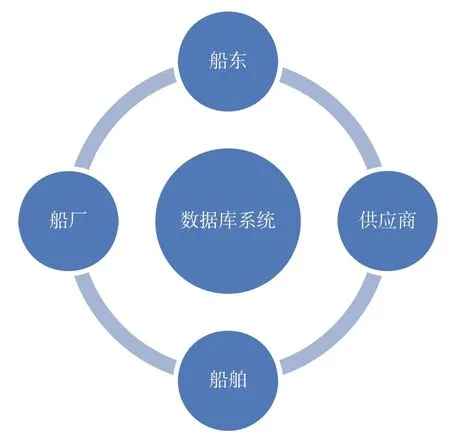

智能設計功能的實現,必須對大量的設計經驗數據、基準數據以及廠家數據等進行對比分析,因此必須建立不同類型的公共數據庫系統。該系統不僅應包含船廠內外各種信息數據,還要打通與CAD、CAM、TRIBON和有限元等系統之間的壁壘,使設計系統之間的各種數據能夠相互調用。各數據庫之間既獨立、又相互聯系,既相互支撐、又相互依賴,從而組建起覆蓋船廠所有范圍的數據網絡。

圖1 連通上下游的數據庫系統

3.1 建立基于船東和配套廠家的數據庫系統

(1)建立并豐富船型數據庫

將各種船型的數據進行積累,形成數以百計、船型多樣化的實船研發建造數據庫,為新船開發形成堅實的經驗及技術基礎。當新船開發時,能夠快速查找到最理想的母型船,并便捷地修改成目標船;能夠查找到最理想的設計方案,并快速修改成目標圖紙;能夠快速搜索到某型設備信息,且整體調入并布置到相關圖紙中。

(2)建立船舶營運數據庫

與航運公司關聯,對船舶進行實際航行數據跟蹤。通過海量的船舶營運天氣、海流、航區和油耗等相關數據的分析評估,得到各類船舶的實際航運性能。通過與設計的理論值相比較,分析設計偏差,提升船舶設計水平。

(3)建立船舶營銷數據庫

建立包括船東詳細信息、技術談判案例和船東喜好等相關數據,以便后期能快速開發出一款技術水平高且滿足船東個性需求的船舶。

(4)建立供應商數據庫與模型庫

船舶采購產品種類繁多,通過該類數據庫可以在設計過程的第一時間了解某一設備的規格和尺寸等相關技術信息,提高設計準確度和設計效率。

(5)建立行業技術數據庫

該數據庫包括船舶與航運相關論文、專利、技術動態、主流船廠及科研院所動態等,可用于全面評估技術發展趨勢,以便在高技術船舶開發方面超前布局,獲得發展先機。[4]

由于不同的實體在建立數據庫時需要記錄的信息不同,初期建立的數據庫難以滿足所有需求,需在使用過程中不斷完善。通過在船舶設計過程中不斷積累數據,船東和配套廠家的信息將不斷豐富,最大程度地兼容不同的船東和配套廠家。

3.2 建立基于船廠研發設計各種規定的數據庫系統

船廠在發展的過程中,設計經驗不斷豐富,逐步形成了有特色的設計基準和數據處理方法。這些設計基準和方法有的以文字形式存在,有的以員工經驗形式存在,但都不能為數字化系統所利用。實現船舶設計的智能化,必須將這些基準和方法轉化為標準化和數字化的經驗,使之成為數字化的船廠專家設計標準數據。[5]

將船廠的專家設計經驗標準化,并融入到數據庫系統中,使船舶設計軟件系統通過二次開發,成為專家系統。例如在方案設計階段,必須根據專家的知識和經驗,進行合理判斷和決策,才能獲得優良的設計結果。將該領域專家的知識和經驗,運用人工智能技術,歸納成一些規則,形成知識庫;再利用推理機制,進行推理及判斷,最終應用計算機處理后,獲得具有專家水平的設計結果。

船廠各種裝備的生產條件是船舶設計過程中的制約條件,將各種裝備的生產條件數字化,并融入到數據庫系統中,使船舶設計軟件系統通過二次開發,成為預判系統。如何合理地最大化利用材料并簡化工藝,是這個系統工作原理的精髓,例如定尺鋼板的選擇、庫存材料的利用、工法工位的選擇等。這在不影響原有的工藝基礎上,從根本上改變現有的作業方式,更大程度地實現自動化作業并減少了作業者的工作量。由于該數據庫是對各種規定的數字化表示,當規定修改時,相應的數據庫也需要進行適配。

3.3 建立船舶運行參數數據庫系統

船舶作為船廠的主要產品,其性能的好壞直接影響船廠在行業內的口碑,進而影響船東對訂單的選擇,可以說直接決定了船廠的命運。船舶在交付船東運營后,運行中的各項參數是評價船舶性能的主要參數,也是優化船型和船舶各項指標的參考依據。設計全新船型時,船舶的型線設計、船舶設備的選擇、結構設計以及螺旋槳設計等,往往未經實船驗證,各種參數的選擇無法達到最優,因此需要在設計的過程中不斷改進和優化。[6]

現階段,船舶的主要性能參數在大部分船舶上都有相應的采集傳感器。新增采集數據需對船上已有設備進行改造,以補充相關的數據輸出,進而通過相關系統進行數據采集。

建立船舶運行參數數據庫系統,實時收集船舶運行中的各項指標數據(性能指標:風速、航速、吃水等;主機運行指標:主機轉速、主機運行時間等),結合合理的智能化分析技術,這些數據便可為船廠智能設計提供有力支撐。

在船舶設計初期,根據對以往交付船舶的航行參數進行分析,系統可自行比對,并對問題參數進行局部優化,從而達到不斷優化設計之目的。對主機參數的收集,是主機選型的重要依據。在進行新船設計時,根據已建立的廠家數據庫,系統可以智能化規避存在問題的廠家和主機型號。

4 結 語

目前,我國在船舶智能制造方面的推進力度較大,也取得了很大突破,各船廠也在努力打造船舶制造智能化生產線。在船舶設計過程中,對智能化生產所需要的數據已不斷擴充并完善,但是對于設計的各個環節,關于智能化方面的探索仍亟待提高。這需要各個船企找到自身的作業規律,化繁為簡,加大智能作業手段和工具的二次開發或引入力度,在將設計人員從繁復的工作中逐漸解放出來的同時,進一步提高設計質量。我國在船舶智能設計方面尚處于較初級階段,需要不斷發展和挖掘可以實施的努力方向。