鞍鋼高爐噴煤優化搭配研究

王廣偉,曾宇,張建良,姜喆,滕海鵬,張楠,張翠柳

(1.北京科技大學冶金與生態工程學院,北京100083;2.鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021;3.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

高爐噴吹煤粉作為煉鐵過程中節能降焦、調節爐況的重要手段之一,已被廣泛應用于國內外高爐生產。但受限于環境問題,煉鐵行業的煤炭產量大幅縮減。與此同時,我國鋼鐵產量一直居高不下,2019年粗鋼產量達到9.96億t,同比增長8.3%;生鐵產量為8.09億t,同比增長5.3%。而鐵前系統能源消耗及溫室氣體排放量占整個鋼鐵行業的70%左右,迫于節能減排雙重壓力,高爐噴吹煤粉優化搭配得到越來越多鋼鐵企業的關注。目前,國內外高爐混煤噴吹標準參差不齊,僅需在確保無爆炸性的條件下,根據不同煤種的工業分析結果進行簡單混合。其中鋼鐵企業采用的較為廣泛的做法是將煙煤和無煙煤進行混合噴吹,目的是利用煙煤燃燒性好的特點來促進無煙煤在風口回旋區的燃燒。

孔德文等人對不同煤粉混合燃燒特性的研究結果表明,無煙煤、貧瘦煤中添加煙煤后,混煤在風口回旋區的燃燒率提高,而煙煤對無煙煤燃燒性能的改善主要體現在揮發分的析出階段。馮帥通過粉煤燃燒裝置研究了混煤優化搭配后對燃燒率的影響規律,結果表明隨著煙煤添加比例的提高,混煤的燃燒率逐漸上升,這是因為煙煤揮發分的釋放為碳素燃燒提供了充足的熱量,從而對混煤的燃燒起到了促進作用。李昊堃等人研究了高爐噴吹煤粉在高爐內的有效利用情況,結果表明利用煤粉在風口前不完全燃燒釋放發熱量的有效熱值能夠更優的評價煤粉使用價值,以新的評價方法為指導進行了噴吹煤結構的調整,達到了提高噴吹煤粉利用率和降低燃料比的目的。

現階段,鞍鋼高爐噴吹煤粉搭配比例主要為49%煙煤、46%無煙煤以及5%焦化除塵灰。然而,隨著高爐噴吹煤比以及高爐操作水平的提升,混煤方案需要更細致的優化。在高爐實際生產過程中,現場煤種較為繁雜,優化配煤較為困難。針對這一問題,常用方法是先對單種煤的揮發分、灰分、著火點、爆炸性、燃燒性和反應性等煤粉高爐噴吹指標進行基礎研究,再根據單種煤的性能進行合理分析搭配,保證混煤高爐噴吹的安全性、熱量供應以及經濟效益。本文基于目前鞍鋼高爐噴吹使用的煙煤和無煙煤,通過實驗室配煤研究手段,對煤粉進行高爐噴吹指標分析。通過研究煤粉的工業分析、元素分析、發熱值、著火點、爆炸性以及燃燒性能等,對混煤進行了客觀性能評價,從而為鞍鋼高爐配煤噴吹生產提供有效指導。

1 實驗部分

1.1 實驗樣品

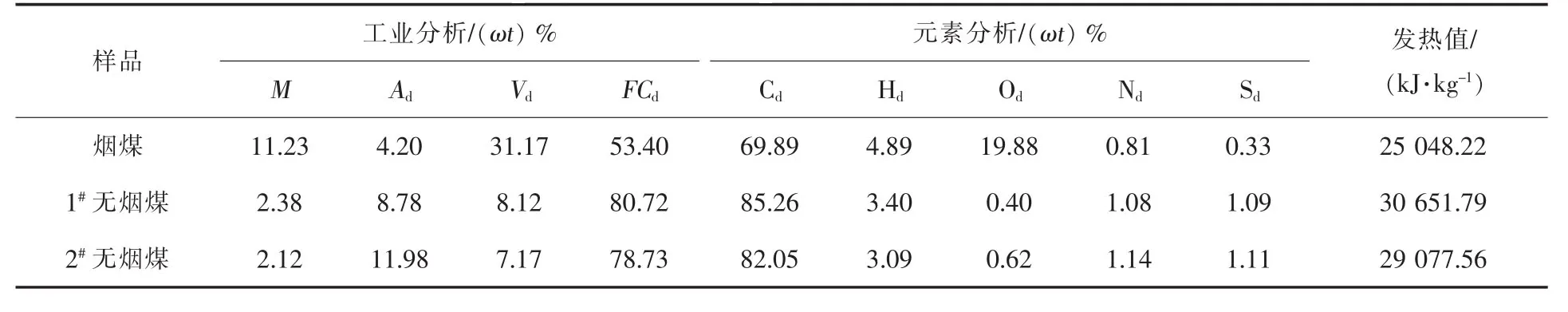

實驗研究的樣品為鞍鋼高爐現階段噴吹使用的金帛灣煙煤、陽泉無煙煤和張臺子無煙煤,為方便在文中討論,金帛灣煙煤簡稱為煙煤,兩種無煙煤分別命名為1無煙煤和2無煙煤,三種煤粉的工業分析、元素分析及發熱值結果如表1所示。

表1 三種煤粉的工業分析、元素分析及發熱值結果Table 1 Results of Proximate Analysis,Elemental Analysis and Calorific Values of Three Kinds of Pulverized Coal

從表1可以看出,鞍鋼使用煙煤的水分含量較高,會增加制粉成本,降低產量;灰分和硫含量較低,揮發分含量較高,發熱值較低。1、2無煙煤的揮發分含量較低,固定碳含量和發熱值較高,且2無煙煤的灰分含量較高。另外,值得注意的是,兩種無煙煤中硫含量都較高,使用過程中應關注硫負荷增加對鐵水質量的影響。

1.2 配煤方案

揮發分含量是高爐噴煤優化搭配的重要參考指標,揮發分含量低有利于提高噴吹煤粉和焦炭的置換比,但煤粉在風口前燃燒率不高,大噴煤條件下容易生成過多的未燃煤粉,進而影響高爐生產的穩定和順行;揮發分含量過高,為了確保生產過程的安全,需對制粉、輸送和噴吹設備提出較高的氧含量和溫度控制要求。因此,單獨將無煙煤和煙煤應用到高爐噴吹,經濟性和安全性難以同時兼顧。目前,鞍鋼大高爐風口前噴吹混煤的揮發分含量約為21%,因此,以揮發分21%為基礎進行配煤實驗,通過研究比較不同揮發分含量條件下混煤的著火點、爆炸性、燃燒性等指標,確定更優的高爐噴吹混煤的配煤方案。

在實驗方案設計過程中控制混煤的揮發分含量,使其分別為19%、20%、21%、22%和23%,在5種不同揮發分含量下,煙煤分別與1、2無煙煤進行混合搭配。不同配煤方案中各煤種的比例如表2所示。從表2可以看出,隨著混煤揮發分含量的增加,煙煤的配比不斷提高。

表2 不同配煤方案中各煤種的比例(質量分數)Table 2 Proportions (Mass Fraction)of Various Coal in Different Coal Blending Schemes %

1.3 實驗方法與設備

取粒度在0.074 mm以下的煤粉作為實驗樣品。采用長管式煤粉爆炸性測定裝置對噴吹煤粉的爆炸性進行檢測,具體裝置如圖1所示。

圖1 長管式煤粉爆炸性測定裝置Fig.1 Long-tube Measuring Device for Explosibility of Pulverized Coal

稱取1 g煤粉樣品放置于噴槍中,檢測時利用壓縮空氣將噴槍中的煤粉噴入石英玻璃管內,當煤粉云團接觸到1 050℃的火源時會被快速引燃,通過攝像機抓拍石英管中返回火焰的長度,以返回火焰的長度值表示煤粉的爆炸性。若僅在火源處出現稀少的火星或無火星,則該煤粉樣品無爆炸性;若產生火焰并長度小于400 mm,則該煤粉樣品有弱爆炸性;若返回火焰大于400 mm,則該煤粉具有強爆炸性。

噴吹煤粉著火點測定裝置如圖2所示。將煤粉樣品和NaNO以質量比4:3的比例混勻后置于微型電爐的鉑片上的凹槽內,煤粉在凹槽中裝滿抹平后通電加熱,隨著溫度的逐漸升高,煤粉樣品開始冒煙并著火,采用光電管和微機系統觀察樣品的著火狀態,測定著火溫度。

圖2 噴吹煤粉著火點測定裝置Fig.2 Measuring Device for Ignition Point of Pulverized Coal Injection

采用北京恒久光學儀器公司生產的熱重分析儀(HTC-1)分析不同煤粉樣品的燃燒性能。首先取約5 mg煤粉樣品盛裝于規格為Φ

5 mm×3 mm的氧化鋁坩堝中,然后將坩堝置于105℃烘箱中烘干4 h,以脫除煤樣中的外水。為了保證煤粉樣品的充分燃燒,反應過程中通入60 mL/min空氣,樣品加熱的升溫速率為20℃/min。混煤燃燒轉化率(x

)曲線以及轉化速率(dx

/dt

)曲線可以利用熱重設備自動讀取的數據繪制而得。煤粉燃燒轉化率的計算公式見式(1)。

m

為煤粉樣品初始質量,mg;m

為燃燒進行到t時刻的混煤質量,mg;m

為燃燒結束后的質量,mg。2 結果與討論

2.1 混煤工業分析、元素分析

由于煤粉化學成分結果具有加和性,本研究中混煤的工業分析、元素分析和發熱值結果采用加權平均的方式計算獲得,具體如表3所示。

表3 混煤工業分析、元素分析及發熱值結果Table 3 Results of Proximate Analysis,Elemental Analysis and Calorific Value of Blended Coal

從表3可以看出,隨著煙煤比例逐漸增加,混煤中灰分和固定碳的含量逐漸降低。方案2煤樣的灰分含量最高,達到了8.17%;方案9煤樣的灰分含量最低,僅為5.80%,較低的灰分含量能夠減少渣量,對提高噴煤比和降低燃料比具有積極的作用。比較分析不同樣品中硫元素的含量發現,各方案中混煤硫含量在0.60%~0.73%范圍,均低于目前鞍鋼高爐使用焦炭中的硫含量,滿足高爐噴吹煤粉技術對硫含量的要求。高爐冶煉過程中的硫主要由燃料帶入,降低噴吹煤種硫含量,能夠減少高爐硫負荷,對于改善鐵水質量和降低脫硫燃料消耗具有重要意義。另外,隨著煙煤配比的增加,混煤的發熱值逐漸降低。高爐噴吹煤粉要求有較高的發熱值為高爐冶煉過程中礦石的還原和渣鐵的熔化提供足夠的熱量,較低的發熱值會造成噴吹煤粉與焦炭的置換比降低,進而會引起燃料比的升高。為保證鞍鋼高爐噴吹煤粉保持較高的煤焦置換比,1無煙煤與煙煤進行混煤時無煙煤的占比不宜低于40%,2無煙煤與煙煤進行混煤時無煙煤的占比不宜低于42%。

2.2 混煤爆炸性、著火點

為了明晰制粉和噴吹過程的安全性,對不同樣品進行了爆炸性測定。測定結果表明,煙煤返回火焰長度超過800 mm,具有較強的爆炸性,無煙煤沒有爆炸性,10種混煤方案制備出的混煤樣品亦無爆炸性,說明無煙煤的添加抑制了混合煤的爆炸性,本研究中所有混煤方案都可以保證制粉和噴吹生產過程的安全。

在上述研究基礎上對不同混煤方案著火點進行測量,結果如圖3所示。

圖3 不同混煤方案著火點變化曲線Fig.3 Change Curves of Ignition Points by Different Coal Blending Schemes

從圖3可以看出,隨著混煤揮發分含量的增加,煤粉樣品著火點明顯降低,主要原因是煙煤中揮發分在較低溫度條件下熱解釋放,與空氣中的氧發生氧化反應釋放熱量,促進了無煙煤的著火和燃燒。當煙煤添加比例從60%(方案7)升高到65%(方案9)時,混煤著火點降低幅度最大;當煙煤添加比例從53%(方案4)增加到66%(方案10)時,混煤的著火點從344.2℃降低到333.2℃;且隨著揮發分的階梯式遞增,混煤著火點降低的趨勢相對比較均勻。10種方案中混煤的著火點都在330℃以上,能夠保證儲運和制粉過程的安全,同時噴吹到高爐風口的混煤也能快速著火燃燒,提高了噴吹煤粉在風口回旋區的燃燒率。

2.3 燃燒性能分析

2.3.1 煙煤和1無煙煤混合燃燒性能分析

利用熱重分析儀對不同混煤樣品的燃燒性進行分析。煙煤和1無煙煤的混煤燃燒曲線如圖4所示。從圖4可以看出,不同配煤方案條件下,混煤的燃燒失重曲線形狀類似,但也存在著明顯的差異。整體來看,混煤的燃燒曲線可以分為四個階段,第一階段為室溫至350℃左右,煤粉樣品燃燒反應曲線基本保持不變,為樣品的預熱階段,在此階段中僅有少量的水分析出;第二階段是350~520℃,混煤樣品快速失重,為樣品著火燃燒階段,在轉化速率曲線中顯現出明顯的峰值,此階段燃燒失重主要由混煤中煙煤的燃燒造成;第三階段在520~650℃,此階段煙煤已經燃燒殆盡,無煙煤開始著火和快速燃燒,在燃燒速率曲線中顯示為第二個明顯的峰值;第四階段溫度超過650℃,此時樣品已經燃燒完全,為燃盡階段,殘留物主要為灰分。同時,隨著煙煤添加比例的增大,燃燒轉化率曲線明顯向左偏移,燃燒特征溫度參數降低,混煤的著火性能和燃盡性能得到改善。且通過轉化速率曲線可以看出,隨著煙煤添加比例的升高,第二階段轉化速率峰值逐漸升高,第三階段轉化速率峰值相應減弱。

圖4 煙煤和1#無煙煤的混煤燃燒曲線Fig.4 Combustion Curves of Coal Blended by Bituminous Coal and No.1 Anthracite Coal

為了進一步定量研究不同煙煤添加配比對混煤燃燒性能的影響規律,引用綜合燃燒特性指數S

(s·℃)來比較不同混煤方案燃燒性能的優劣。

R

為最大燃燒轉化速率,s;R

為平均燃燒轉化速率,s;T

為開始著火溫度(失重5%時對應的溫度),℃;T

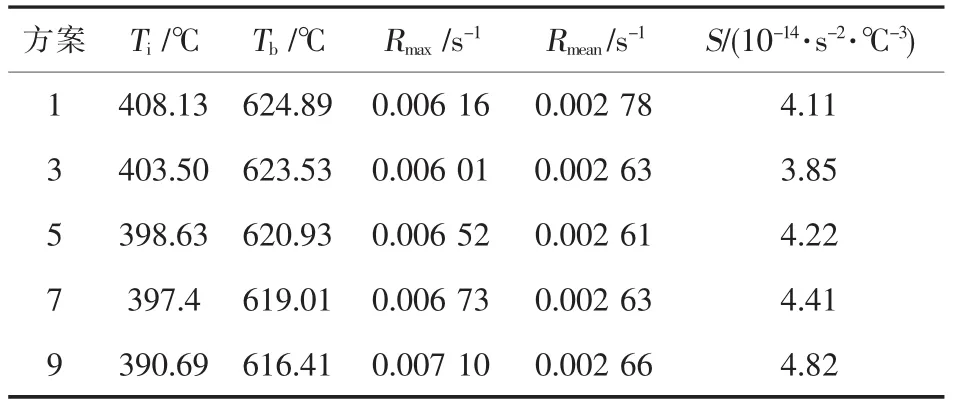

為燃盡溫度 (失重95%時對應的溫度),℃。煙煤和1無煙煤混合的燃燒特征參數如表4所示,可以看出,隨著煙煤添加比例的升高,混煤的開始燃燒溫度以及燃盡溫度都有所降低,從而說明煙煤添加比例增加更有利于混煤在低溫區完成燃燒。通過比較不同樣品綜合燃燒特性指數S

值發現,隨著煙煤含量的增加,S

值先降低后增加,在混煤揮發分含量為20%時 (方案3),S

值最低,僅為 3.85×10s·℃。

表4 煙煤和1#無煙煤混合的燃燒特征參數Table 4 Parameters for Combustion Characteristics of Mixture of Bituminous Coal and No.1 Anthracite Coal

2.3.2 煙煤和2無煙煤混合燃燒性能分析

煙煤和2無煙煤的混煤燃燒曲線如圖5所示,煙煤和2無煙煤混合的燃燒特征參數如表5所示。從圖5可以看出,煙煤和2無煙煤的混煤燃燒性變化規律與圖4基本一致。結合表5的綜合燃燒特征參數可以看出,除方案6外,煙煤和2無煙煤混煤的綜合燃燒特性指數逐漸增大,但與表4對比發現,在揮發分質量分數為19%、21%、23%條件下,煙煤和2無煙煤的混煤綜合燃燒特性指數值均低于煙煤和1無煙煤的混煤。可見,1無煙煤與煙煤的混煤燃燒時具有較好的燃燒性能,進行高爐噴吹的效果要優于2無煙煤與煙煤的混煤。

圖5 煙煤和2#無煙煤的混合燃燒曲線Fig.5 Combustion Curves of Coal Blended by Bituminous Coal and No.2 Anthracite Coal

表5 煙煤和2#無煙煤混合的燃燒特征參數Table 5 Parameters for Combustion Characteristics of Mixture of Bituminous Coal and No.2 Anthracite Coal

結合上述各分析結果,在保證混煤具有足夠的發熱值及較好的燃燒性能基礎上得出,選用煙煤和1無煙煤混煤進行噴吹時,揮發分含量控制在22%(方案7)時最優,此時煙煤的配比為60%,1無煙煤的配比為40%;選用煙煤和2無煙煤進行噴吹時,揮發分含量控制在20%時(方案4)最優,此時煙煤的配比為53%,2無煙煤的配比為47%。對比兩種方案,方案7具有較高的碳含量、低的硫含量以及高的綜合燃燒性能,即1無煙煤混煤的燃燒性能優于2無煙煤混煤。

3 結論

(1)本研究系統分析了鞍鋼高爐煤粉進行高爐噴吹的基礎性能和工藝性能,結果表明,鞍鋼高爐使用的煙煤具有較低的灰分和硫含量,并且具有較好的燃燒性能,但發熱值較低,兩種無煙煤具有較高的固定碳含量和發熱值,但其灰分和硫含量較高,且燃燒性能較差。無煙煤和煙煤都不宜單獨進行高爐噴吹。

(2)混煤實驗表明,煙煤與無煙煤混合搭配能夠抑制混煤的爆炸性,降低著火溫度和改善燃燒性能。綜合考慮成分、熱值以及燃燒性能的影響,兩種無煙煤最優化搭配分別為60%煙煤+40%1無煙煤和53%煙煤+47%2無煙煤兩種方案進行高爐噴吹,其中前者進行高爐噴吹的燃燒性能要優于后者。