一種實現轉速傳感器進給檢測的試驗工裝設計

沈陽儀表科學研究院有限公司 胡延麗 徐丹輝 鄭 楠 李 慧

文章系統簡述了測試工裝的應用背景及設計原理,根據測試要求設計出通用且精確調整測試間隙的工裝,詳細說明了該工裝在應用中解決的實際問題,以及提出未來設計改進的方向。

磁電式轉速傳感器采用電磁感應的原理來達到測試速度的目的;出廠使用前需要進行測試,將轉速傳感器安裝在試驗工裝上,調整轉速傳感器與齒輪齒的間隙,實現轉速的測試。因此進給工裝的設計尤為重要,既要滿足測試間隙的需要又要在使用過程中調整方便,本工裝的設計實現了多方向的間隙調整,模擬了實際狀態下的測速距離,準確的讀取了測試數據,較好地運用在批量產品的測試中,具有使用方便、調整容易,準確測試的優點。

1 應用的背景

轉速傳感器測試檢驗是轉速傳感器生產過程中的必備流程,轉速傳感器在生產裝配完成后就要進入測試環節,測試時傳感器裝夾在試驗工裝上進行,現有的測試工裝結構簡易,由一根帶有磁塊的豎桿和簡單卡扣組成,裝卡的時候,手動固定傳感器,傳感器容易傾斜,常常使傳感器測試端面與齒輪的不平行,從而影響測試結果。測試間隙手動調整并固定,固定好后間隙過大或過小時,需重新拆卸,重新調整,操作繁瑣困難,費時費力,尤其在批次檢驗傳感器數量較多時,手動進給間隙不好控制,操作困難,效率低。

由于磁電式轉速傳感器的種類多,外形結構不同,生產測試中不斷更換工裝很繁瑣,因此同一工裝進行多種轉速傳感器的測試,就成了一個難題,現有工裝也無法滿足多種類傳感器的變換測試,所以通用性工裝的設計,既要滿足測試要求,又要具有使用方便及通用性的特點。

2 測試工裝的設計要求

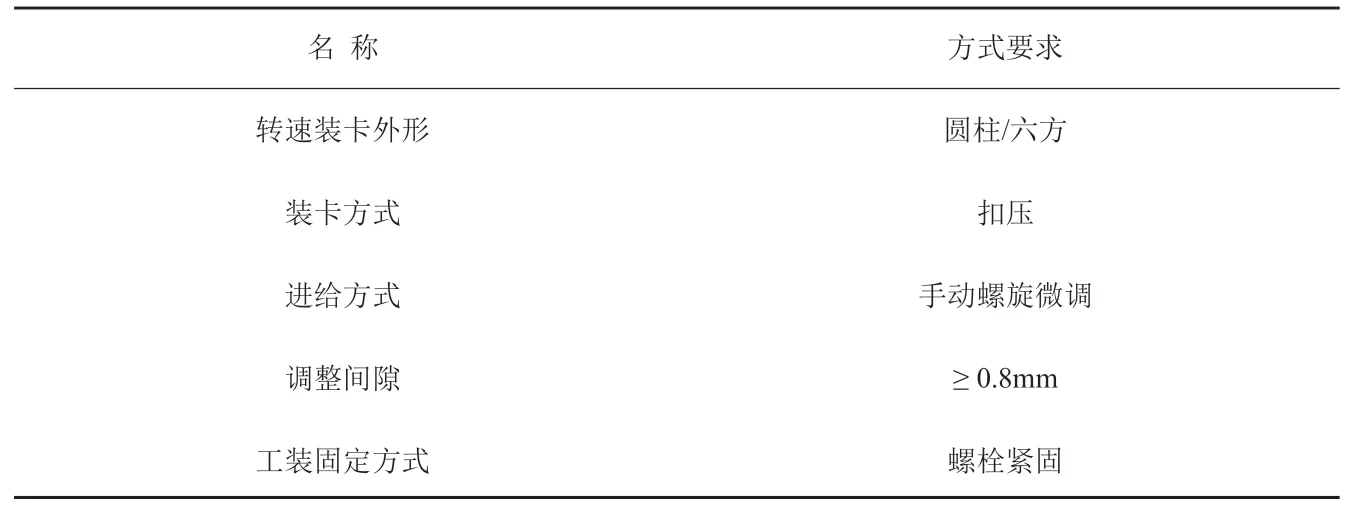

轉速傳感器進給檢測的試驗工裝,應能夠有效固定多種轉速傳感器,且裝卡更換方便,滿足多種結構轉速傳感器的測試,具有通用裝卡結構,保證傳感器在測試間隙范圍內與被測齒輪平行,并且可以調整縱向高度,在最小測試間隙8mm范圍內測試轉速的輸出伏值;關于轉速傳感器檢測工裝的設計結構和要求見表1。

表1 工裝設計結構和要求

3 測試工裝的工作原理

針對傳統測試工裝所存在的弊端,設計出一種能夠通用多種傳感器測試、調整間隙方便,易于安裝的測試工裝;本設計在結構上采用了鍵槽導向、螺旋進給、縱向微調的設計方式,有效地解決了上述困難,大大提高了生產測試的工作效率。

通用型轉速傳感器進給檢測試驗工裝的結構,主要由底板、前立板、后立板、壓板、進給螺栓、兩個固定螺栓以及四個調高螺栓組成,機械零件通過組裝后實現了橫向和縱向的進給功能,底板通過四個調高螺栓緊固在試驗臺上,四個調高螺母可根據傳感器感應端面與齒輪的高矮進行縱向位移的調整;前立板和后立板平行放置,前立板通過螺釘固定在底板上,后立板與底板通過凸臺和凹槽完美的結合,后立板可在底板限定的導槽內自由滑動;前立板和后立板之間通過進給螺栓連接在同一軸線上,進給螺栓在后立板端頭固定,輕輕擰動螺栓,即實現了后立板的軸向運動;而傳感器通過壓板和后立板的圓槽固定,隨后立板一起運動,實現了進給方向的軸向運動;調整螺栓在調整好后立板的位置,也就是調整好傳感器的軸向位置后,兩個固定螺栓通過前立板擰入,與進給螺栓一起成為三點,將后立板的位置固定,以便保證測試時后立板的穩固,設計結構如圖1所示。

圖1 轉速傳感器測試工裝圖

由于測試工裝需要在導槽中自由滑動,因此立板的重量要輕,為了減輕重量,我們將立板材料選取鋁材,同時在加工時保證立板的加工精度和表面粗糙度,以便保證進給間隙的平行度;由于立板和底板間的經常滑動,可根據具體情況,在材料表面鍍鉻,提高材料的耐磨性;其他板材沒有特殊要求,可全部采用鋁材,經濟實用。

4 應用中解決的問題

通過測試工裝的實際應用,與現有的傳感器試驗工裝相比具有的以下優點,第一,通過簡單的機械運動實現了傳感器與齒輪之間軸向和縱向的間隙調整,相比于之前的手動調整間隙,大大提高了測試間隙的準確度,從而提高了測試的準確性;間隙調整操作相比之前的手動操作,即操作方便省力,同時也提高了測試的效率,從而提高了生產效率。第二,傳感器的裝卡相比較于之前的工裝,裝卡方便,傳感器的拆卸容易操作;第三,多種類的傳感器均可通過同一個工裝進行測試,使測試工裝具有通用性,方便了生產,節約了生產成本。

因此,轉速傳感器進給檢測的試驗工裝解決了現有的三個基本問題:第一、實現了傳感器的軸向進給運動,當單個傳感器通過壓板固定在工裝上后,手動旋檸進給螺栓,使傳感器同后立板一起沿著軸向方向進行間隙的調整;第二、實現了傳感器的縱向調整,傳感器同工裝一起,隨四個調高螺栓進行縱向調整,使傳感器感應端面中心與齒輪齒中心對應,保證了測試的準確性;第三、壓板與后立板的高度和圓弧槽的合理設計,使現有的三個種類的轉速傳感器均可通過一個工裝進行測試,實現了磁電式傳感器測試卡具的通用性。

總結:轉速傳感器進給檢測試驗工裝的設計,有效地解決了轉速傳感器的測試問題,由于現有傳感器的測試只是控制在0.8mm的間隙測試,因此采用手動調整間隙,后續將會對工裝進行進一步改進,不僅能夠調整間隙還可以準確讀出間隙的數值。